изменение со временем параметров активности и избирательности. Следует отметить, что термины «катализатор и «каталитический состав, используемые в настоящем описании, являются взаимозаменяемыми и равноценными. Исходное углеводородное сырье, которое может быть подвергнуто риформингу по предлагаемому способу, представляет собой бензиновую фракцию, содержащую нафтены, пара- Ю фины и ароматические углеводороды. Эта бензиновая фракция может быть бензином прямой гонки, природным бензином, синтетическим бензином, вторичным бензином и т. п. В некоторых случаях желательно вводить в15 реактор термически или каталитически крекированные бензины, смеси бензинов прямой гонки и крекированных бензинов и различные другие смеси углеводородов. Обычно бензиновая фракция кипит при Ю-218°С, с на-20 чальной точкой кипения 10-149°С, и с конечной точкой кипения 121-218°С. Во многих случаях бензиновая фракция представляет собой высококипящую фракцию, такую как тяжелая бензино-лигроиновая фракция, кипя-25 щая от Су при 204°С. По предлагаемому способу можно применять также чистые парафины, чистые нафтены или смеси парафинов и/или нафтенов, которые кипят в пределах кипения бензиновой фракции и могут превра-30 щаться IB ароматические соединения. Концентрацию серусодержащих соединений, азотсодержащих соединений и кислородсодержащих соединений, входящих в состав исходного углеводородного сырья, необходи-35 мо регулировать. Очень важно снижать содержание этих примесей до минимума до ввода исходного сырья в реакционную зону. Для снижения количества этих примесей до требуемого предела можно использовать любой из-40 вестный способ предварительной обработки. Положительные результаты получают при гидрогенизации, осуществляемой в мягких условиях: например при гидрорафинировании, гидроочистке, гидродесульфировании исход-45 ного углеводородного сырья и других процессах удаления примесей. Обычно в этих процессах предварительной обработки осуществляют контактирование исходного углеводородного сырья и водорода с содержащим ко-50 бальт или молибден катализатором, находящимся на носителе, в определенных условиях, приводящих в результате к расщеплению С-S, С-iN и С-О-связей. При наличии серусодержащих или азотсодержащих примесей,55 требуемое содержание серы и азота соответственно составляет менее 0,0002 вес. % от количества исходного сырья, преимущественно менее 0,0001 вес. %. Количест1во воды и образующих воду соединений, содержащихся в ис-60 ходном сырье, должно быть менее 0,0005 вес. % из расчета по эквиваленту воды, и преимущественно менее 0,0001 вес. % по отнощению к количеству сырья. Удаление всей воды и всех образующих воду соединений из65 5 исходного углеводородного сырья до введения его в зону риформинга необходимо для того, чтобы облегчить тщательный контроль возможного содержания воды, непрерывно ввоДИМОЙ в зону риформинга. Возможно, что оптимальное количество воды, необходимое для усовершенствования предлагаемого способа, может быть установлено благодаря регулированию жесткости условий предварительной каталитической обработки. Однако эта обработка связана со всякого рода трудностями, за исключением случая, когда содержание серусодержащих и азотсодержащих примесей в необработанном исходном сырье чрезвычайно низкое. Таким образом, исходное углеводородное сырье, используемое в предлагаемом способе, в основном не должно содержать серусодержащих и азотсодержащих примесей, а также веществ, образующих воду. Очень важной особенностью предлагаемого способа является использование каталитического состава, включающего сочетание компонента группы платины, олова и галогенового компонента с пористым носителем. Желательно, чтобы пористый носитель был бы адсорбентом с удельной поверхностью 25-500 . Он должен быть относительно жаростойким в условиях риформинга. В качестве носителя могут быть такие материалы, как: 1) активированный уголь, кокс или древесный уголь; 2) кремнезем или силикагель, каолин и силикаты природного происхождения или синтетические, которые могут как подвергаться, так и не подвергаться кислотной обработке, например аттапульгит, глина, фарфоровая глина, диатомовая земля, фуллерава земля, каолин, кизельгур, пемза и т. д., 3) керамические материалы, фарфор, измельченный огнеупорвый кирпич и бокситы, 4) жаростойкие неорганические окислы, такие как окись алюминия, двуокись титана, двуокись циркония. окись хрома, окись цинка, окись магния, окись тория, окись бора, окись кремния - окись алюминия, окись кремния - окись магния, окись хрома - окись алюминия, окись алюминия - окись бора, окись кремния - окись циркония и т. д., 5) кристаллические алюмосиликаты, например природный или искусственно полученный мордернит или фожазит, либо в состоянии после обработки водородом, либо в состоянии после обработки многовалентными катионами; и 6) сочетание одного или более компонентов из одной или более указанных групп. Наиболее предпочтительными пористыми носителями являются жаростойкие неорганические окислы, причем наилучщие результаты получаются при использовании в качестве носителя окиси алюминия. Используемые для данной цели окислы алюминия представляют собой уже известные в технике разновидности кристаллической окиси алюминия 7. Р, т)-окиси алюминия, причем лучшие результаты достигаются при использовании f-OKHcii. Кроме того, в некоторых случаях предлагаемого способа носитель, в качестве

которого используется окись алюминия, может содержать незначительные количества и других хорошо известных жаростойких неорганических окислов, таких как окись кремния, окись циркония, окись магния и т. д., однако наиболее предиочтительным материалом носителя является чистая уОкись алюминия или чистая т1-окись алюминия. Предпочтительно исиользуемые материалы носителя имеют кажущуюся плотность примерно 0,3-0,7 г/см,

С

Средний диаметр пор 200-300 А, объем пор 0,1 - 1 мл/г, и удельную поверхность 100- 500 . Наилучшие результаты достигают при использовании носителя, включаюш,его в основном Y-окись алюминия, которая имеет форму сферических частиц с относительно небольшим диаметром, например 0,159 см, с кажущейся плотностью 0,5 г/см объемом пор 0,4 мл/г и удельной поверхностью 175 м2/г.

Для осуш,ествления предлагаемого способа наиболее предпочтительной является шарообразная форма окиси алюминия. Сферические частицы окиси алюминия получают хорошо известным непрерывным способом масляной капли, который заключается в получении гидрозоля окиси алюминия любым известным в технике способом, преимуш,ественно путем химического взаимодейст1вия металлического алюминия с хлористоводородной кислотой, в соединении этого гидрозоля окиси алюминия с соответствуюш,им гелеобразуюш,им агенто.м, и в введении в виде капель получаемой смеси в масляную баню, нагретую до определенной температуры. Капли реакционной смеси оставляют в масляной бане до тех пор, пока они не осядут в виде сферических частиц гидрогеля. Затем их непрерывно удаляют из масляной бани и подвергают специальному старению в масле и в аммоние1вом растворе для дальнейшего улучшения их физических свойств. Прошедшие процессы старения и желатинирования частицы промывают, высушивают при относительно низкой температуре 149- 204°С и прокаливают при 454-704°С в течение - 1-20 ч. Такая обработка приводит к превращению гидрогеля окиси алюминия в соответствующую 7-окись алюминия.

Очень важным компонентом катализатора является олово. В каталитическом составе почти все ОЛ01ВО находится в окисленном состоянии. Окисленное олово может быть как двух-, так и четырехвалентным, причем наиболее предпочтительным является четырехвалентное олово. Таким образом, в данном каталитическом составе олово может быть в виде такого химического соединения, как окисел, сульфид, галоидное соединение ,и т. д. или в виде химического соединения с материалом носителя, в котором олово имеет наивысшую валентность. На основе пр01веденных исследований было установлено, что наилучшие результаты получаются в том случае, когда олово находится в виде окисла.

Компонент олова может быть введен в каталитический состав любым известным способом, например путем совместного осажденпя или совместного загущения (гелеобразования) с пористым носителем, ионообмена загущенного носителя при пропитки его материалом носителя либо после, либо до его сушки и прокалки. Следует отметить, что для введения металлических компонентою в каталитический состав можно использовать все известные способы. Наиболее предпочтительным способом введения олова является совместное осаждение в процессе приготовления носителя. Предлагаемый способ включает введение соответствующего растворимого соединения олова, двуххлорпстого плп четыреххлорпстого олооа, в гидрозоль окнсп алюминия а последующее соединение этого гидрозоля окиси алюминия с соответствуюпдим желатинирующим агентом,

и введение в виде капель полученной смеси в масляную баню, и т. д. После сушки и прокалки полученный загуп енный материал носителя находится в непосредственном соедпнеппп с окпсью алюмпния и окпслом олова. Напболее предпочтительный способ введения олова в каталитпческие составы для проппткп порпстого материала носителя заключается в использованпп растворимого, способного к разложению соединения олова. Обычно растворптель для пропиткп должен растворять требуемое соединение с получением водного раствора кислоты. Так, например, олово может быть введено в материал носителя путем смешения носледнего с водным кислотным раствором соответствующей соли или соединения олова, такого как двубромистое, двухлористое или четыреххлористое олово, пентагидрат четыреххлористого олова, диаминхлорид четырехвалентного олова, трихлорбромид четырехвалентного олова, хромат четырехвалентного олова, двуфтористое олово, четырехфтористое олово, четырехйодистое олово, сульфат четырехвалентного олова, тартрат четырехвалентного олова и пр. Наиболее предпочтительным

пропитывающим раствором является раствор четыреххлористого или двухлористого олова в соляной кислоте. Другим очень пенным пропитывающим раствором является раствор двухлористого или четыреххлористого олова в

безводном этиловом спирте. Обычно это олово может быть введено в каталитический состав либо до, либо одновременно с введением в материал носителя металла группы платины. Однако было установлено, что наилучшие результаты получают при внесенпп олова одновременно с компонентом группы платины. Наиболее предпочтительный пропитывающий водный раствор содержпт хлорплатиновую кислоту, хлористый водород и двухлористое

или четыреххлористое олово.

Очень важно, чтобы олово равномерно распределялось по всему материалу носителя. Для этого необходимо вводить сильную кислоту, такую как соляная, азотная и т. д. Чтобы

значение рН пропитывающего раствора было

7

1-3, преимущественно, менее 1. Кроме того, пропитывающий раствор необходимо разбавлять до объема, равного или значительно превышающего объем материала посителя, который подвергают пропитке. Объемное соотношение пропитывающего раствора и материала носителя должно быть 0,5 : 1, и преимущественно 1 : 1 -10: 1, или более. Продолжительность контактирования в процессе пропитки должна быть приблизительно 15-30 мип или перед сушкой несколько дольше для удаления избытка растворителя, чтобы обеспечить высокую степень дисперсии олова в материале носителя. Необходимо в ходе пропитки материал носителя непрерывно переметивать.

Катализатор содержит также металлический компонент группы платины. Хотя по предлагаемому способу предусматривается использование каталитического состава, содержащего платину, в этот каталитический состав можно включать и другие металлы группы платины, такие как палладий, родий, рутений, осьмий и иридий. Платина в конечном каталитическом составе может быть или в виде такого соединения, как окисел, сульфид, нитрид и т. д., или в виде элементарного металла в сочетании с одним или несколькими другими ингредиентами катализатора. На основании проведенных эксперимептов было выявлено, что наилучшие результаты получают при использовании катализатора, когда почти весь компонент группы платины находится в виде металла, и тогда описанная ниже стадия предварительного восстановления способствует достинсению указанной цели. Обычно количество компонента группы платины в конечном каталитическом составе - небольшое по сравнению с количествами других компонентов, входящих в состав катализатора. Практически содержание компонента группы платины в конечном каталитическом составе составляет примерно 0,01-2 вес. % из расчета по элементарному металлу. Хорошие результаты получают, когда катализатор содержит примерно 0,05-1 вес. % металла группы платины. Наиболее предпочтительным компонентом группы платины является сама платина.

Компонент группы платины может быть введен в каталитический состав любым известным способом, таким, как совместное осаждение или совместное загущение (желатинирование) с материалом носителя, или с помощью ионообмена, или пропиткой. Для пропитки материала носителя наиболее предпочтителен способ приготовления катализатора при использовании водорастворимого, способного к разлол ению соединения металлического компонента группы платины. Таким образом, металлический компонент группы платины может быть введен в материал носителя путем смешения последнего с водным раствором хлорплатиновой или хлорпалладиевой соли. В пропитывающих растворах использовать и другие растворимые IB воде соедине470972

8

ПИЯ мс1аллон г)уппы платины, к которым можно отнести такие соединения, как хлорплатинат аммония, бромплатиновую кислоту, дихлорид платины, четыреххлористую платину (гидрат), дихлоркарбонилдихлорид платины, динитродиамин платины, дихлорид палладия, нитрат палладия, сульфат палладия, и т. д. Использование галогенированных соединений металлов группыплатины, например хлорплатиновой или хлорпалладиевой кислоты, является наиболее предпочтительным, поскольку с введением этих соединепий вводится как компонент группы платины, так, хотя и незначительное количество, галогеновый компонент на одной и той же стадии.

Соляную или другую аналогичную кислоту также вводят в иропитьшающий раствор, для того чтобы облегчить введение галогенового компонента и обеспечить равномерное распределение металлического компонента по всему материалу носителя. Кроме того, желательно пропитывать материал носителя после того, как он прокален, с тем, чтобы свести к минимуму риск вымывания ценных соединений металлов, содержащих платину; однако в некоторых случаях желательно осуществлять пропитку материала носителя, когда он находится в загущенном (желатинированном) состоянии.

Другим очень важным составляющим катализатора является галогеновый компонент. Хотя точно характер химической овязи галогенового компонента с материалом носителя пока еще не установлен, принято считать, что галогеновый компонент образует с материалом носителя или с другими ингредиентам-и каталитического состава галоидид, то есть хлорид или фторид. В качестве связываемого галогена быть фтор, хлор, йод, бром или их смеси. Из этих галогенов фтор и в особенности хлор являются наиболее предпочтительными. Галоген может быть введен в материал носителя любым известным способом в ходе его приготовления до или после введения других компонентов. Так, например., галоген может быть введен или на стадии приготовления материала носителя, или в прокаленный материал носителя в виде водного раствора соответствующего водорастворимого галогенсодержащего соединения, такого как фтористый, хлористый или бромистый водород, хлорид аммония, и т. д. Галогеновый компонент или часть его может быть соединен с материало.м посителя в процессе пропитки последнего металлическим компонентом группы платины, например при использовании смеси хлорплатиновой кислоты с хлористы.м водородом. При других условиях гидрозоль окиси алюминия может содержать галоген, и, таким образом, может способствовать введению по крайней мере части галогенового компонента в конечный состав. Для осуществления процесса риформинга галоген вводят в материал носителя в количестве, достаточном для получения такого конечного состава, который содержит примерно 0,1-3,5 вес. % и, преимущественно 0,5-1,5 вес. % галогена, из расчета на элементарный галоген. Наиболее нредпочтительным галогеновым компонентом является хлор или соединение хлора. Количест1во олова, содержащегося в каталитическом составе, должно составлять примерно 0,01-5 вес. % от всего количества катализатора из расчета на элементарное олово, хотя в некоторых случаях можно использовать значительно большее количество этого металла. Наилучшие результаты обычно получают при содержании олова 0,1-1 вес. %. Независимо от абсолютных количеств олова и компонента группы платины, используемых в каталитическом составе, атомное отноитение олова к металлу группы платины в биметаллическом катализаторе находится в пределах примерно 0,1 : 1-3 : 1, причем наилучшие результаты достигаются при атомном отнонтении примерно 0,5: 1 -1,5: 1. Это имеет место в том случае, когда общее содержание олова и металла группы платины в каталитических составах находится в пределах примерно 0,15- 2 вес. % из расчета по элементарному олову и элементарному металлу группы платины. Независимо от того, каким образом компоненты катализатора соединяются с пористым материалом носителя, конечный катализатор должен быть высущен при 93-315°С в течение 2-24 ч илн более и его следует прокаливать или окислять при 371-593°С в атмосфере воздуха в течение 0,5-10 ч с целью превращения почти всех компонентов металлов в их окислы. Наилучшие результаты обычно получают в том случае, когда содержание галогена в катализаторе регулнруют в процессе прокалки путем введения галогена или галогенсодержащего соединения, такого как хлорид или хлор в воздушной атмосфере. В частности, когда в качестве галогенового компонента катализатора используется хлор, то желательно, чтобы молярное отношение Н20 к НС1 составляло 20 : 1 -100 : 1, хотя бы в течение некоторого времени прокалки, с тем, чтобы конечное содержание хлора в катализаторе было в пределах 0,5-1,5 вес. %. Желательно полученный каталитический состав подвергать обезвоживающему восстановлению до использования его в процессах конверсии углеводородов. Этот этап обезвоживающего восстановления обеспечивает получение равномерной и тонкоизмельченной дисперсии металлического компонента по всему материалу носителя. Желательно в качестве воестанавливающего агента использовать достаточно чистый и высушенный водород. Он контактирует с прокаленным катализатором при 427-538°С, в результате чего происходит полное восстановление металлического компонента группы платины до металла, в то время как олово находится в окисленном состоянии. Этот этап восстановления можно осуществлять непосредственно в зоне протекания конверсии в начале этого процесса при уелоВИИ, что приняты все меры предосторожности обеспечивающие сущку почти до безводного состояния, и что пспо.тьзуется почти безводный водород. Чтобы свести к минимуму опасность восстановления олова, на этой стадии продолжительность его не должна превышать 2 ч и лучше, если она будет менее 1 ч. Получаемый в результате каталитический состав может в некоторых случаях подвергаться предварительному сульфидированию, предназначенному д,1я введения в каталитический состав примерно 0,05-0,5 вес. % серы, из расчета по элементарной сере. Такую обработку предварительного сульфидпрования осуществляют преимущественно в присутствии водорода и соответствующего серусодержащего соединения, такого как сероводород, низкомолекулярные меркаптаны, органические сульфиды и т. д. Этот процесс заключается в обработке восстановленного катализатора сульфпдирующпм газом, таким как смесь водорода и сероводорода, состоящая из 10 молей водорода и 1 моля сероводорода в подходящих условиях при 10-538°С. Как правило, предварительное сульфпдирование успешно осуществляется в отсутствии влаги. По предлагаемому способу процесс каталитического риформинга заключается в контактировании бензиновой фракции, потока водорода и воды или образующих воду веществ с биметаллическим катализатором описанного выще типа в зоне риформпнга. Зона рцформинга представлять собой один илц несколько отдельных реакторов с нагревательными устройствами, поскольку протекающие в зоне каталитического риформпнга реакции имеют эндотермический характер. Реагенты находятся в паровой фазе и контактируют со слоем катализатора, поступая в виде восходящего, нисходящего либо радиального потока, причем наиболее предпочтительным является радиальный поток. По одному из вариантов предлагаемого способа процесс риформинга начннают и ведут в основном почти в отсутствие влаги, что достигают путем тщательного регулирования количеств веществ, образующих воду и находящихся в системе каталитического риформинга. Отсутствия влаги добиваются путем тщательной сутки как катализатора, так и реагентов на начальной стадии процесса, путем циркуляции их через достаточно сухой газовый поток при относительно высокой температуре. Наряду с сушкой катализатора и реагентов желательно осуществлять сущку также обогащенного водородом газового потока и исходного углеводородного сырья до относительно низких пределов. Во многих случаях достаточна такая эффективность предварительной каталитической обработки исходноп углеводородного сырья для удаления примесей, которая обеспечивает содержание воды пли ее эквивалента в исходном углеводородном сырье менее 0,0005 вес. %. Вследствие этого исходное углеводородное сырье обычно

не подвергают сушке при предварительной обработке его соответетщующим образом. Аналогично этому рециркулирующий водородсодержащий газ будет содержать воду в количестве менее 0,0010 вес. % и для него не будет требоваться дальнейшая сушка. В случае, когда вода поступает в систему или из какоголибо другого источника, или в результате недостаточно хорон1ей обработки исходного углеводородного сырья, или в результате неправильной сушки катализатора в зоне риформинга, по предлагаемому способу, используют соответствуюш,ие сушильные средства для сушки исходного сырья и потока водорода. Б качестве сушильных средств используют обычные твердые адсорбенты или сиккативы (осушители), имеЕощие высокую избирательность действия по отношению к воде, такие как силикагель, активированный окисел алюминия, вещества, служащие в качестве молекулярных сит, безводный сульфат кальция или натрия, имеющие высокую удельную поверхность и другие аналогичные материалы.

На первом этапе проведения процесса почти безводное состояние поддерживают IB течение времени, необходимого для химического превращения примерно 175-5650 кг бензиновой фракции на 1 дм катализатора. Этот процесс обычно длится до тех нор,пока не происходит определенного снижения характеристик активности и избирательности используемого катализатора. Обычно наиболее ггоказательным критерием этих характеристик является выход углеводородов Cs и выще и затем этот параметр начинает быстро снижаться, что является показателем окончания первого периода процесса. Желательно, чтобы первый период этого процесса заканчивался, когда выход углеводородов Cs и выше падает примерно от 1 до 2 об. % или более. Одним из критериев, который также можно использо вать в предлагаемом способе, является чистота рециркулирующего водородного потока; значительное отклонение этого параметра от начальной величины также является показателем начала нестабильности процесса. После того как заканчивается этот процесс в почти безводном состоянии, начинают осуществлять ввод воды указанным ниже образом.

Второй этап осуществления предлагаемого способа предусматривает присутствие определенного критического количества воды в начальной стадии процесса и при последующем его протекании. Необходимо регулировать поступление всех веществ, являющихся источником воды в зоне риформинга таким образом, чтобы данный процесс начинался и продолжался при необходимом количестве воды, вводимом непрерывно в реакционную зону. Как было указано выше, предел содержания воды в исходном углеводородном сырье в значительной степени снижается в результате предварительной Каталитической обработки в сочетании с отгонкой с -ларом, сопровождающей эту обработку. В последнем случае в углеводородное исходное сырье необходимо вводить лищь требуемое количество воды или ее эквивалента для регулирования предельного содержания воды, поступающей в зону риформинга.

Особенностью предлагаемого способа является то, что воду или образующее воду вещество в определенном месте зоны риформинга вводят в количест1ве, соответствующем примерно 0,001-0,0050 вес. % от количества исходиого углеводородного сырья из расчета по эквиваленту воды. Следует особо отметить, что это количество воды входит в общее количество эквивалентной воды, поступающей в

зону риформинга любым способом, включая воду, содержащуюся В исходном углеводородном сырье, воду, присутствующую в потоке водорода, и воду, подаваемую отдельно в зону риформинга. В зависимости от того, подвергают или не подвергают сущке рециркулирующт водородный поток, желательно вводить в исходный углеводород либо все требуемое количество воды, либо часть этого количества. В тех случаях, когда используют водород,

прощедший через одии цикл обработки, или когда водородный поток высушивают до содержания воды менее 0,0005 вес. % или когда воду вводят в реакционную зону, то иочти вся вода, поступающая в зону риформинга, будет выходить из нее в виде смеси с исходным углеводородным сырьем. В случае, когда водородный поток не высушивают, то вода, вводимая в исходное углеводородное сырье, будет скапливаться в водородном потоке до тех

пор, пока не будет установлено состояние равновесия. В зависимости от используемого молярного отношения водорода к углеводороду в условиях равновесия общее количество воды, поступающей в зону риформинга, в данном последнем случае будет составлять от двух до шестикратиого количества воды, добавляемой в исходное углеводородное сырье. Следует отметить, что чаеть требуемого количества воды может быть введена в зону риформинга путем насыщения водой части водородного потока.

Обычно для ввода требуемого количества воды в зоне риформинга можно использовать любые водообразующие присадки и вещества,

образующие воду, в условиях, поддерживаемых в зоне риформиига. Наиболее типичными из этих веществ являются кислород и кислородсодержащие органические соединения. К этим кислородсодержащим органическим

соединениям относятся альдегиды, кетоны, спирты, сложные эфиры и другие аналогичиые кислородсодержащие органические вещества. Для осуществления предлагаемого способа наиболее предпочтительной присадкой

является сиирт, содержащий 2-8 атомов углерода.

Отличительной особенностью предлагаемого способа является использование галогенных присадок в сочетании с использованием воды

в качестве вводимой присадки. Иными словами, галогенную присадку желательно вводить одновременно с водой в количестве, достаточном для того, чтобы молярное отношение воды, подаваемой в зону риформинга, к галогену, вводимому в зону риформинга, находилось в пределах прил1ерно 10:1 -100:1, причем наилучшие результаты получаются .в случае, когда это молярное отношение находится в пределах примерно 20: 1-60 : 1. Такое введение галогенной присадки в зону риформинга наиболее легко можно осуществлять посредством введения соответствуюшего галогенсодержащего соединения в один из потоков, входящих в зону риформинга. Наиболее предпочтительным способом является обычное смешивание галогена или галогенсодержащего соединения с исходным углеводородным сырьем. Хотя для осуществления предлагаемого способа можно использовать любой галоген, как правило, наилучшие результаты получаются в том случае, когда в качестве галогенной присадки используется хлор или хлорсодержащее соединение. Можно использовать любую галогенную присадку в случае, если она в условиях, поддерживаемых в зоне риформинга, может превращаться (по крайней мере частично) в соответствующее галоидное соединение. Безусловно, в качестве присадки можно использовать и галоидоводороды, например хлористый или бромистый водород, хлористый или бромистый аммоний, четыреххлористый углерод и любой галоидид алкила, содержащий 2-8 атомов углерода. Наилучщие результаты обычно получают при использовании хлористого алкила, содержащего 2- 8 атомов углерода.

В зоне риформинга, в которой содержится катализатор, процесс осуществляют в условиях, при которых образуется высокооктановый продукт рнформинга. Хотя используемое давление в зоне риформинга можно поддерживать О-75 кг/см, наиболее предпочтительно давление 3,5-25,5 кг/см. Температуру у входа в зону риформинга поддерживают 427-593°С.

Кроме того, в зону риформинга вводят водород IB количестве, достаточном для того, чтобы молярное отношение водорода к углеводороду составляло 2:1-20:1, причем наилучшие результаты получаются при молярном отнощении 4 : 1 -10 : 1. Следует отметить, что этот водород можно подавать в зону риформинга носле однократного использования, хотя наиболее желательно получать необходимое количество водорода из генерированного потока, выходящего из зоны риформинга. Другим параметром, характеризующим процесс риформияга, является величина Уоб (почасовая объемная скорость жидкого потока), которая может находиться в пределах примерно 0,2-10 , причем наиболее предпочтительная величина Уоб составляет примерно 0,5-5 ч-.

Пример. Согласно этому примеру, как кагализатор А, так и катализатор В представляют собой сочетание платины, олова и хлора с v-окисыо алюминия, служащей в качестве материала-носителя, в таких количествах, что получаемый катализатор содержит 0,6 вес. % платины, 0,4 вес. % олова и 1 вес. % хлора. Оба эти катализатора используют в форме сферических частиц размером 0,159 см, с кажущейся плотностью 0,5 г/см, с объемом пор 0,35 , и с удельной поверхностью

160 . Катализатор А получают путем двойной пропитки с использованием первого пропитывающего раствора, включающего водный раствор четыреххлористого олова и хлористый водород, и второго пропитывающего

раствора, включающего раствор хлорплатпповой кислоты и хлористый водород. После каждой пропптки катализатор высушивают и окисляют указанным выше образом. Катализатор В приготавливают путем совместной

пропитки с использованием пропитывающего раствора, содержапдего двуххлористое олово, хлористый водород, и хлорплатиновую кислоту. После пропитки катализатор высушивают и окисляют описанным выше образом. Оба

катализатора подвергают предварительному восстановлентпо в соответствии с описанным выше способом.

Описываемое в этом примере испытание осуп:,ествляют на лабораторной установке

обычной конструкции, включающей реактор, содержащий катализатор, зону отделения водорода, колонну отгона бутановой фракции и обычные нагревательное, насосное, компрессорное и охлаждающее оборудования. В технологический процесс входит нагревание смеси бензиновой фракции и рециркулирующего водородного потока до требуемой температуры конверсии. Получаемая в результате смесь поступает в виде нисходящего потока в реактор, содержащий неподвижный слой катализатора. Зател реакционная смесь выходит из реактора, охлал дается до 13°С и поступает в зону разделения, где обогащенная водородом газовая фаза отделяется от жидкой углеводородной фазы. Часть этой газовой фазы поступает в скруббер, наполненный сульфатом натрия с большой площадью поверхности, и затем почти не содержащий воды водородный поток далее снова направляют в зону риформинга. Избыток водорода, превышающий количество, необходимое для поддержания должного давления в установке, затем регенерируют как избыточный сепараторный газ. Аналогично этолту из зоны разделения отводят

углеводородную фазу в колонну отгона бутановой фракции, из которой легкую фракцию отводят из верхней части, а жидкий продукт риформинга Cs и выше отводится снизу. Во всех случаях испытание осуществляют в

жестких условиях риформинга, которое имеет своим назначением ускоренным образом определить активность, избирательность и характеристики стабильности катализатора в условиях испытаиия. Каждый цикл испытания

состоит из ряда периодов по 24 ч каждый.

15

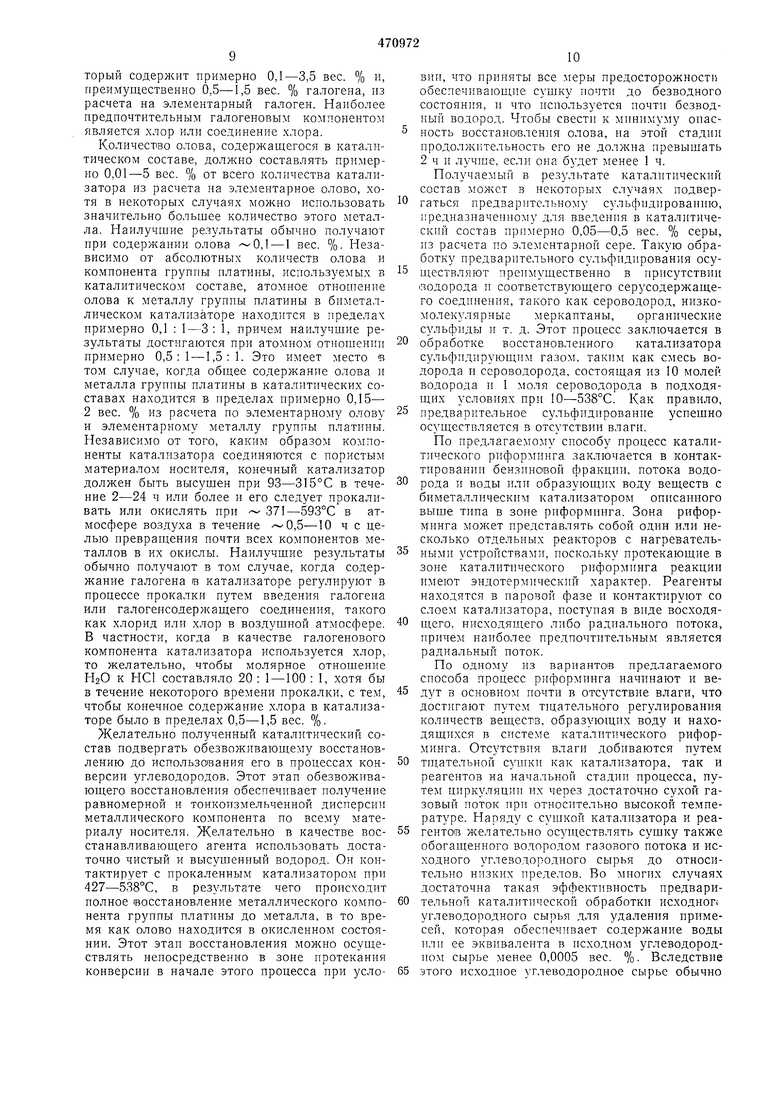

Каждый из этих периодов испытания включает 12-часовой период протекания непосредственио самого процесса и последующий 12-часовой период, в ходе которого собирают продукт риформинга. Испытание осуществляют при следующих рабочих условиях: давление в реакторе 7 кг/см ; VQU 1,5 ч, молярное отношение водорода к углеводороду 4:1; температуру в реакторе непрерывно регулируют таким образом, чтобы поддерживать октановое число продукта Cs и выше, равным 102. Следует особо отметить, что эти исключительно жесткие условия испытания имели назначением определить в течение очень короткого периода времени, обладает ли катализатор высокими характеристиками в условиях испытания. Во всех этих испытаниях используют одинаковое исходное углеводородное сырье. Характеристики этого исходного сырья приведены в табл. 1.

Таблица I

Анализ тяжелых бензинолигроиновых фракций

Показатели

Значения

0,7377

инения, °С

76,67

90,56

114,44

157,78

пения, ее

190,56

-5

МО -5

МО

10

единения, об.%

70

20

5-10

40

16

Следует подчеркнуть, что исходное углеводородное сырье содержит 0,0005 вес. % эквивалентной воды; ввиду использования скрубберной промывки общее количество воды, входящей в зону риформинга в контрольных экспериментах составляло 0,0005 вес. %. Испытания во всех случаях начинают в тщательно регулируемых условиях; так поддерживают незначительный предел содержания других известных источников воды, таких как остаточная вода в установке и в катализаторе.

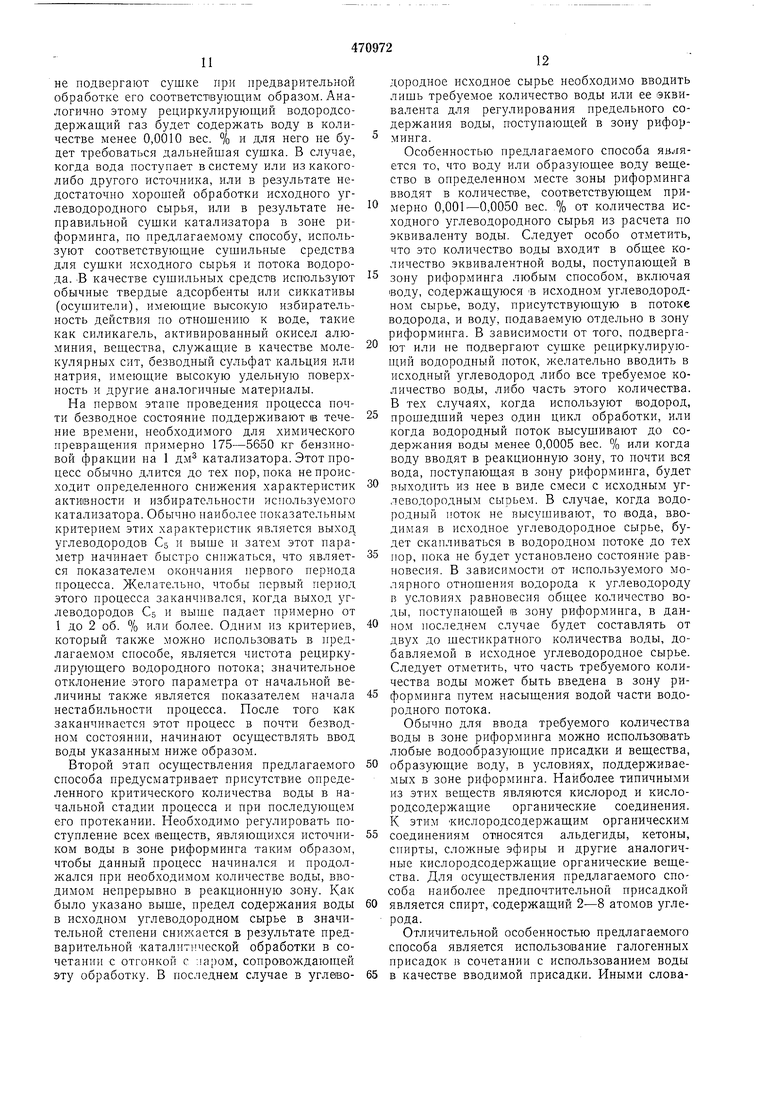

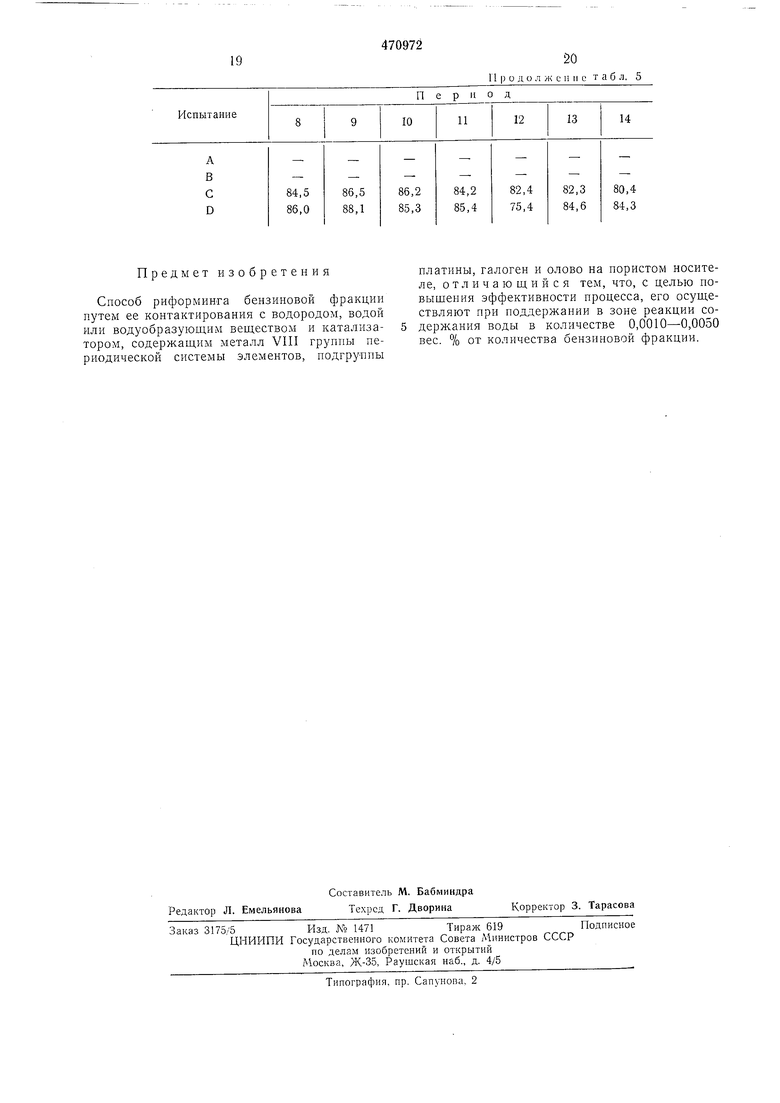

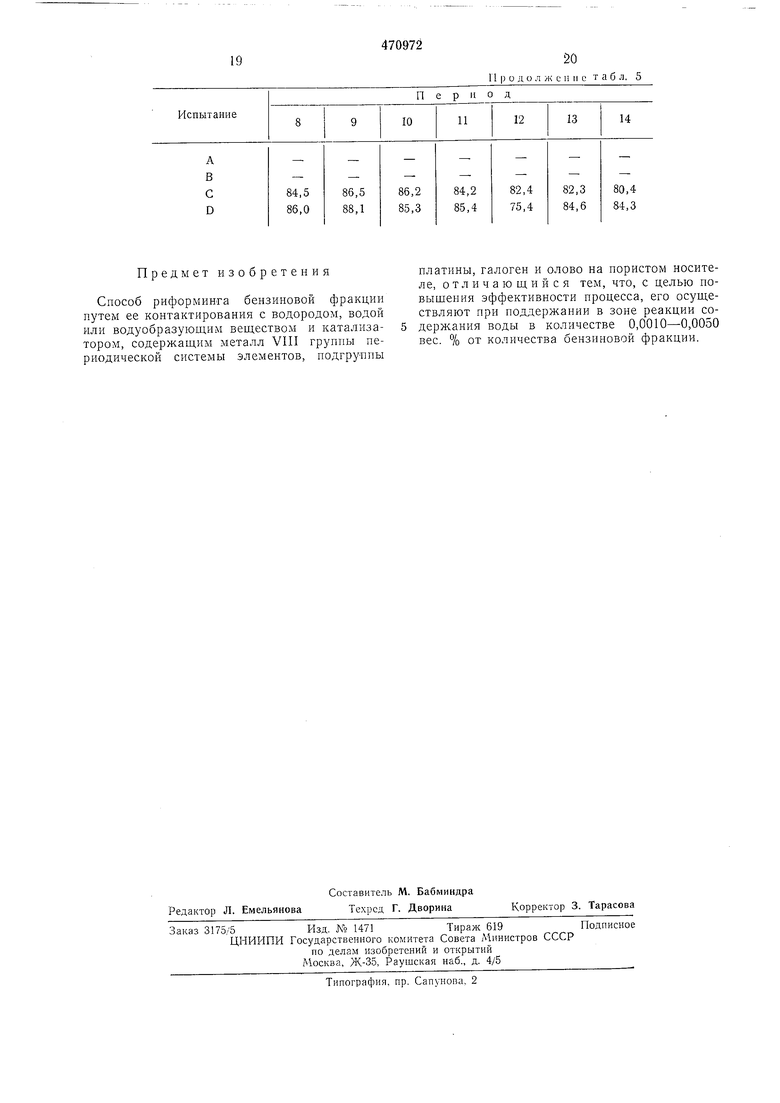

Осуществляют ряд испытаний с различными количествами воды, входящими в зону риформинга, для того, чтобы изучить влияние различных пределов ее содержания на протекание процесса риформинга с использованием данного катализатора. Испытания А и В осуществляют с использованием катализатора А. Испытания С и D осуществляют с использованием катализатора В. Единственное существенное отличие этих испытаний друг от друга заключается в количестве воды, поступающей в зону риформинга. Количества воды представлены в табл. 2 для каждого из испытаний. Кроме того, в испытаниях В и D в исходное углеводородное сырье вводят трет, бутилхлорид в количестве 1 Ш вес. %.

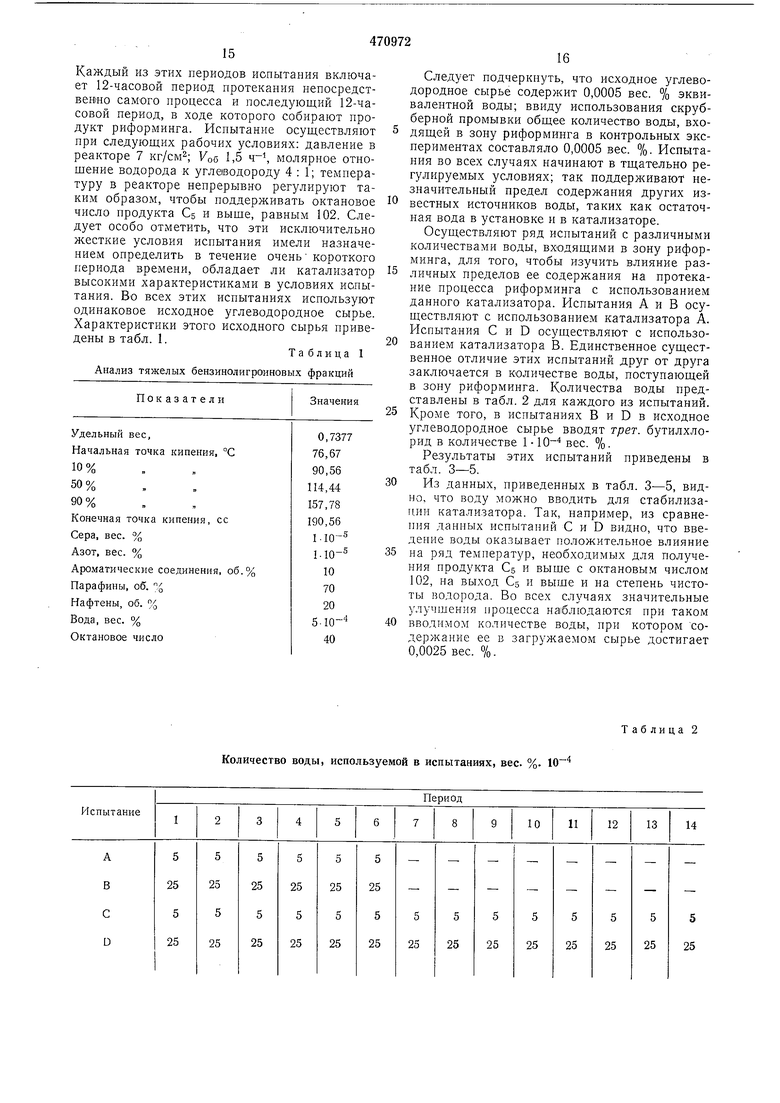

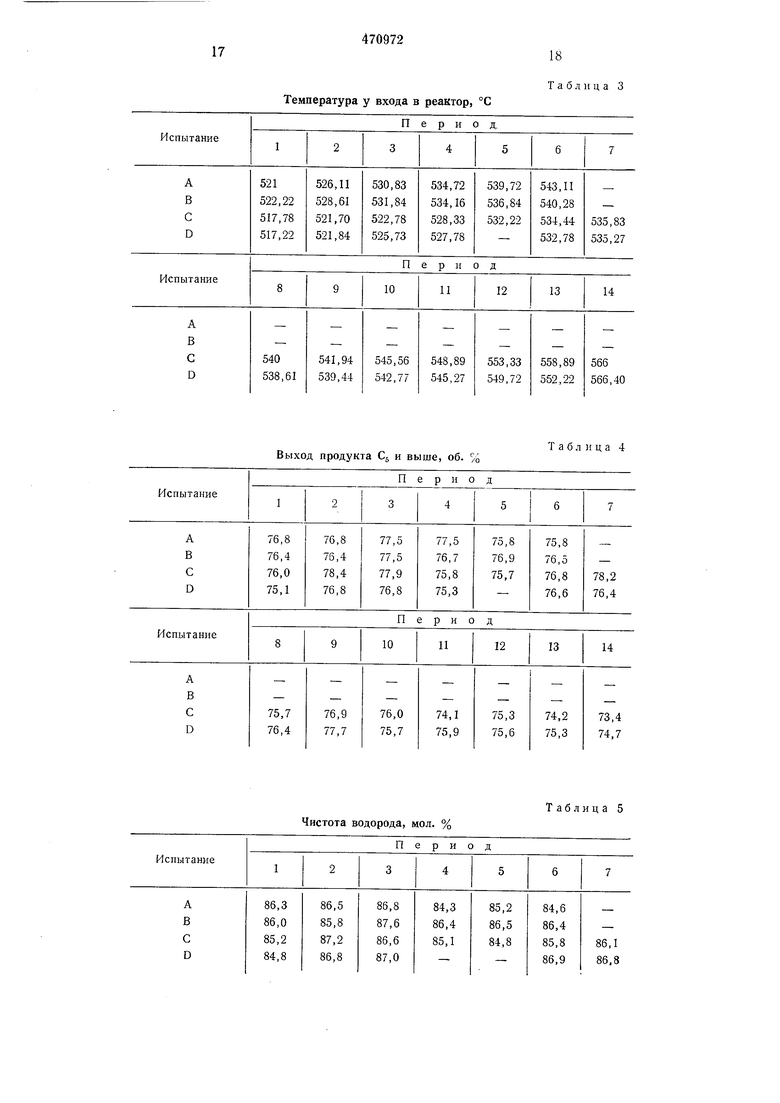

Результаты этих испытаний приведены в табл. 3-5.

Из данных, приведенных в табл. 3-5, видно, что воду можно вводить для стабилизации катализатора. Так, например, из сравнеппя даппых испытаний С и D видно, что введение воды оказывает положительное влияние на ряд температур, необходимых для получения продукта Cs и выше с октановым числом 102, на выход Сз и выше и на степень чистоты водорода. Во всех случаях значительные улучшения процесса на1блюдаются при таком вводимом количестве воды, при котором содержание ее в загружаемом сырье достигает 0,0025 вес. %.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОРЫ РИФОРМИНГА С ОТРЕГУЛИРОВАННОЙ КИСЛОТНОСТЬЮ ДЛЯ ДОСТИЖЕНИЯ МАКСИМАЛЬНОГО ВЫХОДА АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 2013 |

|

RU2582343C1 |

| Катализатор для риформинга лигроинового сырья и способ каталитического риформинга лигроинового сырья | 1987 |

|

SU1797496A3 |

| КАТАЛИЗАТОР КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2013 |

|

RU2605406C2 |

| Катализатор риформинга бензиновых фракций и способ его получения | 2021 |

|

RU2767882C1 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1972 |

|

SU332603A1 |

| КАТАЛИЗАТОР ДЛЯ РИФОРМИНГА НАФТЫ И СПОСОБ КАТАЛИТИЧЕСКОГО РИФОРМИНГА НАФТЫ | 2005 |

|

RU2357799C2 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА ДЛЯ РИФОРМИНГА УГЛЕВОДОРОДНОГО СЫРЬЯ И СПОСОБ РИФОРМИНГА | 1994 |

|

RU2108153C1 |

| СПОСОБ ПЕРЕРАБОТКИ БЕПЗИНОВЫХ ФРАКЦИЙ | 1971 |

|

SU422165A3 |

| СПОСОБ РИФОРМИНГА УГЛЕВОДОРОДНЫХ ФРАКЦИЙ | 1971 |

|

SU429595A3 |

| СПОСОБ НЕПРЕРЫВНОГО КАТАЛИТИЧЕСКОГО РИФОРМИНГА НАФТЫ | 1997 |

|

RU2180346C2 |

Количество воды, используемой в испытаниях, вес. %. Ю

Таблица 2

17

Температура у входа в реактор, °С

Выход продукта С и выше, об. %

Чистота водорода, мол. %

18 Таблица 3

Таблица 4

Период

Таблица 5

Период

19

Предмет изобретения

Способ риформиига бензиновой фракции иутем ее контактирования с водородом, водой или водуобразующим веществом и катализатором, содержащим металл VIII групиы периодической системы элементов, подгруппы

470972

20

Г р о д о л ж сине т а б JJ. 5

платины, галоген и олово на пористом носителе, отличающийся тем, что, с целью повыщепия эффективности процесса, его осуществляют при поддержании в зоне реакции содержания воды в количестве 0,0010-0,0050 вес. % от количества бензиновой фракции.

Авторы

Даты

1975-05-15—Публикация

1972-10-06—Подача