Изобретение относится к области переработки бензиновых фракций, в особенности к усовершенствованию процесса каталитического риформинга бензина. Известен способ каталитического риформннга бензина на платинорениевом катализаторе, в котором для улучшения показателей процесса в реакционную смесь вводят серу или ее соединения. Для повышения производительности процесса и увеличения срока службы катализатора в предлагаемом способе количество вводимой серы регулируется в зависимости от ато.марного соотношения металла платиновой группы и рения в катализаторе. Установлено, что регулируемое добавление серы благотворно вместе с применением усовершенствованных бифункциональных к;:тализаторов, содержащих компонент рения в дополпение к компоненту металла плат иловой группы, в сочетании с рюсителем в виде окиси алюминия. К основным преимуществам, достигаемым в нрисутствии регулируемого количества серы в процессе риформинга, относятся: увеличение выхода С,-, н вьине, уменьшенное количество образующегося метана, повышенная стабильность температуры н выхола, увеличенная степень чистоты водорода и меньшая скорость образования углистых отложений. Предлагаемый снособ предусматривает риформинг бензиновой фракции, при котором смесь этой фракции и водорода непрерывно контактирует в зоне риформинга с катализаторо.м риформинга, состоящим из компонента платиновой группы, рения, галогена и серы на носителе в виде окиси алюминия. Серу или серусодержащее соединение вводят в зону риформинга в начале процесса, а затем непрерывно в течение всего процесса. Компонент платиновой группы и компонент рения содержится в катализаторе в количествах, обеспечивающих в конечном кат ализаторе атомное отношение металла платиновой группы к рению, равное по крайней мере 1:1. Общее содержание металла в пересчете на э.лементы составляет примерно от 0,1 до 2,0% от общего веса катализатора. Усовершенствование процесса состоит в непрерывном добавлении серы или серусодержащего соединения в зону риформинга со скоростью, зависящей от атомного отношения металла группы платины к металлнческому рению, содержащихся в катализаторе. Установлены следующие взаимозависимости между скоростью добавления серы н указан 11,1м атомным отношением, вес. ч. элементарной серы на 1 лн. ч. но весу бензиновой фракцин: 1)для атомного отношения в пределах примерно от 1:1 до 2 : 1 количество серы равно примерно от 10 до 100 вес. ч. на 1 млн. ч.; 2)для атомного отношения примерно от 2:1 до 4: 1 количество серы равно примерно от 25 до 1000 вес. ч. на 1 млн. ч. и 3)для атомного отношения больше примерно 4 : 1 количество серы равно прнмерно от 50 до 3000 вес. ч. на 1 млн. ч. К другим целям и формам осуществления данного изобретения относятся: исходные продукты, применяемые при процессе, добавки серы, применяемые предпочтительно для достижения требуемых ее количеств в зоне риформинга, структура и состав применяемого катализатора и способ подачи и поддержания заранее намеченного уровня серы. Термин «бензиновая фракция относится к фракции сырой нефти, синтетическим углеводородам, дистиллатам каменноугольной смолы или сланцевого масла, кинящим нримерно в пределе от 10 до 204°С и обычно имеюпшм удельный вес нримерно от 0,70 до 0,78 при 15,6°С. Выражение «сера, поступающая в зону риформинга означает обн1,ее количество эквивалента серы, подаваемой в зону риформинга, в виде элементарной серы или серусодержащего соединения. Выражение «не содержащий но существу воды означает, что общее количество воды и образующих воду веществ, поступаюншх в зону риформинга из любого источника, меньше 25 вес. ч. воды на 1 млн. ч. фракции бензина. Термин «стабильность относится к изменению во времени температуры в реакторе, необходимой для поддержания данного октанового числа получаемого продукта. Величина «часовая объемная скорость жидкости определяется объемом жидкого исходного сырья нри 15°С в час, деленным на объем слоя катализатора. К исходному сырью, которое можно риформировать в процессе, предусмотренном данным изобретеннем, относятся бензиновые фракции, содержащие нафтены и нарафины, но в которых могут нрисутствовать ароматические и непредельные углеводороды этиленового ряда. Предпочтительными являются прямогонные бензины, газовые бензины, синтетические бензины н т. п. Можно применять и другое сырье, в частности чистые углеводороды. Концентрацию соединений серы и кислорода желательно уменьщать до низкого уровня путем предварительной обработки исходного продукта в процессах гидрогенизации в мягких условиях (называемых «гидроочистка, «гидрообработка или «гидродесульфурация) в присутствии подходящего кобальтового или молибденового катализатора на носителе. При предварительной обработке концентрацию серусодержащих соединений в исходном продукте можно довести до уровня, при котором в ;ырье будет содержаться количество серы, иеэбходимой для риформинга, однако такой процесс трудно контролировать и потому он не является предпочтительным. Концентрацию воды и образующих воду продуктов в исходном сырье необходимо уменьшить по крайней мере до 25 вес. ч. на 1 млн. ч., или предпочтительно до менее 10 вес. ч. на 1 млн. ч. Это ограничение имеет очеиь важное значение, когда газообразный водород, содержащийся в нотоке, удаляемом из зоиы риформинга, отделяется и рециркулирует. Вода и сероводород также будет циркулировать с газом, обогащенным водородом, и концентрация воды и сероводорода будут возрастать. Желательно уменьщать концентрацию серы и кислорода в сырье до 5 вес. ч. на I млн. ч. или менее, а затем вводить регулируемое количество серы или сернистого соединения в зону риформинга любым удобным способом. Для этого можно применять любое, не содержащее кислорода соединение серы, превращаемое в сероводород. К таким соединениям относятся алифатические меркаптаны, например этил-, пропил- или ТуОег-бутилмеркаптаны; такие ароматические меркаптаны, как тиофенол, нафтеновые меркантаны, например циклогексилмеркаптан, такие алифатические сульфиды, как этилсульфид, ароматические сульфиды, например феиилсульфид, алифатические дисульфиды, например т/9ег-бутилсульфиды, ароматические дисульфиды, например фенилдисульфид, дитиокислоты, тиоальдегиды, тиокетоны, гетероциклические сернистые соединения, нанример тиофены и тиофаны, и другие подобные соединения. Можно применять также свободную серу и сероводород. С учетом стоимости и удобства работы предпочтительными являются трег-бутилмеркаптан и гептилмеркаптан. Серу можно добавлять непосредственно в зону риформинга или к исходному продукту, или к потоку водорода, или к тому и другому одиовременно. Обычно сероводород добавляют к струе водорода. Предночтительная процедура заключается в смешении добавляемой серы с исходным продуктом. Общее количество серы необходимо поддерживать в нределе, определяемом атомным отношением металла платиновой группы к металлическому рению в катализаторе. Точнее, количество серы, поступающей в зону риформинга, определяют в соответствии со следующими взаимозависимостями: 1) для атомного отношения в пределах примерно от 1 : 1 до 2 : 1 концентрация серы должна быть в пределах примерно от 10 до 100 вес. ч. на 1 млн. ч.; 2)для атомного отнощения примерно от : 1 до 4 : 1 концентрация серы равна примеро от 25 до 1000 вес. ч. на 1 млн. ч. и 3)для атомного отношения более 4 : 1 концентрация серы равна примерно от 50 до 3000 вес. ч. на 1 млн. ч. Околчательный выбор концентрации серы зависит в первую очередь от свойств сырья, поступающего в зону риформинга, жесткости словий процесса и общего содержания металлов в катализаторе. Последний фактор имеет особенно важное значение. Вообще, относительно меньшие количества серы наиболее благоприятно используются с катализатором, имеющим меньшее общее содержание металлов. В присутствии катализатора с относительно большим общим содержанием металлов лучшие результаты получаются при относительно больших количествах серы в ранее указанных пределах.

Серу необходимо применять как при пуске процесса, так и непрерывно после этого. Если вначале наладить процесс, а затем добавлять серу, то добавление серы не будет эффективным. Точно так же, если вначале добавить серу, а затем прекратить добавление ее и вести процесс до отсутствия по существу серы, последующее добавление серы не окажет положительного влияния на результаты риформинга.

Что касается окиси алюминия, применяемой в качестве носителя катализатора, то она должна быть пористой, адсорбирующей и обладать большой поверхностью в пределах от 25 до 500 и более. Пригодными являются кристаллические формы окиси алюминия, известиые как окиси гамма-, эта- и тета-алюминия; наилучшие результаты получаются при применении окиси гамма-алюминия. Такой носитель может содержать небольшие количества других неорганических окисей, например окиси кремния, окиси циркония или окиси магния. Однако предпочтительным носителем является чистая по существу окись гамма- или эта-алюминия. Предпочтительный носитель имеет кажущийся объемр1ый вес в нределах примерно от 0,30 до 0,70 г/см-, средний диаметр пор примерпо от 20 до 300 А, объем пор примерно от 0,1 до 1 мг/л и площадь поверхности примерно от 100 до 500 .

Другим существенным компонентом катализатора является галоген. Обычно галоген комбинируют с окисью алюминия или другими ингредиентами катализатора. Применяют фтор, хлор, йод, бром или их смеси, однако предпочтительными галогенами в даннол случае являются фтор и хлор. Галоге; можно добавлять к окиси алюминия любым известным способом. Предпочтительная кониептоацня галогена лежит в пределах от 0,1 до 1,5% по весу или точнее в пределах придгерно от 0.4 до 0.9% по весу в пересчете на элементы.

Катализатор риформинга содержит также компонент платиновой группы. Хотя предпочтительной является платина или ее соединения, но можно применять и другие металлы группы платины, например палладий, родий, рутений и осмий. Компонент платиновой грунпы может содержаться в готовом катализаторе в виде окиси, сульфида или галогенида. а также в элементарном состоянии. Компонент группы платины обычно составляет пpи.гepнo от 0,05 до 1,0% от веса готового катализатора в пересчете иа элементы. Отличные пезуль аты получают, когда каталнзатор содержит примерно от 0,1 до 0,9% металла платиновой группы.

Компонент платиновой группы вводят в состав катализатора любым известным способом, предпочтительно основанном на применении растворплгых в воде соединений металлов платиновой группы для пропитки носителя в виде окиси алюминия.

Другой суидественный компонент катализатора, применяемого в соответствии с предлагаемым изобретеннем, является компонент рения. Этот комнонент может содержаться в катализаторе в виде элементарного металла, окиси, сульфида, галогенида или как физически связанный с носителем или .тругнм компонентом катализатора. Готовый катализатор содержит нрнмерио от 0,05 до 1 вес. % компоиепта в пересчете на элементы. Компо0нент рения вводят в состав катализатора любым снособом на любой стадии нрнготовления катализатора, лучию на последней, чтобы дорогой мета,тл не терялся при последующей обработке - промывке н очистке. Пред5почтительным способом введения этого компонента являетс т пропитка посителя в виде окиси алюминия. Раствор для пронитки состоит из водного раствора подходяП1ей соли рения, например перрената ам гония. перпената

0 натрия пли хлорида рения. Лучшие результаты были получены с ренневой кислотой. Пропитку раствором рениевого компонента можно производить до добавления компонента платиновой группы, одповременно с этим или

5 после введения компонента платиновой грхнпы. Лучнше результаты получены при одновременной нронитке обоими компонентами. Предпочтительный раствор для пропитки состоит из репневой кислоты, платннохлористо0водородной кислотЕ 1 л хлористого водорода.

На эффективность катализатора влияет обндее со.тержание гeтaллoв нлатиповой группы плюс мета,тлический рений. Предпочтительным является общее содержан51е металлов

5 примерно от 0.1 до 2 вес. %, Важное значение атомного отнощения мета,т,та группы платины к ренню для реакции ката.тнзатопа на добавление серы относнтся только к клтя.чизаторам с указанным ограниченным обнаим содержа0нием металлов. Поэтому особенно предпочтительным являются катализаторы следуюп1егс состава, вес. %:

РенийПлатина

FIoMep сост;

в а

0,10,65 1

5

0,20,2

2 3 4 5 6 7

0,10,1

0,20,55

0,3750,375

0,20,375

0

0,10.3

Готовый катализатор обычно суптат ripi температуре около 98-316°С в течение 0,5- 4 час или более, а зятем окисляют иа воздухе при 427-598°С в течение 0,5-10 час ил1более. В большинстве случаев выгодно устанавливать требуемую концентрацию галогена в катализаторе во время стадии окисления путем подачи в струю воздуха, применяемого для окисления, водного раствора соответствующего галогенсодержащего соединения. После этого желательно полученный катализатор подвергать восстановлению в безводных условиях. Эта стадия предназначается для создания однородной дисперсии тонко измельченных компонентов металлов в носителе в виде окиси алюминия. При восстановлении компонентов обоих металлов до их элементарного состояния для контактирования с катализатором желательно применять чистый и безводный в основном водород при 538- 593°С, объемной скорости газа при 15°С в 1 час и давлении 1 атм (равной 700) в течение 1 -10 час. Конечной стадией является сульфидирование с целью введения в состав катализатора примерно от 0,05 до 0,5 вес. %, предпочтительно примерно 0,10 вес. % серы в пересчете на элементарную серу. Такую обработку производят предпочтительно в присутствии водорода и такого серусодержатцего соединения как сероводород. Обычно эта стадия заключается в обработке восстановленного катализатора смесью водорода и сероводорода, содержащей примерно 10 молей водорода на 1 моль сероводорода, при температуре, достаточной для введения желательного количества серы, обычно в пределах примерно от 38 до 598°С или выше. В соответствии с данным изобретением бензиновая фракция, водород и сера или серусодержащее соединение контактируют с катализатором в зоне риформинга. Такое контактирование можно осуществлять в системах с неподвижным, подвижным или псевдоожиженным слоем или периодическим методом; предпочтительной является система с неподвижным слоем. При применении такой системы обогащенный водородом газ и исходный продукт предварительно нагревают до температуры реакции и пропускают в смеси с серой или серусодержащим соединением через зону риформинга с неподвижным слоем катализатора. Зона риформинга может представлять собой один или несколько реакторов, снабженных устройством для подогревания между ними, чтобы обеспечить постоянную желательную температуру конверсии на входе каждого реактора. применяют реагенты в паровой фазе, которые могут контактировать с катализатором при протекании снизу вверх, сверху вниз или радиально, при этом предпочтительным является последнее направление. Важное значение имеет поддержание зоны риформинга в безводных условиях. Необходимо поддерживать эквивалент воды, поступающей в зону риформинга, на уровне менее 25 вес. ч. на I млн. ч. исходного продукта, или предпочтительно менее 10 вес. ч. на 1 млн. ч. Этого можно достигать при сушке исходного продукта обычными твердыми адсорбентами с большой избирательностью в отношении воды, нанример, силикагелем, активированной окисью алюминия, кристаллическими алюмосиликатами кальция или натрия, безводным сульфатом кальция, натрием с большой площадью поверхности и другими подобными адсорбентами. Содержание воды в исходном продукте можно также доводить до требуемого уровня нри отпарке в ректификационной колонке или другом подходящем аппарате. Для почти полного удаления воды из исходного продукта можно сушку адсорбентом сочетать с перегонкой. Кроме того, желательно сушить водород, поступаюший в зону конверсии углеводородов, до содержания примерно 5 об. ч. воды или менее на миллион частей сырья. Это обычно достигают нри контактировании струи водорода с одним из указанных выше адсорбентов. Предпочтительным средством для сущки являются молекулярные сита из алюмосиликата кальция. В зоне риформинга применяют давление в пределах около 4,4-69 атм, предпочтительно 7,8-42 или 7,8-25 атм. Согласно предлагаемому способу можно проводить риформинг непрерывным методом при меньшем давлении нри той же длительности службы катализатора, или примерно при том же давлении и увеличенном сроке службы катализатора по сравнению с системами с обычными катализаторами. Температура, необходимая для риформинга, вообще ниже, чем при таком же процессе риформинга с применением известного высококачественного катализатора. Избирательность применяемого в изобретении катализатора в отношении описанной выше реакции, сопровождается повышением октанового числа. Процесс нроходит при температуре в пределах примерно 427-598°С, предпочтительно 482- 566°С. Первоначальная температура является функцией желательного октанового числа получаемого продукта, свойств исходного продукта и катализатора. Затем температуру обычно слегка повышают в ходе процесса с целью получения продукта с постоянным октановым числом и компенсации неизбежной дезактивации, которая происходит. Катализатор в соответствии с данным изобретением требует меньшего повышения темнературы для поддержания постоянного октанового числа, чем известные катализаторы, при прочих равных условиях. Водород ноступает в зону риформинга в количестве от 2 до 20 моль на 1 моль углеводорода, подаваемого в зону риформнпга, и отличные результаты получены ирк применении 7-10 моль водорода на 1 моль углеводорода. Объемная скорость жидкости может быть в пределах 0,1 -10 вес. ч., предпочтительно 0,5-5. Пример 1. Носитель катализатора, состоящий в основном из окиси га.мма-алюминия приготовлен в виде сферических частиц размером 1,6 мм капельным методом. Сферические частицы окиси алюминия пропитывают раствором, содержащим платинохлористоволородную кислоту, хлористый водород и peinieвую кислоту в количествах, достаточных для получения готового катализатора, содержащего 0,375 вес. % платины и 0,375 вес. % рения в пересчете на элементы. Пропитанные частицы сущат при 10°С в течение 2 час, а зате окисляют в струе воздуха в течение 2-4 час при 524°С. На этой стадии окисления в струю воздуха впрыскивают водный паствор хюристого водорода, доводя до нeoбxoди roгo содержание хлора в катализаторе.

Пропитанные и окисленные частнцы окиси алюминия подвергают предварительному восстановлению безводным чистым по cynrecTBv водородом при 566°С, объемной скоростн газа около 700 час и давлении немиого выше атмосферного. Эта стадия предварительного восстановления иоододжается около час.

Зате. используют газообразную смесь водорода и сероводорода, содержащую 10 моль водорода па 1 моль сероводорода, для добавления 0,109 вес. ч. серы к частицам нпедвапительно восстановленной окиси алюдптния. ЭТУ стадию сульфидирования проводят в таких же условиях, как стадию предварительного восстановления.

Анализ полученного катализатора покалывает содержание в пересчете на .чле тенты нпнмерно 0,375 вес. % платины, 0.375 вес. % пения, 0,85 вес. % хлопа и около 0.10 вес. -г. серы. Атомное соотношение платины и пе-чп. содержащихся в катализаторе, равно 1:1. я общее от1101ненне содержания металтов 0.750. Этот катализатор обозначают как катализатор А.

С катализатором А проведен ряд лабораторных опытов в реакторе с неподвижным катализатора, сепаратором водорода, натпневым обезвоживателем, дебутанизацнонпой колонно.й и другим обычным оборудовавIHCM.

Согласно примененной технологической схеме: 1) исходный продукт и водород смен1нвают, нагревают и оии ноступают в реактор; 2) удаляемый из реактора поток охлаждают примерно до 13°С. подают в сепаратор во.дорода, в которо: 1 отде.тяют обогащенную водородом газовую фазу от жидкой углеводородной фазы; 31 обогащенную ВОДОРОДОМ г-зовую фазу удаляют из сепаратора, часть ре ;д ляют в атмосферу как избыток газа, реннркулируюи1его для регулирования давлечя, а другая часть проходит через натриевый скруббер с болыной поверхности для удаления сероводорода и воды; 4) пол чаемую струю очищенного водорода носле снижения давления возвращают в реактор и 5) жидкая фаза из сепаратора постуиает в дебутанизатор, из которого легкие фракн.ни удаляют в зиде верхиего погона, а продукт рнформнига СБ и вьпие у даляют в виде недогона.

Ниже показаны состав и свойства исходного продукта, примененного при опытах.

10 Анализ тяжелого ковейтского лигроина.

Удельный вес прн 5,6;Ч5,6°С

0,737 Начало кипения, °С 84 Темнератл ра выкниання,

10%

96

50%

125

90%

161 Конем кинеиня,

°С

182

Сера.

0,5

1 МЛ1. Ч.

вес. ч. на

Азот, вес. ч. на 1 млн. ч.

0,1 Арол1атичсские углеводороды.

8 71 21 5,9

Парафины. об. % Нафтены, об. % Вода, вес. ч. на 1

млн. ч. Октановое чнсло исследовательский метод без ан40,0

тндетопатора

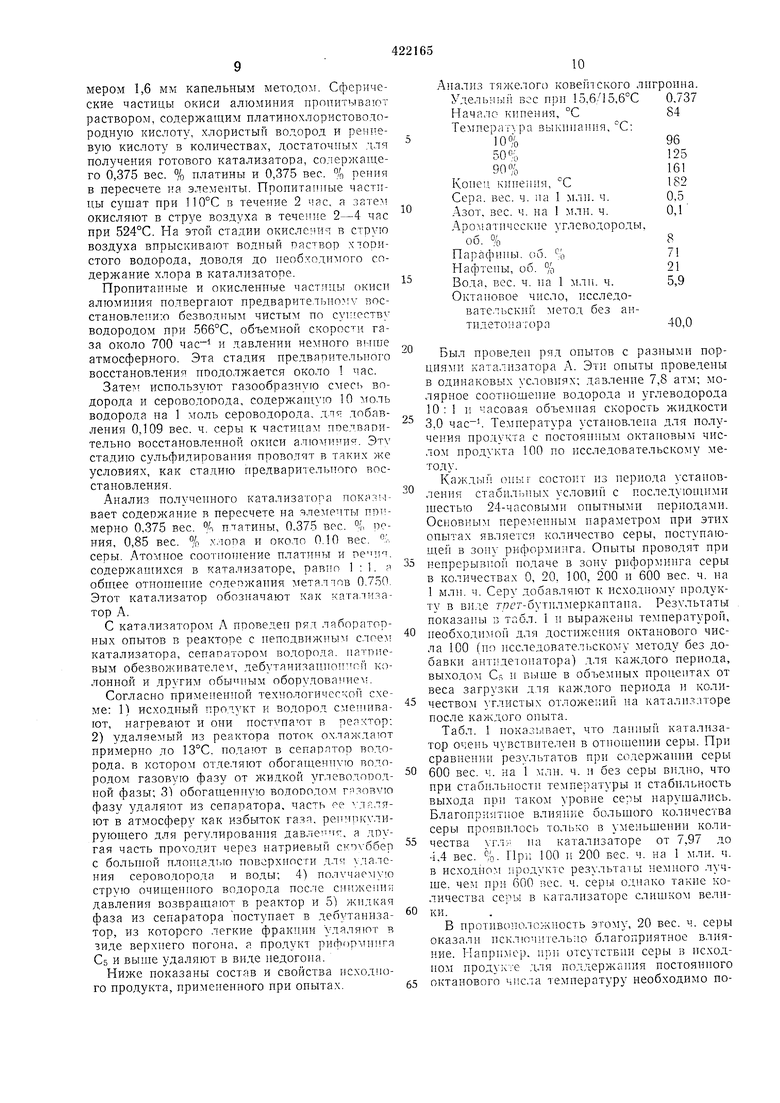

Был проведен ряд опытов с разными порциями катализатора А. Эти опыты проведены в одинаковых условиях; давление 7,8 атм; молярное соотнощенне водорода и углеводорода 10:1 и часовая объемиая скорость жидкости 3,0 . Темнература установлена для получения иродукта с постояиным октановым числом нродукта 100 по исследовательскому методу.

Каждый оныг cocTOJiT из периода установления стабильных условий с последующими шестью 24-часовыми онытными периодами. Основным неременным параметром ири этих опытах является количество серы, иоступающей в зону риформнига. Опыты проводят при непрерывной подаче в зону риформинга серы в количествах О, 20, 100, 200 и 600 вес. ч. на 1 млн. ч. Серу добавляют к исходному нродукту в виде г/7ег-бутилмеркаптана. Результаты показаны п табл. 1 н выражены темнературой, необходимой для достижения октанового числа 100 (но нccлeдoвaтeльcкo y методу без добавки антидетонатора) для каждого периода, выходом Cs н выше в процентах от веса загрузки для каждого иериода и количеством уг.тистых отложе1 ий на катализаторе после каждого опыта.

Табл. 1 показывает, что данный катализатор очень чувствнтелен в отношении серы. При сравненин результатов при содержанпи серы 600 вес. ч. на 1 млн. ч. н без серы видно, что при стабильности те тпературы н стабильность выхода прн таком уровне серы нарущались. Благонрнятное влияние большого количества серы проявилось только в уменьнюнии количества угл,- на катализаторе от 7,97 до 4,4 вес. %. При 100 н 200 вес. ч. на 1 млн. ч. в исходном результаты немного лучще. чем прн 600 вес. ч. серы однако такие количества серы в катализаторе слишком велики.

В противоноло:-лность этому, 20 вес. ч. серы оказали исключительно благоприятное влияние. Нанрнмер. при отсутствии серы в исходном продукте для поддержания постоянного октанового числа температуру необходимо по11

Ускоренные испытания на стабильность-катализатор А-эффект добавки серы при температуре, необходимой для получения бензинового продукта с октановым числом 100 (F-I) ИМ

12

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1972 |

|

SU332603A1 |

| КАТАЛИЗАТОР РИФОРМИНГА УГЛЕВОДОРОДОВ | 1969 |

|

SU255141A1 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1971 |

|

SU294297A1 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1973 |

|

SU381196A1 |

| В П Т Б | 1973 |

|

SU399144A1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРЯМОГОННЫХ БЕНЗИНОВЫХ ФРАКЦИЙ | 1972 |

|

SU349187A1 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1972 |

|

SU353383A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1972 |

|

SU331523A1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕАКТИВНОГО ТОПЛИВА И ТОПЛИВА ДЛЯ СВЕРХЗВУКОВЫХ САМОЛЕТОВ | 1972 |

|

SU345690A1 |

| СПОСОБ РИФОРМИНГА УГЛЕВОДОРОДНЫХ ФРАКЦИЙ | 1971 |

|

SU429595A3 |

Углерод на катализаторе после 6 периода 7,9 вес. %. Углерод на катализаторе после 6 периода 3,78 вес. %. Испытания прекращены после 5 периода, потому, что т. и. каустический скруббер ошибочно установлен

за скруббером Hj.

Углерод на катализаторе после 6 периода 6,25 вес. %. Испытания прекращены после 4 периода. Углерод на катализаторе после 4 периода 4,28 вес. %.

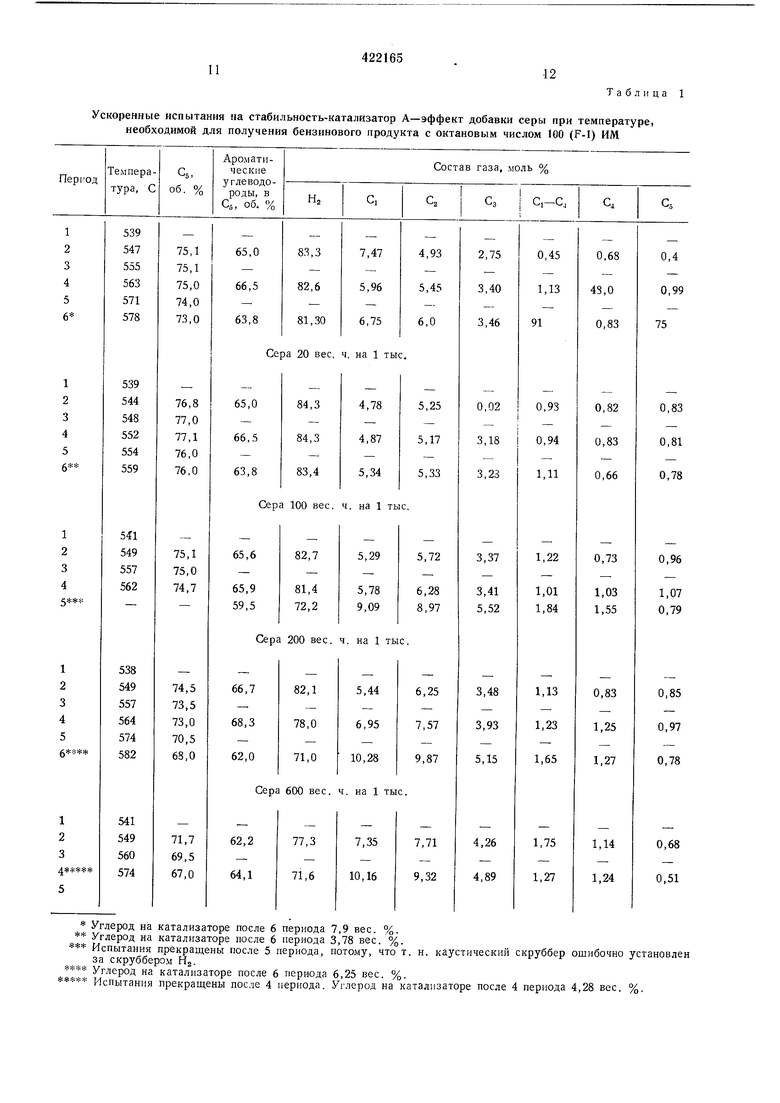

13

Ускоренные испытания на стабильность катализатора В-эффект добавки серы при температуре, необходимой для получения бензина с октановым числом 100 (F-I) ИМ

Углерод на катализаторе после 6 периода 4,43 вес. %.

Углерод на катализаторе после 6 периода 2,20 вес. %.

Углерод на катализаторе после 6 периода 1,77 вес. %.

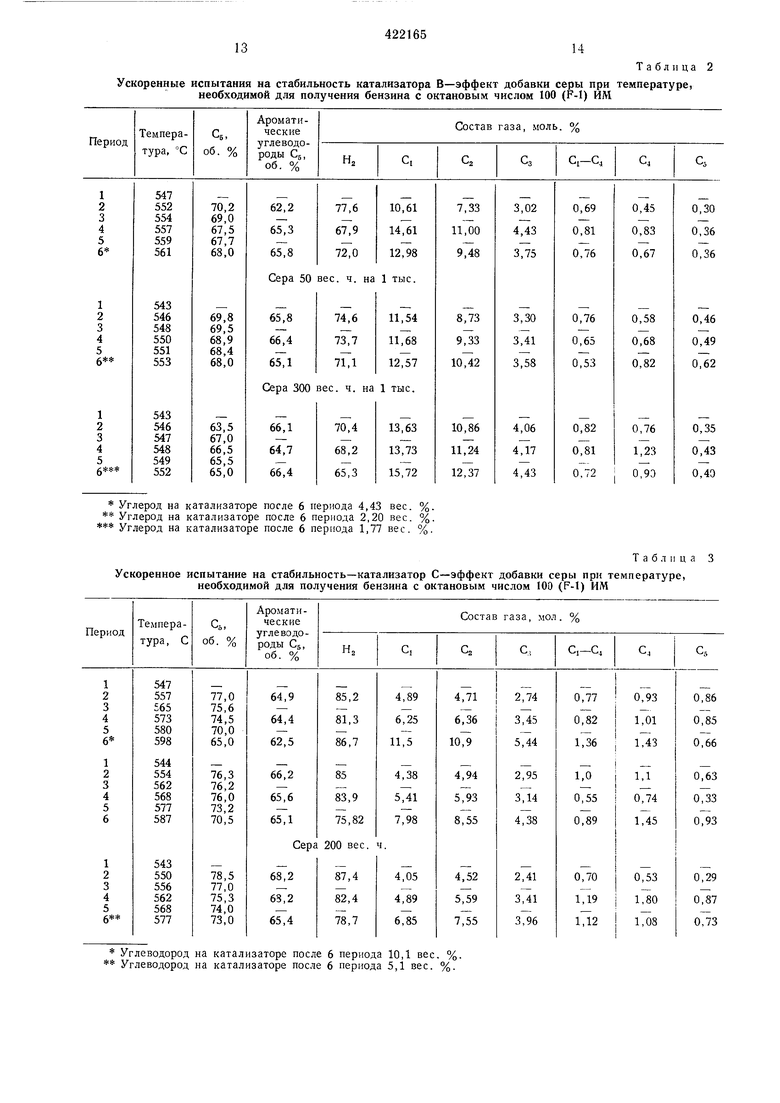

Ускоренное испытание на стабильность-катализатор С-эффект добавки серы при температуре, необходимой для получения бензина с октановым числом 100 (F-1) ИМ

Углеводород на катализаторе после 6 периода 10,1 вес. %. Углеводород на катализаторе после 6 периода 5,1 вес. %.

14

Таблица 2

Таблица 3

Даты

1974-03-30—Публикация

1971-03-25—Подача