1

Изобретение относится к металлообработке.

Известны способы обработки конических зубчатых изделий путем обкатки их инструментом, имитирующим в сочетании с зубчатым изделием червячно-коническую передачу.

Предложенный способ позволяет расширить ассортимент получаемых конических изделий.

С этой целью, инструмент выполняют в виде конического зубчатого изделия с переменным модулем (с постоянным углом подъема виптовой линии), устанавливают его образующих начальных конусов под углом к образующим начальных конусов изделия и перемещают вдоль них таким образом, чтобы в текущем полюсе зацепления соблюдалось равенство модулей.

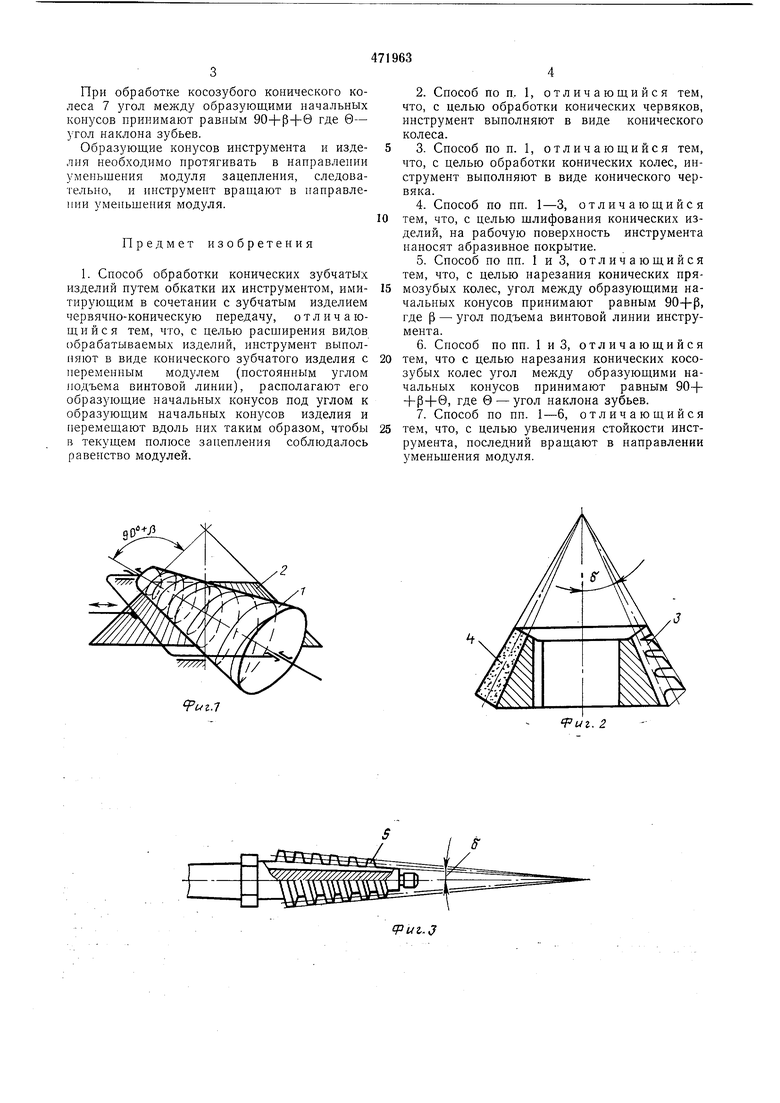

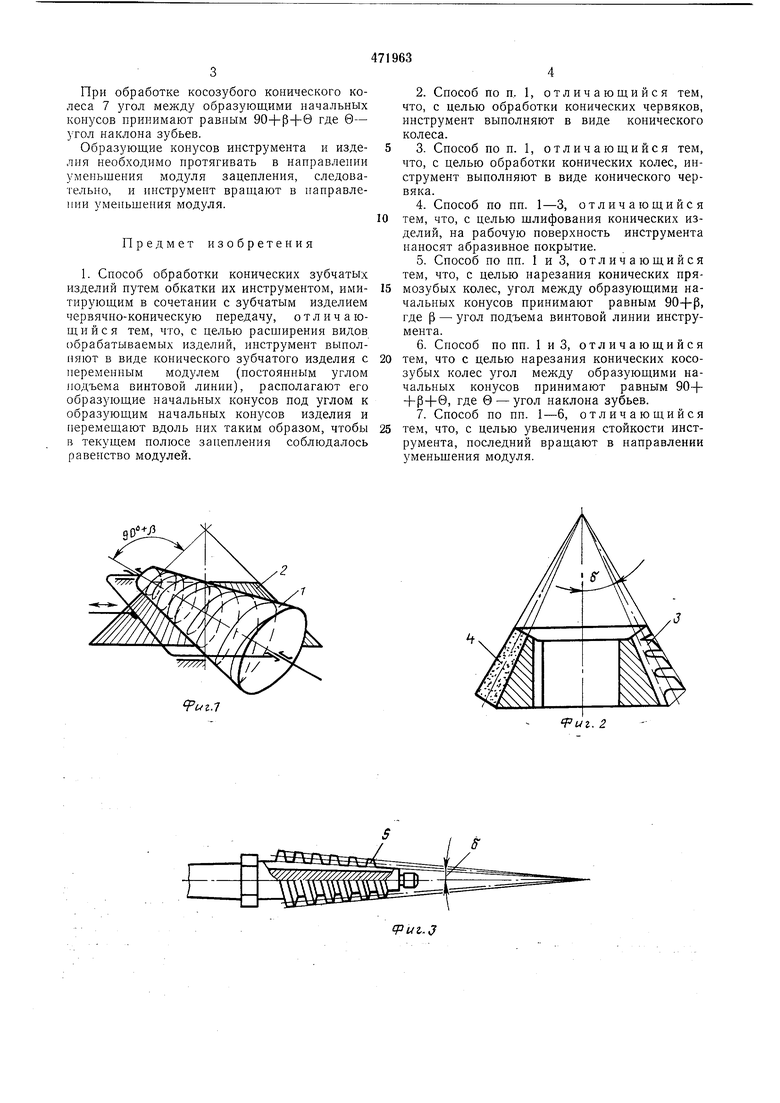

На фиг. 1 дана общая схема обработки конических зубчатых изделий; на фиг. 2 - схема обработки конического червяка инструментом в виде конического колеса; на фиг.

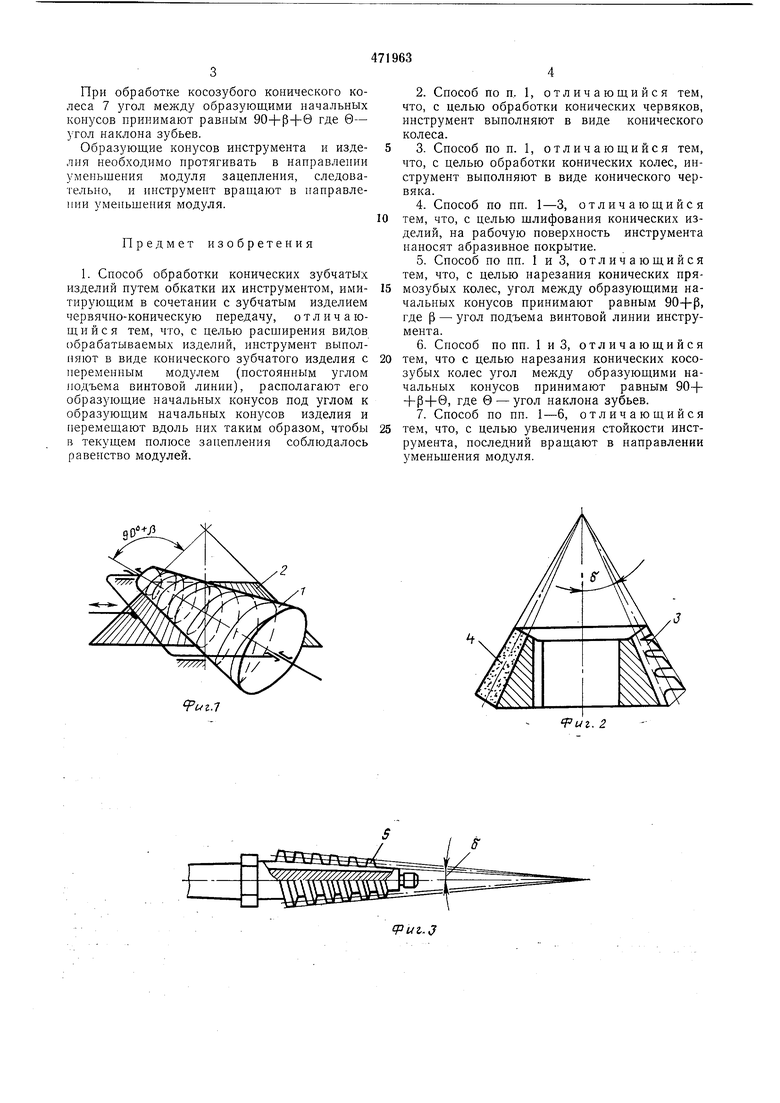

3- схема обработки конического колеса инструментом в виде червяка-фрезы; на фиг.

4- схема обработки конического колеса шлифованием; на фиг. 5 - схема обработки косозубого конического колеса.

Коническое зубчатое изделие 1 обрабатывают путем обкатки его инструментом 2,

имитирующим в сочетании с зубчатым колесом червячно-коническую передачу, и устанавливают образующие их делительных конусов под соответствующим углом.

Инструмент вынолняют в виде конического зубчатого изделия с перемеппым модулем (с постоянным углом подъемно-виптовой линии), устанавливают его образующие начальных конусов нод углом к образующим начальных конусов изделия и перемещают вдоль них таким образом, чтобы в текущем полюсе зацепления соблюдалось равенство модулей.

Для нарезания зубчатого изделия 1 - конического червяка - инструмент выполняют в виде конического колеса-фрезы 3 или шлифовального круга 4 с нанесением абразивного покрытия. При этом угол начального конуса равен 26.

Для нарезания зубчатого изделия 1 в 1511де

конического колеса инструмент выполняют в

виде конического червяка-фрезы 5 (фиг. 3)

или червяка-шлифовального круга 6 (фиг. 4).

При этом угол начального конуса равен 26.

При обработке прямозубых конических колес угол между образующими начальных конусов принимают равным 90°4-Р, где р - угол подъема винтовой линии инструмента. При обработке косозубого конического колеса 7 згол между образующими начальных конусов принимают равным 90+р-|-0 где в- угол наклона зубьев. Образующие конусов инструмента и изделия необходимо нротягивать в наиравлении умеиьщения модуля зацепления, следовательно, и инструмент вращают в наиравлении уменьшения модуля. Предмет изобретения 1. Способ обработки конических зубчатых изделий путем обкатки их инструментом, имитирующим в сочетании с зубчатым изделием червячио-коническую передачу, отличающийся тем, что, с целью расширения видов обрабатываемых изделий, инструмент выполняют в виде конического зубчатого изделия с переменным модулем (постоянным углом подъема винтовой линии), располагают его образующие начальных конусов под углом к образзющим начальных конусов изделия и перемещают вдоль них таким образом, чтобы в текущем полюсе зацепления соблюдалось равенство модулей. 2. Способ по п. 1, отличающийся тем, что, с целью обработки конических червяков, инструмент выполняют в виде конического колеса. 3. Способ цоп. 1, отличающийся тем, что, с целью обработки конических колес, инструмент выполняют в виде конического червяка. 4.Способ по пп. 1-3, отличающийся тем, что, с целью шлифования конических изделий, на рабочую поверхность инструмента наносят абразивное покрытие. 5.Способ попц. I иЗ, отличающийся тем, что, с целью нарезания конических прямозубых колес, угол между образующими начальных конусов принимают равным 90+р, где (3 - угол подъема винтовой линии инструмеита. 6.Способ по пп. 1 иЗ, отличающийся тем, что с целью нарезания конических косозубых колес угол между образующими начальных конусов принимают равным 90+ +Р+9, где в - угол наклона зубьев. 7.Способ по пп. 1-6, отличающийся тем, что, с целью увеличения стойкости инструмента, последний вращают в направлении уменьшения модуля.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство Баранова М.К. к станку для обработки конических зубчатых колес | 1989 |

|

SU1734571A3 |

| СПОСОБ И ИНСТРУМЕНТ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛОСКИХ ЗУБЧАТЫХ КОЛЕС | 2010 |

|

RU2542040C2 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ПЛОСКИХ ЗУБЧАТЫХ КОЛЕС | 2011 |

|

RU2518818C2 |

| СПОСОБ УПРОЧНЯЮЩЕГО ЗУБОФРЕЗЕРОВАНИЯ | 2011 |

|

RU2457928C1 |

| ФРЕЗА-УЛИТКА | 1973 |

|

SU383551A1 |

| Способ зубофрезерования цилиндрических зубчатых колес | 1961 |

|

SU150738A1 |

| СПОСОБ ОБРАБОТКИ ЗУБЬЕВ КОНИЧЕСКИХ КОЛЕС НА СТАНКЕ ДЛЯ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ КОЛЕС МЕТОДОМ ОБКАТКИ | 1993 |

|

RU2088386C1 |

| Сборная червячная фреза | 1982 |

|

SU1085715A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС С ЭВОЛЬВЕНТНЫМ ПРОФИЛЕМ ЗУБЬЕВ | 2004 |

|

RU2268808C2 |

| Способ изготовления глобоидно-цилиндрической передачи с нелинейчатым червяком | 2022 |

|

RU2803611C1 |

90

2

fui.l

90i

X

Риг.б

Авторы

Даты

1975-05-30—Публикация

1960-07-02—Подача