объяснить тем, что ингибирующая активность черного щелока определяется количеством неактивных радикалов феноксильного типа, которые присутствуют в смеси фенольных соединений, представляющих органическую часть щелока.

Смесь черного щелока с отработанными растворами сульфитного производства обладает более высокой ингибирующей способностью благодаря дополнительному количеству стабилизированных парамагнитных частиц углеводного характера.

Введение неактивных стабильных радикалов с отработанными растворами сульфитного производства приводит к более резкому подавлению центров свободно-радикальной деструкции углеводной части древесины с одновременным выводом из зоны реакции свободных радикалов повыщенной активности. Практически это выражается в заметной стабилизации гемицеллюлоз и самой целлюлозы и в улучщении избирательности процесса, т. е. повышении скорости растворения лигнина по отнощению к скорости растворения углеводов, что приводит в конечном итоге к значительному повышению выхода полуфабриката из растительного сырья.

Предлагаемый способ осуществляют следующим образом.

Растительное сырье, в частности древесную щепу, пропитывают варочным раствором, состоящим из смеси отработанных растворов

сульфитного и сульфатного производств в объемных соотнощениях 20-80:80-20% и затем нодвергают варке в том же варочном растворе. Темнература варки 160-185°С, предпочтительная 170-175°С. Продолжительность варки 20-40 мин.

Полученный после варки отработанный раствор можно направлять на регенерацию в сульфатное или сульфитное производство, что

является большим преимуществом предлагаемого способа.

Пример 1. Березовую щепу варят в автоклавах из кислотоупорной стали в растворах, состоящих из смеси носледрожжевой бражки

и черного сульфатного щелока, взятых в различных соотнощениях. Жидкостной модуль варки 1 :4,5.

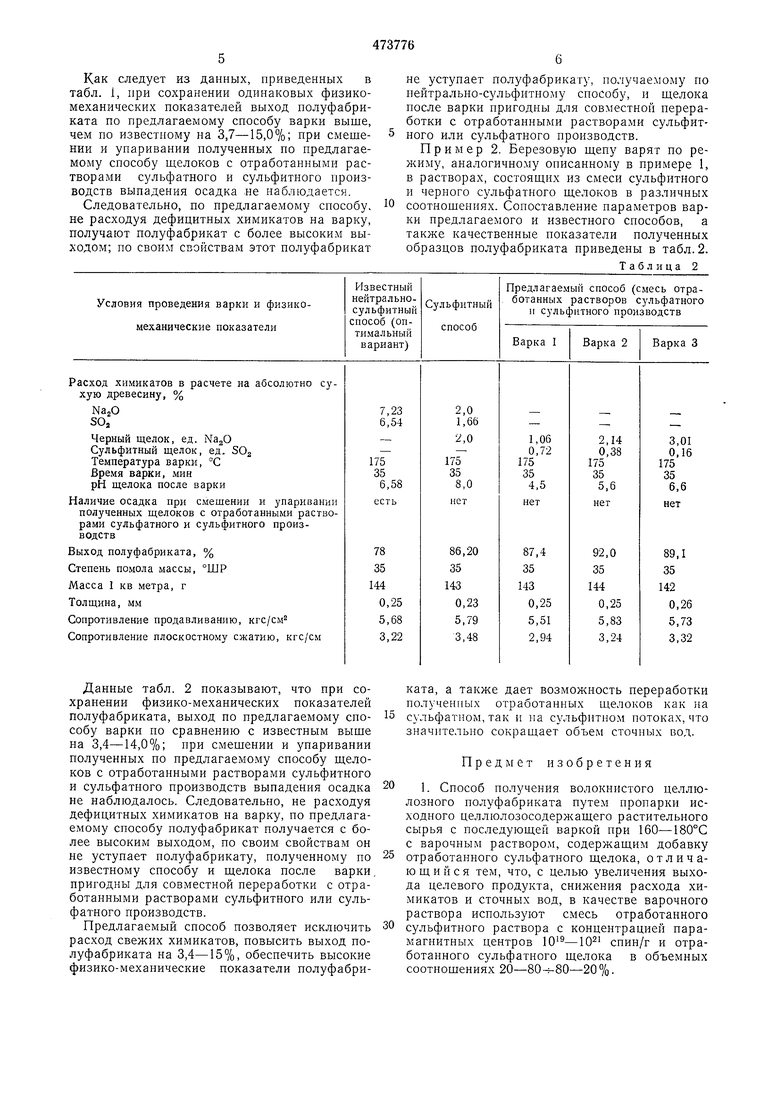

Автоклавы помещают в предварительно нагретую глицериновую баню. Температура варки 175°С, продолжительность 35 мин. Варку ведут без подъема температуры (моделирование непрерывного процесса). После варки определяют рП отработанных щелоков, выход и физико-механические показатели полуфабриката, а также наличие осадка при смещении и упаривании полученных щелоков с отработанными растворами сульфитного и сульфатного производств. Сопоставление параметров варки предлагаемого и известного способов, а также качественные показатели полученных образцов полуфабриката приведены в табл. 1.

Таблица 1

Как следует из данных, приведенных в табл. 1, при сохранении одинаковых физикомеханических показателей выход полуфабриката по предлагаемому способу варки выше, чем по известному на 3,7-15,0%; при смешении и упаривании полученных по предлагаемому способу щелоков с отработанными растворами сульфатного и сульфитного производств выпадения осадка ие наблюдается.

Следовательно, по предлагаемому способу, не расходуя дефицитных химикатов на варку, получают полуфабрикат с более высоким выходом; по своим свойствам этот полуфабрикат

не уступает полуфабрикату, получаемому по пейтрально-сульфитному способу, и щелока после варки пригодны для совместной переработки с отработанными растворами сульфитного или сульфатного производств.

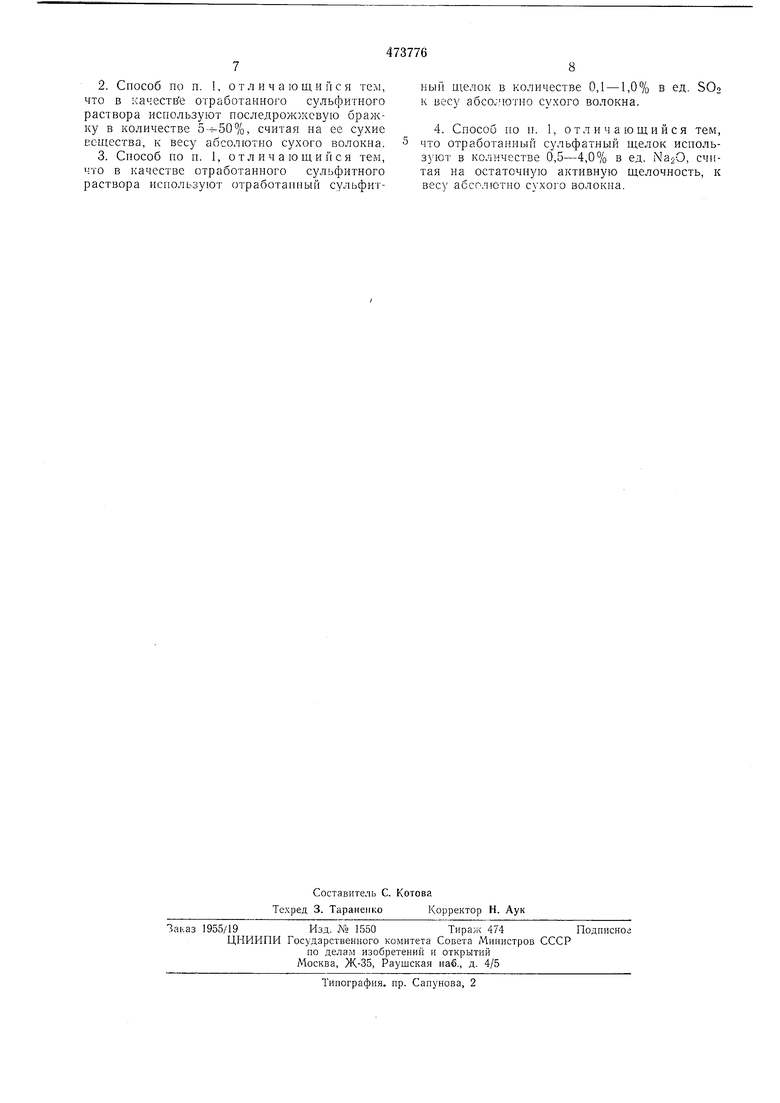

Пример 2. Березовую щепу варят по режиму, аналогичному описанному в примере 1, в растворах, состоящих из смеси сульфитного и черного сульфатного щелоков в различных соотношениях. Сопоставление параметров варки предлагаемого и известного способов, а также качественные показатели полученных образцов полуфабриката приведены в табл.2.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения волокнистого целлюлозного полуфабриката | 1973 |

|

SU493528A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ЦЕЛЛЮЛОЗНОГО ПОЛУФАБРИКАТА | 1973 |

|

SU432256A1 |

| Способ получения сульфатной целлюлозы | 1980 |

|

SU881167A1 |

| Варочный раствор для получения волокнистого целлюлозусодержащего полуфабриката высокого выхода | 1976 |

|

SU617505A1 |

| Варочный раствор для изготовления полуцеллюлозы | 1980 |

|

SU910898A1 |

| Сульфитный варочный раствор | 1974 |

|

SU597769A1 |

| Варочный раствор для получения волокнистого целлюлозосодержащего полуфабриката | 1976 |

|

SU682588A1 |

| Способ получения целлюлозы | 1987 |

|

SU1497316A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУЦЕЛЛЮЛОЗЫ | 2018 |

|

RU2721503C2 |

| Способ получения сульфатной целлюлозы | 1987 |

|

SU1491920A1 |

Данные табл. 2 показывают, что при сохранении физико-механических показателей полуфабриката, выход по предлагаемому способу варки по сравнению с известным выше на 3,4-14,0%; при смещении и упаривании полученных по предлагаемому способу щелоков с отработанными растворами сульфитного и сульфатного производств выпадения осадка не наблюдалось. Следовательно, не расходуя дефицитных химикатов на варку, по предлагаемому способу полуфабрикат получается с более высоким выходом, по своим свойствам он не уступает полуфабрикату, полученному по известному способу и щелока после варки, пригодны для совместной переработки с отработанными растворами сульфитного или сульфатного производств.

Предлагаемый способ позволяет исключить расход свежих химикатов, повысить выход полуфабриката на 3,4-15%, обеспечить высокие физико-механические показатели полуфабриката, а также дает возможность переработки полученных отработанных щелоков как на сульфатном, так и иа сульфитном потоках, что значительно сокращает объем сточных вод.

Предмет изобретения

отработанного сульфатного щелока, отличающийся тем, что, с целью увеличения выхода целевого продукта, снилчеиия расхода химикатов и сточных вод, в качестве варочного раствора используют смесь отработанного

сульфитного раствора с концентрацией парамагнитных центров спин/г и отработанного сульфатного щелока в объемных соотношениях 20-80-80-20%. 7 2.Способ по п. 1, отличающийся тем, что в качестве отработанного сульфитного раствора используют последрожжевую бражку в количестве , считая на ее сухие вещества, к весу абсолютно сухого волокна.5 3.Способ по п. 1, отличающийся тем, что в качестве отработанного сульфитного раствора используют отработанный сульфит8иый щелок в количестве 0,1 -1,0% в ед, SOo к весу абсо.мотно сухого волокна, 4. Способ по п. 1, отличающийся тем, что отработанный сульфатный щелок иснользуют в количестве 0,5-4,0% в ед. , считая на остаточную активную щелочность, к весу абсолютно сухого волокна.

Авторы

Даты

1975-06-15—Публикация

1973-12-21—Подача