ее. Если образуется достаточное количество поперечных связей до окончания первичного расширения, то газ, образующийся при разложении вспенивающего агента, можно эффективно использовать и получаемые пенопласты имеют однородные мелкие ячейки и форму матрицы.

Наилучшие результаты получают, если применяют вспенивающий агент, имеющий температуру разложения более высокую, чем температура разложения сшивающего агента.

Стадию вторичного расширения осуществляют, охладив смесь после первичного расширения до температуры более низкой, чем температура размягчения состава, под давлением, путем последующего повторного нагревания состава до температуры на О-50°С выше, чем температура размягчения исходной смеси, при нормальном или повышенном давлении, для расширения содержашегося в ней газа.

Предлагаемым способом получают пенопласты со следующими свойствами: ячейки однородные, мелкие со средним диаметром 50 мкм; трещин и пустот не образуется и достигается плотность, равная 0,013 толщина пены более 70 мм; дефор;мация сжатия небольшая, а прочность на разрыв большая; пена имеет форму матрицы.

В соответствии с изобретением в качестве полиолефинов можно применять полиэтилен, полипропилен, полибутилен, сополимер этилена и пропилена, сополимер этилена и бутилена, сополимер пропилена и бутилена. Можно применять также сополимер этилена и эфира акриловой кислоты, сополимер этилена и соли акриловой кислоты или смесь двух или более этих полимеров.

В качестве каучука можно при-мепять бутилкаучук, бутадиенстирольный, полиизопреновый и другие синтетические каучуки.

В качестве термопластов применяют хлорированный полиэтилен, полистирол, хлорсульфированный полиэтилен.

В качестве сшивающего агента .можно применять органические перекиси и азидосоединения, которые способствуют образованию поперечных связей в полиолефинах. Органические перекиси применяют главным образом для полиэтилена или его сополимеров. К ним относятся nepeicHCb дикумила, 2,5-диметил2,5- (ди-т/ ег-бутилперокси) -гексан, ди-грет-бутилпертерефталат, трег-бутилгидропероксид, ди-грег-бутилпероксид и т. д.

Азидосоединения применяют главным образом для полипропилена, полибутилена и их сополимеров. К ним относятся азидофор1миаты, ароматические полиазиды, полиэтиленсульфоназид, «-октадецилазидоформиат, фенилазидоформиат, метафенилендиазид и другие.

Вспенивающие агенты, применяемые в соответствии с изобретением, должны разлагаться при .более -высокой температуре, чем температура плавлеиия полиолефина. К ним

относятся азодикарбонамид, динитрозопентаметилентетраамин и т. д.

Дополнительно можно вводить пигменты, мягчители, смазочные вещества, антиокислител и.

Для усиления способности формоваться можно добавлять низкомолекулярное органическое вещество, например, стеариновую кислоту, ее соли, парафин, керосин, жидкий полибутилен в количестве менее 10 вес. ч. на 100 вес. ч. полиолефина.

Пенопласт можно дополнительно перерабатывать и придавать ему желаемую форму методом формования в вакууме или прессованием. После прессования прочность пенопласта значительно увеличивается.

Примеры 1-3. Состав, содержащий (вес. ч.) 100 полиэтилена высокого давления, 15 азодикарбонамида и 1 перекиси дпкумила,

подвергают формованию методом экструдирования через Т-образную фильеру 115-миллиметрового экструдера, в котором температура цилиндра и температура головки равны 130 и 110°С соответствеино, в матрицу Mj толщииой 18 мм и шириной 350 мм. Затем из матрицы М вырезают кусок длиной 350 .мм (М2). Матрицу М2 помещают в пресс-форму, похожую по существу на форму матрицы .М2 и расположенную между плитами пресса.

Пресс-форму с содержимым нагревают до 160°С при поверхностном давлении 50 кг/см в течение 30 мин для разложения сшиваюшего агента и порообразователя. Матрицу после образования поперечных связей охлаждают, извлекают (Мз) и помешают в многоярусную раму в аппарате высокого давления, в который подают струю азота для вытеснения воздуха, а затем азотом создают давление 10 кг/ом. Матрицу Мз нагревают до

200°С и выдерживают при этой температуре в течение 80 мнн, поддерживая указанное давление с целью разложения пенообразователя. После окончания нагревания в аппарат подают воду под давлением с помощью турбинного насоса и постепенно азот заменяют водой, поддерживая то же давление. Таким путем охлаждают первично расширенную заготовку М4. Затем удаляют воду и заготовку М4, объем которой увеличился примерно в

пять раз извлекают из аппарата, причем она имеет форму, похожую на форму матрицы .Мз. Затем заготовку М4 помещают в шкаф, нагреваемый паром до температуры 140°С, и выдерживают в нем в течение 15 мин для достижения вторичного расширения. Заготовка расширилась до размеров примерно оавных 50X1000X1000 мм (Ms).

В примерах 2 и 3 способ осуществляют так же, как в примере 1, за исключением того, что изменяют давление азота при первичном расширении.

Примеры 4 и 5 сравнительные, пенопласты

получают одностадийным способом.

Свойства полученных пенопластов приведены в табл. 1.

Пример 6. Состав, содержащий (вес. ч.) 70 полиэтилена высокого давления, 30 бутилкаучука, 15 азодикарбонамида и 1 перекиси дикумила, обрабатывают, как описано в примере 1, для получения пекы. Получают пену гибкую, эластичную, с упругой деформацией 60%, с гладкой поверх1 остью и состоящую из закрытых ячеек со средним диаметром 100 мкм при плотности 0,034 г/см.

Пример 7. Пенопласт получают, как описано в примере 1, используя состав, содержащий 80 вес. ч. того же полиэтилена высокого давления, который применяют в примере 1, и 20 вес. ч. сополимера этилена и эфира акриловой кислоты вместо полиэтилена высокого давления. Получают пенопласт, обладающий отличной адгезионной способностью, состоящий из мелких однородных закрытых ячеек со средним диаметром около 80 мкм при плотности 0,035 г/см.

Пример 8. Пенопласт получают в условиях, описанных в примере 1, применяя состав, содержащий 80 вес. ч полиэтилена высокого давления, указанного в примере 1, и 20 вес. ч. сополимера этилена и соли акриловой кислоты. Получают пену, обладающую большой прочностью на разрыв и эластичностью, имеющую гладкую поверхность, состоящую из однородных закрытых ячеек со средним диаметром 80 мкм при плотности 0,037 г/смз.

Пример 9. Состав, содержащий (вес. ч.) 100 полиэтилена высокого давления, 30 азодикарбонамида и 0,6 перекиси дикумила, экструдируют и формуют, как описано в примере 1, до получения пластины толщиной 15 мм и шириной 280 мм, из которой вырезают кусок длиной 280 мм для получения матрицы. Матрицу обрабатывают в пресс-форме, имеющей такие же размеры, как сама матрица, способом, описанным в примере 1, до получения матрицы Мз с поперечными связями. Эту матрицу помещают в аппарат высокого давления и обрабатывают, как описано в примере 1, до получения матрицы М4, за исключением того, что давление азота равно 15 кг/см2. Матрица имеет размеры 25Х.520Х Х520 мм. Затем ее нагревают горячим воздухом в течение 20 мин при 140°С в термостате и получают пенопласт размером 49X1P20X Х1020 мм с гладкой поверхностью, обладающий гибкостью, мягкостью на ощупь, ударной прочностью и отличной эластичностью с

закрытыми ячейками среднего диаметра около 100 мкм при плотности 0,016 г/см. Для сравнения свойств пенопласта, полученного согласно изобретению, с пенопластом, полученным обычным способом, из матрицы Мз

вырезают пластину размером 200X200 мм, которую помещают в форму того размера. Пресс-форму кладут под пресс и нагревают до 190°С под давлением 50 кг/см. После разложения пенообразователя внутреннее давление значительно повыщается и состав частично вытесняется из пресс-формы. После охлаждения пресс-формы в течение 20 мин матрицу М4 извлекают. После обработки матрицы М4В термостате при 140°С в течение 20 мин получают значительно деформируемый пенопласт, форма которого отличается от формы первоначальной пластины, с крупными и неоднородными ячейками и плотностью 0,031 г/см. Таким образом, ясно видны преимущества предлагаемого способа.

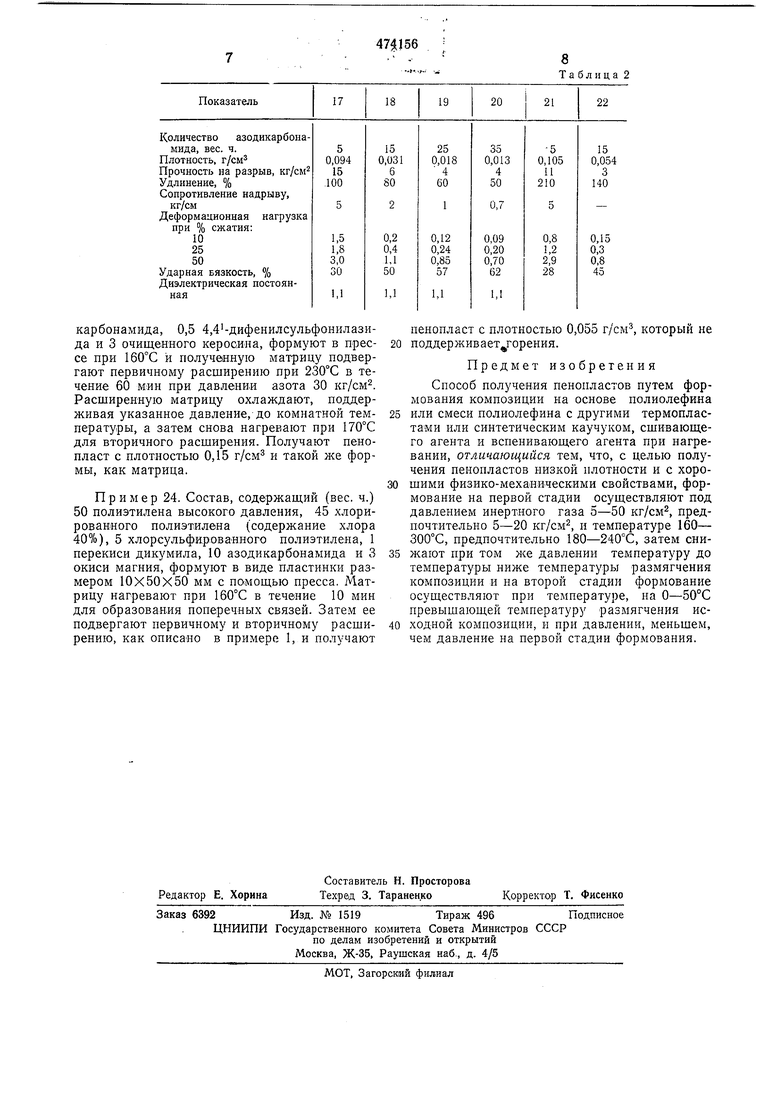

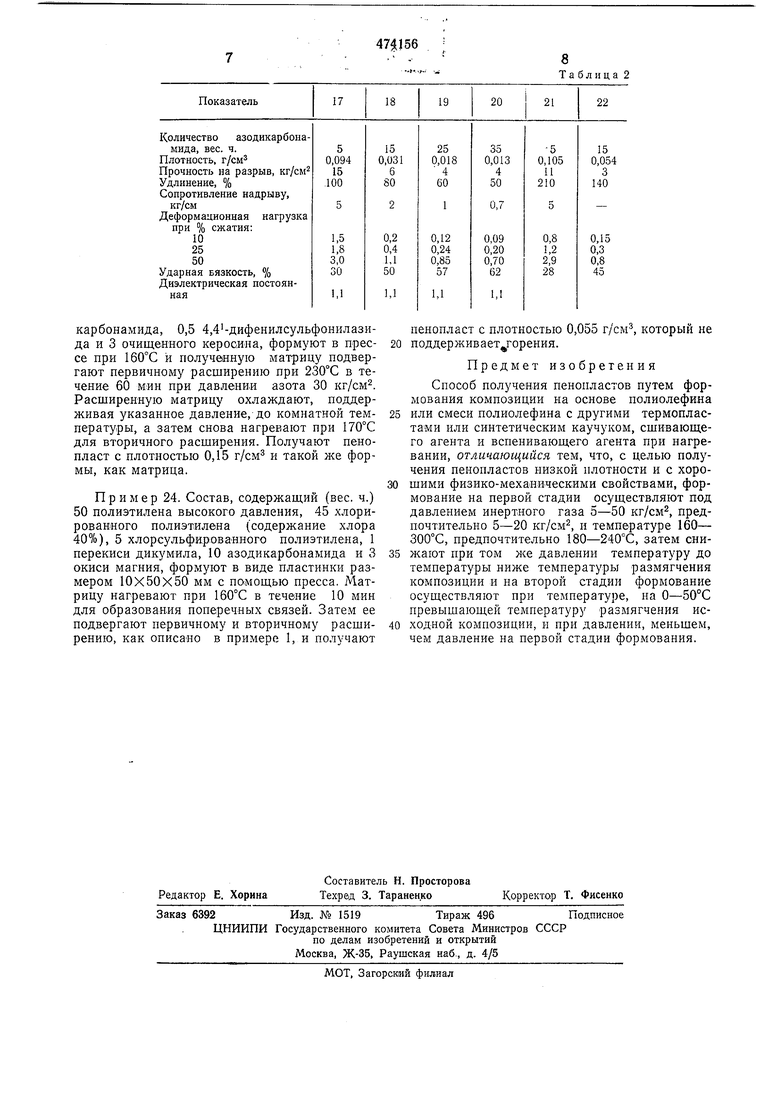

Примеры 17-20. Составы, содержащие (вес. ч) 100 полиэтилена высокого давления, 1 перекиси дикумила и 5, 15, 25 и 35 азодикарбонампда, соответственно, тщательно перемешивают и прессуют в форме при 130°С. Затем матрицы нагревают при 160°С в течение 30 мин для разложения органической перекиси, в результате чего происходит образование поперечных связей. Затем матрицы нагревают при 200°С в течение 90 мин в сосуде под давлением азота 20 кг/см с целью разложения вспенивающего агента, в результате чего достигают первичного расширения. Заготовки охлаждают до комнатной температуры, поддерживая указанное даь-ление водой и подвергают вторичному расширению в термостате при 140°С.

Свойства полученных пенопластов указаны в табл. 2.

В примерах 21 и 22 применяют составы примеров 17 и 18 соответственно, которые просто нагревают для получения пенопласта при нормальном давлении. Полученные пенопласты обладают меньщей прочностью и имеют более крупные ячейки, чем пенопласт, полученный предлагаемым способом. Кроме того, нельзя получить пенопласт большой толщины.

Пример 23. Состав, содерн ащий (вес. ч.)

80 полипропилена, 20 изобутилена, 5 азоди8

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для получения пенопласта | 1974 |

|

SU902669A3 |

| Покрытие для внутренних поверхностейКузОВА ТРАНСпОРТНОгО СРЕдСТВА | 1976 |

|

SU816394A3 |

| Композиция для получения пенопласта | 1976 |

|

SU668616A3 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ НАПОЛНЕННЫХ ХИМИЧЕСКИ СШИТЫХ ПЕНОПОЛИОЛЕФИНОВ | 2001 |

|

RU2223983C2 |

| Композиция для получения вспененного полиолефина | 1973 |

|

SU526631A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ОКРАШЕННЫХ ХИМИЧЕСКИ СШИТЫХ ПЕНОПОЛИОЛЕФИНОВ | 2000 |

|

RU2204572C2 |

| Композиция для получения вспененного полиэтилена | 1980 |

|

SU883086A1 |

| Вкладыш для теплоизолирующей полости строительной конструкции, способ его получения и способ получения теплоизолирующей полости строительной конструкции | 2021 |

|

RU2786171C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПЛАСТА И ПЕНОПЛАСТ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 1995 |

|

RU2160749C2 |

| МЯГКИЙ ПОЛИОЛЕФИНОВЫЙ ПЕНОМАТЕРИАЛ С ВЫСОКОЙ ТЕРМОСТОЙКОСТЬЮ | 2006 |

|

RU2379316C2 |

карбонамида, 0,5 4,4-дифенилсульфонилазида и 3 очищенного керосина, формуют в прессе при 160°С и полученную матрицу подвергают первичному расширению при 230°С в течение 60 мин при давлении азота 30 кг/см. Расширенную матрицу охлаждают, поддерживая указанное давление, до комнатной температуры, а затем снова нагревают при 170°С для вторичного расширения. Получают пенопласт с плотностью 0,15 г/см и такой же формы, как матрица.

Пример 24. Состав, содержаш,ий (вес. ч.) 50 полиэтилена высокого давления, 45 хлорированного полиэтилена (содержание хлора 40%), 5 хлорсульфир;ова«ного полиэтилена, 1 перекиси дикумила, 10 азодикарбонамида и 3 окиси магния, формуют в виде пластинки размером 10X50X50 мм с помошью пресса. Матрицу нагревают при 160°С в течение 10 мин для образования поперечных связей. Затем ее подвергают первичному и вторичному расширению, как описаио в примере 1, и получают

пенопласт с плотностью 0,055 г/см, который не поддерживает горения.

Предмет изобретения

Способ получения пенопластов путем формования композиции на основе полиолефина

или смеси полиолефина с другими термопластами или синтетическим каучуком, сшивающего агента и вспенивающего агента при нагревании, отличающийся тем, что, с целью получения пенопластов низкой плотности и с хорошими физико-механическими свойствами, формование на первой стадии осуществляют под давлением инертного газа 5-50 кг/см, предпочтительно 5-20 кг/см, и температуре 160- 300°С, предпочтительно 180-240°С, затем снижают цри том же давлении температуру до температуры ниже температуры размягчения композиции и на второй стадии формование осуществляют при температуре, на О-50°С превышающей температуру размягчения исходной композиции, и при давлении, меньшем, чем давление на первой стадии формования.

Авторы

Даты

1975-06-15—Публикация

1967-06-30—Подача