(54) СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО СМАЗОЧНОГО МАСЛА

i2

В качестае соеди.нения титана используют предпочтительно TiCl4 или TiCU- ;В качестве катализатора иопользуют лредпочтительно каталитическую систему, состоящую из четыреххлористого титала, полн-(ал:килим,иноалана) и алюминийалкилсесквихлорлда.

Молярное отношение полимера поляимин,ного типа к .соединению титаиа можно варьировать в пределах 1,1 - 1,7, -причем предпочтительно использовать отношение в интервале 1,2-1,3. Ввсавое отношение олефии/соединение титаяа может составлять 10-500, предпочтительно 50-150. Полииминалаи и галоидсодержащее соедииание алюминия, которые восста1на1ВЛ1Н1вают соединение титана, берут ,в моляриом соотношении 60/40-90/10 в зависимости от интервала температур кипения и ч.истоты исходных а-олефинов. Предпочтительно использовать молярное соотношение порядка 70/30 и 80/20.

Изменяя соответствующим образом два

упомянутых молярных соотношения, МОЖ1Н|0

получать смазочные масла, вязкость которых варьируется iB широко1М диапазоне - от 10 до ЗОсст и более при 210° F (98,89°С).

ТГредложенный способ пригоден для полиме|риза.ц1ии ндивидуальных а-олефинов или их смесей, полученных при а |реки1нге парафинов, включая смеси а-олефяназ IB диапазоне С4-Сб, Сб-Cs, €7-Cg, и выше (до CIG-Cis), т. е. обычные олефиновые смеси, производимые в промышленных масштабах и являюп1иеся коммерческими продуктами. Реакцию полимеризации предпочтительно проводить готовя .катализатор непосредственно в той олефиновой .смеси, полимеризацию которой он должен инициировать. В этих условиях можно проводить цроцесс полимеризации без растворителя или с нйм, причем в последнем случае получают масла, которые обладают (по сравнению с маслами, полученнылШ без рас11ворителя) более низкой вязкостью. Если полиме ризацию проводят с катализатором, заранее приготовленным в растворителе, выход масел заметно ниже.

Углеводороды, которые могут использоваться в качестве растворителей, относятся к числу обычных органических, растворителей. В частности, можно использовать ароматические углеводороды, например бензол, толуол, мсилол и их производные; галоидзамеш;е;нные углеводороды типа хлорбензола, фторбензола U т. д.; насыщенные алифатические углеводороды, та.кие 1как пвнтан, гаюсан, гептан, октан, декан и циклопарафины типа ци;клогекса1на, .метилци,клогак)сана и так далее. Можно использовать также .различные смеси упомя.нутых углэводородов. Обыч|НО при зыборе растворителя учитывают ряд факторов, IB частности растворитель должен соответствовать по температуре киления .исходному олефину смеси олефинав, т. е. темпе(ратура кипения должна быть соизмерима с температурой кипен.ия олефи1НО(в, и должен лепко отделяться

от полученного полимера путем дистилляции. Количество растворителя, .используемого при проведении реа.кции полимеризации, в несколько 1раз (до 10) превышает объем .исход«ых олефинов. Температура полимер.изации может варьироваться ;В пределах О-200° С, причем наиболее предпочтительно проводить реа1К;цию при температуре 15-80° С. .Влияние температуры на процесс полимеризации заметно различается в за вргснмости от того, используется ли (В качестве исходного мономера чистый индивидуальный а-олеф.ин или смгсь а-олефинов, полученных при крекинте парафинов. В nepiBOM случае при повышении температуры выход масла получается до1вольно незначительным, причем 1вязкость такого масла обычно бывает выше вязкости масла, полученного при полимеризации смеси олефинов, выделенных из продуктов крекинга парафинов. Во втором случае влияние температуры на выход и .вязкость масел менее заметно. Время реакции может .достигать 5 час.

При иснользовании каталитической системы .в соответствии с настоящим изобретением реакционные сосуды перед загрузкой исходных мономерОВ и катализатора должны быть тщательно вьимыты, высушены и «промыты инертным газом, .например азотом.

Исходные а-олефины должны быть подверонуты тщательной деаэрации и дегидратации и/или предварительной очистке, которая может :быть проведена различными методами: путе.м обработки отработанными катализаторам.и, безводным TiCl4, безводным А1С1з, смесью FeSO4 и H2SO4; путем перколяции через безводный силикагель и/или молекулярные сита. Обработанные таким образо.м олефины хранят после деаэрадии и окончательной дегидрата ции в атмосфере сухого азота. Состав а-олефиновых ком.позиций, используамых в .качестве исходного .сырья для получения смазочных масел в соответствии с пре|дложенны1М изобретением: А. Ьдецен.

Содержание линейных а-олефинов, вес. %:97 Удельный вес при 20° С0,741 Показатель преломления га- 1,4282 Бромное число, г./ЮО г 114

Б. С.месь а-олефинов из продуктов крекинга парафинов.

Содержание Л1инейных

а-олефинов, вес. %87

Раапределение .по фракциям:

Содержание Cg-а-олефино.в, вес %55

Содержание Сю-а-олефиHOIB, вес. %459

Удельный вес при 20° С0,742

Показатель преломления пд 1,4240 Молекулярный вес132

Бромное число, г/100 г120

Растворители, используемые для проведедия реакции иоли(меризаци-и, тоже должны

быть тщательно деаэрированы, деги,ратирэваны и должны хралиться паред использозание-м в атмосфере -сухого азота.

|По аналогии с исходными олефинами и раст)зор|Ителями все компоненты каталитической системы хранят з атмосфере сухого а-зота.

Масло полученное в соответствии с настоящим изобретением, я-вляется ненасыщенным и содержит примерно одну двойную связь на каждую молекулу. Это .маСло подвергают затем гидрированию с использовадием обычных катализаторов, содержащих Pd или Pt, или Ni, или же СоМо.

OipHMieip I. В реакто.р {1 л), снабженный мещалкой « рубашкой для цн,ркул-яци,я жидкого теплоносителя, тщательно высушенный, диаэрированный и «промытый сухим азотом, вводят в 350 см (259 г) 97%-ного 1децена, 6,80 см 2,23 М раствора TiCU, 5,30 огз 0,84 М раствора AlEt,,-Cli, и 13,80 см 1 М pacTiBopa поли-(М-изапроп;ИЛИMHiH алана).

Весовое отноще ние олефи Н/Т1С14 рав1но 90. Восстановление TiCl4 осуществляют за счет 70% полииминоалана с молярным отношением Al/Ti, равным 1,3 и 30% алюминийэтилсесквилхлорида,с молярным отношением , paiBHbiM 1,0. Затем реакционную смесь перемешивают |При 25° С в течение 6 час. По истечении этого срока 1катализатор дезактивируют добавлением изопропнлового .спирта, после чего ,масл1яную фазу промывают разбавленной соляжой кислотой, а затем водой до нейтральной реа1кции прамьшных -вод.

После отделения водной фазы масляную фазу перегоняют при атмосферном давлении для удаления непрОреагирозавшего олефина, оставшееся масло перегоняют при пониженном давлении. Получают 44 г димера и 176 г масла, т. -кип. выше 400° С.

Общая степень конверсии .з расчете на исходный олефин составляет 84,9 вес%, а выход .масла 68 вес. %.

Характеристика получевного масла

Удельный вес при 20° С0,8337

Показатель преломления 1,4678 (Вязкость .при 210° F

(98,89° С), ест 19,14

Вязкость при 100° F

(37,78° С), ест121,7

Инд9-К|С вязкости140-А- 88/В

Тамиература застьпвания, °СНиже -50

Углеродистый остаток,

вес. %0.03

Число нейтрализации,

мг кон/гМенее 0,04

Йодное число, г/100 г40

Молекулярный вес650

ПепрореагирОвавший мономер практически не подвергается з описанных условиях какому-л-ибо лидриров-анию и в дальнейшем сохраняет способность .полимаризоваться. По.iV4eK;ioe масло подваргают затем гидрированию для насыщения остаточных олефиновых двойных связей. Гидрирование проводят в автоклаве -пр.и использовании в качестве катализатора палладия «а окиси алюминия. Условия гидрирования следующие: температура 220° С, давление водорода 80 кг/см-, продолжительность гидрирования 5 час.

Свойства гидрирО-ванного масла

0,8323

Удельный вес

со 1,4664

Показатель преломления п

Вязкость при 210° F

19,94

(98,89° С), ест Вязкость при 100°Р

(37,78° С), ест130,0

Индекс вязкости139/А-186/Б

Температура застывания, °СНиже -50 Углеродистый остаток, вес. % 0,03 Число нейтрализации,

мг кон/гМенее 0,04

Йодное число, г/100 г0,3

Молекулярный вес670

Пример 2. Снособ, описанный в лриме1, повторяют, изменив молярное отношерее А1/Т1 3 полииминоалане с 1,3 (пример 1)

{{И 1,0. После обработки продукта полимеридо за ции аналогично примеру 1 получают 53 г

дт; мера и 169 г масла, выкипающего при температуре выше 400° С. Степень конверсии 85,7 вес. %, выход масла 65,2 вес. %.

Физи1ко-хцмические хара:ктеристики полученного масла

Удельный вес при 20° С0,8301

Показатель преломления, 1,4667 .Вя3 кость при

(98,89° С), сет.10,81

Вяз-кость при 100° F

(37,78° С), сет62,05

Индекс вязкости144-А-178/Б

Тем1пература застьпвания, °СНиже -50

Приведенные результаты показывают, что изменение моля рного отношения Al/Ti в полииминоалане от 1,3 до 1,0 приводит к получению масла с более низкой вязкостью.

Пример 3. Способ, описанный в примере 1, повторяют, изменив моля-рное отношение Al/Ti в полииминоалане с 1,3 (nipiiMejp 1) до 1,5.

Степень конверсии составляет 86,1 вес. %, зыход масла 66,8 зес. %.

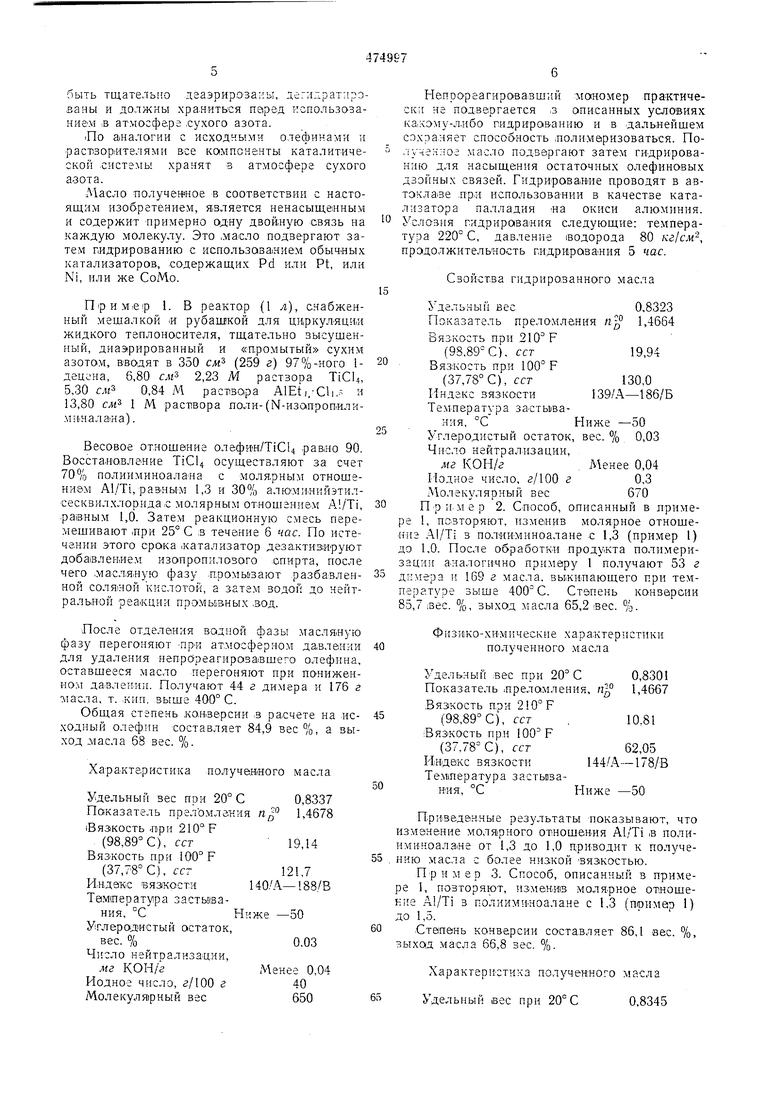

Характеристика полученного масла 65Удельный вес при 20° С0,8345 Локазатель преломления п 1,4680 Кинематическая вязкость при 210° F (98,89° С) ест 32,5 Кинематическая вязко сть три 100° F (37,78° С), ест 209,4 138/А-220/Б Иидекс вязкости Темпер атура за1Сты1вания, °С ;Пр1И1зедбнные .результаты показывают, что, H3 ieHHiB молЯрНое отношение Al/Ti в полииминоалаие с 1,3 до 1,5, получают масло, обладающее более ВЫСОКОЙ вязкостью. П .р и м е р ы 4 и 5. Эти примеры по :методике проведения полимеризации практически .не отличаются от оримера 1. Из:Мвнена лишь тем1паратура полимеризации. В лримере 4 полимеризацию .проводят пря 5(Т° С, а в .П|р.имере 5 - п,ри 80°С. В обоих случаях реакцию продолжают в тече1ние 5 час. :Поли1меризо1ван.иые продукты обрабатывают аналогично прилюру 1. В примере 4 степень конверсии составляет 58 ;вес. %, выход масла 45 вес. %. В примере 5 степень конверсии 55 .вес. %, а -выход масла 39 вес. % Характеристика .приведена табл. 1. Таблица Масло по примеру Показатели Удельный вес при 20° С Показатель преломлен)1Я Вязкость при 210° F (98,89° С), ест Вязкость при 100° F (37,78° С), ест Индекс вязкости Температура застывания;°С Приведенные в таблице результаты показывают, что проведение реакции пол.имеризации при более высокой температуре приводит к получению .масел с меньшим выходом, но более высокой вязкостью. Приме.р 6. Эксперимент проводят а.на логично примеру 1. Разница состоит лишь в том, что в дан.ном случае реакцию .поли-мери зации проводят в присутспвии растворителя Б peaiKTOp (1 л), снабженный мешалкой высушенный, деаэрированный и «.промытый сухим азотом, вводят 350 см (259 г) 97%-.но го Ьдецена и 350 см бензола, 6,80 см 2,23 М раствора TiCU, 5,40 см 0,84 М раст;вора алю минийэтилсесквихлорида (AlEti.sCli.s), и 13,80 слС 1,0 М pacTiBopa поли-(Ы-изопропил аминоалана). Как и в примере 1 весовое отношение лефи.н Ti/Cl4 равло 90. Восстадовление TiCl4 существляют за счет 70% 1полииминоалана молярным отношением Al/Ti, равным 1,3 и 0% алю1минийэтилсеакв.ихлорида с молярым отношением Al/Ti, рав.ньгм 1,0. Реакционую омесь перемешивают при 25° С в течение час. После обработки продукта полимеризаи.и в соот1ветст вии с методикой, описанной в римере 1, получают 47 г димера и 166 г маса. Общая степень .каеверсии в расчете на лефи.н, загруженный в реактор, составляет 2,2 вес. %, а выход масла - 64,1 вес. %. Характеристика полученного масла Удельный вес при 20° С0,8318 Показатель преломления п-° 1,4674 Вязкость .при 210° F (98,89° С), ест12,34 Вяз.кость 1при 100° F (37,78° С), ест71,40 И.ндакс вязкости144/А-184/В Температура застыва.ния, °СНиже -50 Сравнивая эти результаты с полученными в примере 1 видно, что добавление растворителя к вводимому в реактор а-олефану понижает вязкость масла, оставляя его выход прaiKтичееки .неизменным. Пример 7. В этом и следующих примерах используют в качестве исходного сырья смесь а-олефшюв, содержащих в своем составе 9-10 атомов углерода, .полученных при крекинге парафинов. В реактор (1 л), снабженный .мешалкой, высушенный, деаэрироваиный и «промытый сухим азотом, вводят следующие компоненты: 350 см (260 г) смеси Сд-С1о-.олефИ|НОВ, выделенных из продуктов крекинга парафинов и содержащих 87% а-олеф.инов; 6,80 см 2,23 М раствора TiCb, 5,40 слз 0,84 М растаора AlEti.is СЬ.з и 13,80 см 1,0 М раствора поли-(Ы-.изопропилими1ноалана). Аналогично примеру 1 весовое отношение омесь олефинав/Т1С14 соста1вляет 90, а восстановление TiCl4 происходит за счет 70% полиими«оала.на с молярным отношением Al/Ti, равным 1,3 и 30% алюми.нийэтилсесквихлорида с молярным отношением Al/Ti, равным 1,0. Реакционную омесь перемешивают при 25° С в течение 5 час. После обработки продукта полимеризации но методике, аналогичной описан.ной в примере 1, получают 1,27 г димера и 100 г масла с т. К1ип. выше 400°С. Степень кодверсии в расчете «а исходное олефи.новое сырье составляет 48,8 вес. %, а выход масла 38,4 .вес. %. Характеристика полученного масла Удельный вес при 20° С0,8422 Показатель преломления « 1,4705 Вязкость п.ри 210° F (98,89°С), ест25,31

Вязкость при 100°F

(37,78° С), ест180,9

Индекс вязкости136/А-183/В

Температу-ра застывания:, С Ниже -50 Пример 8. Экоперимеит проводят а налогично примеру 7, но понижают ве совое отношение олефина к TiCl4 с 90 до 60.

После обработкой продукта полимеризации по методике, описанной -в примере 1, выделяют 1,39 г димера ,и 135 г масла. Степень конверсии составляет 67 вес. %, а выход масла 52 вес. %.

Ха.ра1кте|ри1стика полученного масла Удельный вес при 20° С0,8420

Показатель преломления Лд

1,4704

Вязкость лри 210°F 23,59

(98,89° С), ест Вязкость при 100°F

(37,78° С), ест169,0

Индакс вязкости136/А-179/В

Температура застыва1ния, °С Ниже -50

При использовании в качестве исходного сырья о.меси олефинов (Сд-Сю) из продуктов крекинга парафинов влияние примесей, содержащихся в этой смеси, iHH выход .полимерного продукта можно ограничить, используя повышенное количество Катализатора, Физико-химические характеристики .масла остаются при этом .вполне удозлетворительными.

Мономер, не вступивший в реакцию, остается практически неизменным, т. е. не подвергается з процессе реакции гидрированию. Полученное в этом эксперименте масло подвергают гидрирова.нию для .полного насыщения остаточных олефиновых двойных связей. Ги.дрироваиие проводят з автоклаве в npHcyncTiBiHH палла.диевого .катализатора (.палладия, на1несе.ннаго на окись алюминия) ,в следующих условиях: температура 220° С, давление зодорода 80 кг/см-, время 5 час.

Физико-химические характеристики полученного гидрированного масла дельный вес .при 20° С

0,8404 Показатель преломления 1,4690 Бяз1кость при 210° F

(98,89 С), ссг .Вязкость при 100°F

(37,78° С), ест176,5

Инде-КС вязкости136/А-179/В

Температура застываИИя, °С-48

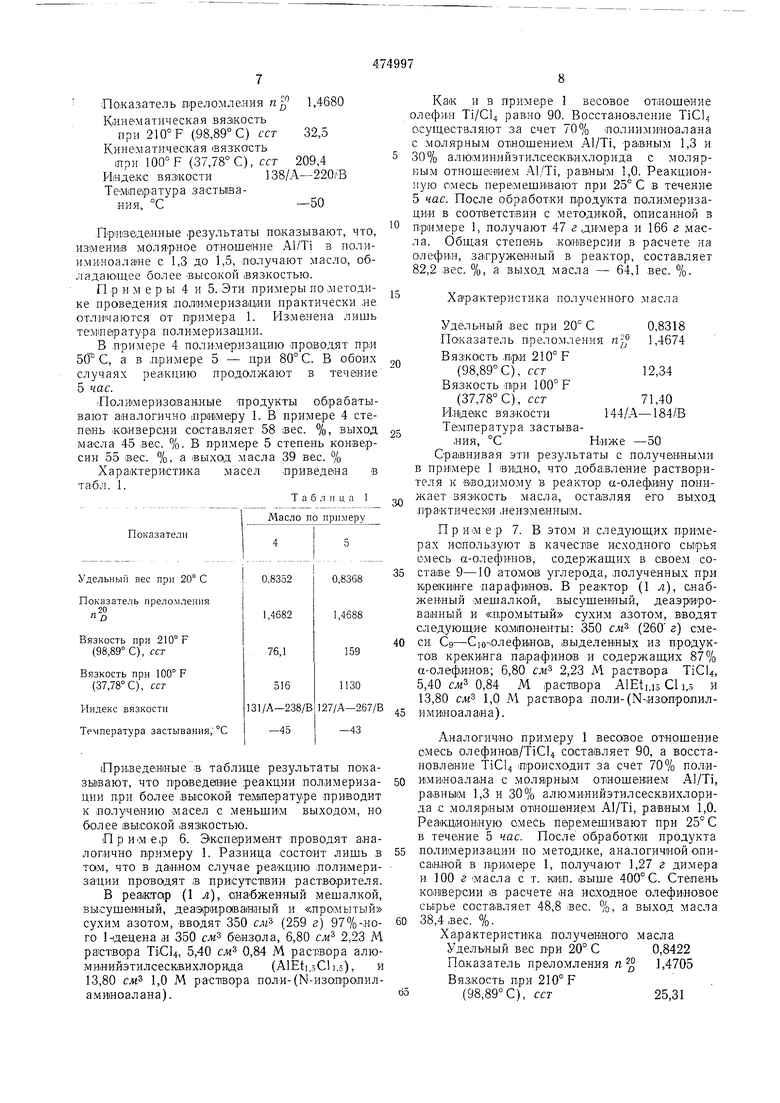

Полученное та:К1И.м образом гидрироваонное масло подвергают испыта(нию на сопрот1ивление сдвигу с помощью зонного осциллятора Рейтона (ASTM D 2603-671) в течение, 15 мин, вычисляя на основа-НИИ полученных да:-;:ь:ы:; изменение вязкости, измеренной при 210° F (98,89° С). Полученные результаты представлены в . 2.

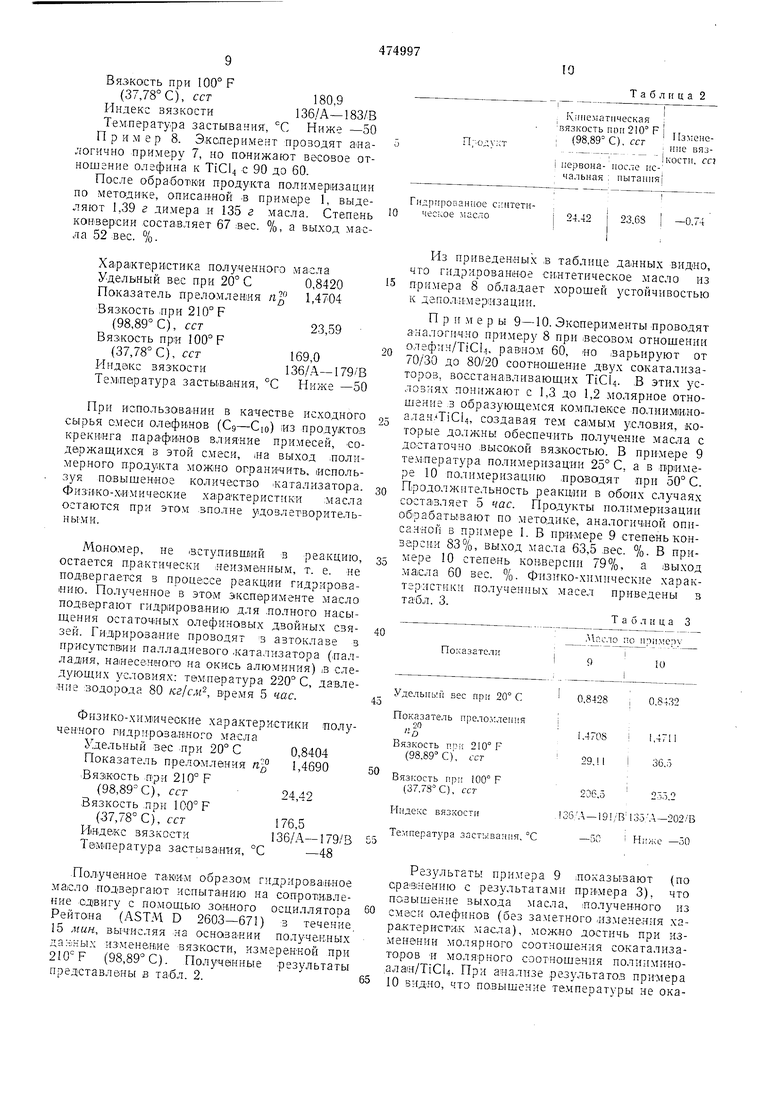

Таблица 2

Кинематическая вязкость пргг 210° FJ ,, (98.89 С). «. ,|;-- I кости. CCJ

первона- после нечальная ; пытанця

Гидрирован lice спитетк23.68-0.74

24.42 10 ческое

Из приведенды.х в таблице данных видно, что гидрированное синтетическое масло из примера 8 обладает хорошей устойчивостью

к депол;И;мер1Изации.

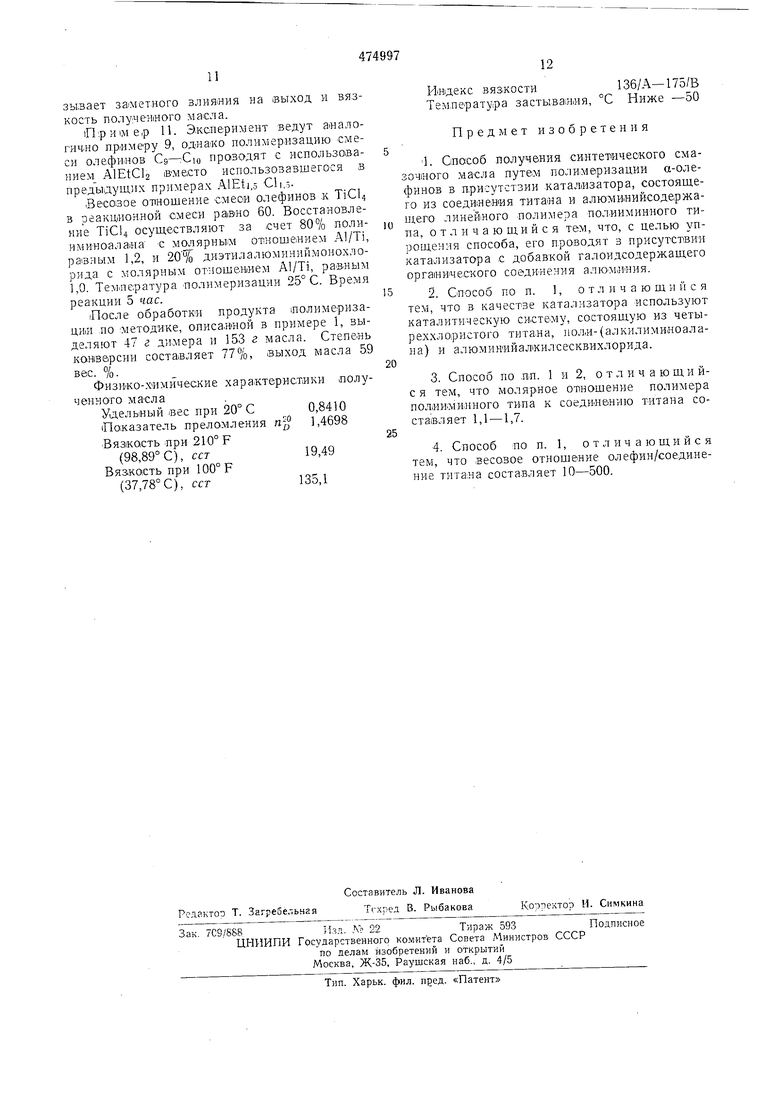

При .м еры 9-10. Экопер.именты проводят аналогично примеру 8 при весовом отношении олефин/TiCb, 60, -но варьируют от 70/30 до 80/20 соотношение двух сокатализаторов, восстанавливающих TiCU. В этих условиях понижают с 1,3 до 1,2 молярное отношение .в образующемся комплексе полииминоалан.Т1С14, создавая тем саомым условия, которые должны обеспечить получение масла с достаточно высокой вязкостью. В примере 9 температура полимеризации 25° С, а в .примере 10 полимеризацию .проводят .при 50° С. Продолжительность реакции в обоих случаях составляет 5 чае. Продукты полимеризации обрабатывают по методике, аналогичной описанной в примере 1. В примере 9 степень конверсии 83%, выход масла 63,5 .вес. %. В примере 10 степень конверсии 79%, а выход масла 60 вес. %. физико-химические характеристики полученных масел приведены s табл. 3.

Таблица 3

Л1Г.СЛОпо

910

i

0.8428I 0.8432 я

1.4708I 1.4711

29. 1 36.5

Результаты примера 9 ;показывают (по сра31нению с результатами примера 3), что пазышенне выхода масла, полученного из смесн олефинов (без заметного изменения характерисгИК масла), .мож.но достичь при изменении молярного соотношения сокатализаторов и молярного соотношения полиимино,ала1Н/Т С14. При аналтпе результато.в примера 10 видно, что повышение те.мпературы не оказывает за метного злияиия на 1выход vi вязкость полученного масла. 1П.риме,р 11. Эксперимент ведут а«алоГИЧ.НО примеру 9, одначо полимеризацию смеси олефииов Сэ-Сю проводят с использованием AlEtCl2 вместо использовавшегося в предыдущих примерах AlEti.s Cli.-. BecoiBoe опношеиие смеои олефинов к TiCl4 в реакционной смеси 60. Восстановление TiCU осуществляют за счет 80% полииминоалана с молярньим отноше.нием Al/Ti, paiBHbiM 1,2, и 20% диэтилалюминиймонохлорида с молярным отношением Al/Ti, равным 1,0. Тем.пература полимеризации 25° С. Время реакции 5 час. После обработкой продукта 1полимеризаЦИ|И по :методике, описанной в примере 1, выделяют 47 г дцмера и 153 г масла. Степень конверсии составляет 77%, выход масла 59 вес. %. ФизИКО-химические характеристики лолученного масла Уделыный вес при 20° С0,8410 (Показатель преломления п 1,4698 Вязкость при 210° F (98,89° С), ест19,49 Вязкость при 100° F (37,78° С), ест135Д 136/А-175/В Ивдекс вяЗ|Кости °С Ниже -50 Темлература застывагния. Предмет изобретения 1. Способ получения синтетического смазочгного масла путем полимеризации а-олефинов в присутствии катализатора, состоящего из соединения тита«а и алюминийсодержаихего линейного полимера полииминцого типа, отличающийся тем, что, с целью упрощения способа, его проводят в присутствие катализатора с добавкой галоидсодержащего органического соединения алю млния. 2.Способ по п. 1, о т л и ч а ю щ и и с я тем, что в качестве катализатора используют каталитическую систе-му, состоящую из четыреххлористого титана, пол.и-(алкилиминоалана) и алюминийалкилсесквихлорида. 3.Сцособ по .п,п. 1 и 2, отличающийс я тем, что молярное от1ношение полимера пoЛlИИiMиннoгo типа к соедине.нию титана соста|Вляет 1,1 -1,7. 4.Способ по п. 1, отличающийся тем, что BecOiBoe отношение олефин/соединение титана составляет 10-500.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО СМАЗОЧНОГО МАСЛА | 1972 |

|

SU357734A1 |

| ПРЕДВАРИТЕЛЬНО ПОЛИМЕРИЗОВАННЫЕ КОМПОНЕНТЫ КАТАЛИЗАТОРА ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2014 |

|

RU2619109C1 |

| ГАЗОФАЗНЫЙ СПОСОБ ПОЛИМЕРИЗАЦИИ ПРОПИЛЕНА | 2016 |

|

RU2721530C2 |

| Смазочный концентрат | 1974 |

|

SU576964A3 |

| Способ получения сополимеров этилена | 1973 |

|

SU454216A1 |

| КОМПОНЕНТ КАТАЛИЗАТОРА (СО)ПОЛИМЕРИЗАЦИИ АЛЬФА-ОЛЕФИНОВ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ | 1990 |

|

RU2045537C1 |

| КОМПОНЕНТ КАТАЛИЗАТОРА, КАТАЛИЗАТОР ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ (ВАРИАНТЫ), СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 1996 |

|

RU2156260C2 |

| ПОЛИОЛЕФИНОВАЯ КОМПОЗИЦИЯ, ПОЛИОЛЕФИНОВАЯ СМЕСЬ, СПОСОБ ПОЛУЧЕНИЯ СМЕСИ И ИЗДЕЛИЕ | 1994 |

|

RU2134274C1 |

| Способ получения сополимеров этилена | 1991 |

|

SU1836388A3 |

| ЧАСТИЧНО КРИСТАЛЛИЧЕСКАЯ ПОЛИОЛЕФИНОВАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1993 |

|

RU2104289C1 |

Авторы

Даты

1975-06-25—Публикация

1973-02-14—Подача