1

Изобретение относится к способам получения сополимеров этилена с другими сс-олефинами с помощью комплексных катализаторов на основе металлорганических соединений в сочетании с производными металлов переменной валентности и может найти применение з промышленном производстве полиолефинов.

Известен способ получения полиолефинов полимеризацией этилена или сополимеризацией его с другими а-олефинами в среде углеводородного растворителя в присутствии каталитической системы, состоящей из диалкилалюминийгидрнда и четыреххлористого титана.

Известно также, что при получении сополимеров этилена с другими мономерами скорость реакции тем меньще, чем больще молярная доля второго сомономера. Таким образом, при производстве сополимеров с помощью того же оборудования и при тех же условиях, что и при получении гомополимера этилена производительность процесса сополимеризации всегда ниже, чем при производстве полиэтилена, это снижает экономическую эффективность процесса сополимеризации.

С целью сохранения скорости процесса сополимеризации при введении сс-олефнна, предлагается способ получения сополимеров этилена путем сополимеризации его с другими а-олефинами в среде углеводородного растворителя в присутствии в качестве катализатора продукта реакции диалкилалюминийгидрида и четыреххлористого титана, отличающийся тем, что к заранее приготовленному катализатору добавляют алкоксипроизводное титана (в любых соотношениях с этиленом).

В качестве алюминийорганического компонента применяют диалкилалюминийгидриды общей формулы

AIR.H,

где R - CsHs, СзН7, i-C,lig. Молярное соотношение диалкилалюминийгидрида и четыреххлористого титана составляет 0,5: 1-5: 1. Каталитический комплекс приготовляют при 15-50°С в течение 5-30 мин. Молярное соотношение алкоксисоединения титана и четыреххлористого титана составляет 0,05-0,5.

В качестве алкоксисоединения титана можно применять, например, тетраизопропокснтитан или тетрабутоксититан.

Приготовление каталитического комплекса и процесс сополимеризации можно проводить

периодически или непрерывным способом при обычных параметрах полимеризации (давление до 10 ати, температура до 80°С, время контакта реагентов до 24 час). Для регулирования молекулярного веса вводить водород.

В качестве сополимеризуемых а-олефинов можно применять, например, пропилен, а-бутилен, а-гексен в количестве 0,5-50 об. % от суммы мономеров.

Пример 1. В стеклянный реактор емкостью 0,5 л, снабженный мешалкой, предварительно продутый аргоном, вводят 250 мл осушенного н-гексана, нагревают его до 50°С, насыщают смесью 90,4 об. % этилена с 9,6 об. % пропилена и затем при непрерывной нодаче смеси мономеров загружают 0,0376 г TiCU и 0,028 г Al(i-C4H9)2H. К полученному комплексу добавляют 0,0142 г Т1(1-ОСзН7)4. При этом .концентрация TiCU составляет 0,8 ммоль/л; молярное отношение А1(-С4Н9)2Н : TiCU 1:1; молярное отношение Т1(1-ОСзН7)4 : TiCl4 0,25:1.

Сополимеризацию проводят при 50°С и давлении 780 мм рт. ст. Подачу мономеров прекрашают через 60 мин и в реактор направляют аргон. Полимер отжимают в атмосфере аргона до 60%-ной остаточной влажности и затем сушат при 60°С в термостате. Выход полимера составляет 51,9 г, т. а. 650 г/г суммарного катализатора или 1380 г/г TiCU.

Пример 2. Реакцию проводят в условиях примера 1, но применяют смесь мономеров, состояш,ую из 79,0 об. % этилена и 21,0 об. % пропилена. Выход полимера составляет 54,0 г, т. е. 676 г/г суммарного катализатора или 1436 г/г TiCU.

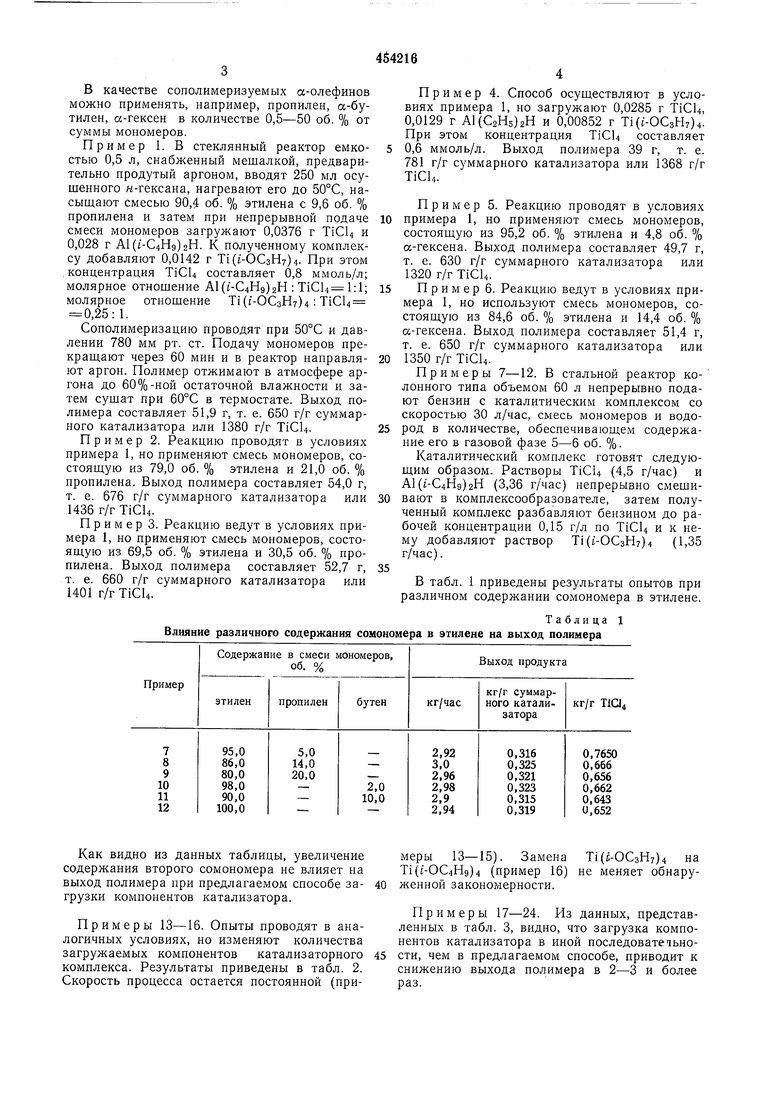

Пример 3. Реакцию ведут в условиях примера 1, но применяют смесь мономеров, состояш,ую из 69,5 об. % этилена и 30,5 об. % пропилена. Выход полимера составляет 52,7 г, т. е. 660 г/г суммарного катализатора или 1401 г/г TiCU. Влияние различного содержания сомономера в этилене на выход полимера

Пример 4. Способ осушествляют в условиях примера 1, но загружают 0,0285 г TiCU, 0,0129 г А1(С2Н5)2Н и 0,00852 г Ti(i-OC3H7)4. При этом концентрация TiCU составляет 0,6 ммоль/л. Выход полимера 39 г, т. е. 781 г/г суммарного катализатора или 1368 г/г TiCU.

Пример 5. Реакцию проводят в условиях примера 1, но применяют смесь мономеров, состоящую из 95,2 об. % этилена и 4,8 об. % а-гексена. Выход полимера составляет 49,7 г, т. е. 630 г/г суммарного катализатора или 1320 г/г TiCU.

Пример 6. Реакцию ведут в условиях примера 1, но используют смесь мономеров, состоящую из 84,6 об. % этилена и 14,4 об. % а-гексена. Выход полимера составляет 51,4 г, т. е. 650 г/г суммарного катализатора или 1350 г/г TiCU.

Примеры 7-12. В стальной реактор колонного типа объемом 60 л непрерывно подают бензин с каталитическим комплексом со скоростью 30 л/час, смесь мономеров и водород в количестве, обеспечивающем содержание его в газовой фазе 5-6 об. %.

Каталитический комплекс готовят следующим образом. Растворы TiCU (4,5 г/час) и А1(1-С4П9)2Н (3,36 г/час) непрерывно смешивают в комплексообразователе, затем полученный комплекс разбавляют бензином до рабочей концентрации 0,15 г/л но TiCU и к нему добавляют раствор Ti(i-OC3H7)4 (1,35 г/час).

В табл. 1 приведены результаты опытов при различном содержании сомономера в этилене.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор гомо-и сополимеризации этилена | 1975 |

|

SU729198A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАНнЬТЮг ПОЛИЭТИЛЕНА^л^оте.о | 1969 |

|

SU254078A1 |

| Твердый каталитический компонент для полимеризации олефинов и катализатор полимеризации олефинов | 1989 |

|

SU1836384A3 |

| Способ получения полиолефинов | 1970 |

|

SU353561A1 |

| ПОЛУЧЕНИЕ УДАРОПРОЧНЫХ СОПОЛИМЕРОВ И ПРОДУКТОВ НА ОСНОВЕ ПРОПИЛЕНА | 2014 |

|

RU2707101C1 |

| ГОМОГЕННАЯ КАТАЛИТИЧЕСКАЯ СИСТЕМА ДЛЯ СИНТЕЗА СОПОЛИМЕРОВ ЭТИЛЕНА С ПРОПИЛЕНОМ И ВЫСШИМИ АЛЬФА-ОЛЕФИНАМИ, А ТАКЖЕ ПРОПИЛЕНА С ВЫСШИМИ АЛЬФА-ОЛЕФИНАМИ, СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ЭТИЛЕНА С ПРОПИЛЕНОМ И ВЫСШИМИ АЛЬФА-ОЛЕФИНАМИ, А ТАКЖЕ СОПОЛИМЕРОВ ПРОПИЛЕНА С ВЫСШИМИ АЛЬФА-ОЛЕФИНАМИ | 2003 |

|

RU2250237C2 |

| Способ получения карбоцепных хлорсодержащих олигомеров | 1971 |

|

SU434751A1 |

| Способ получения сополимеров этилена | 1983 |

|

SU1165687A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРА ЭТИЛЕНА, ПОЛИЭТИЛЕН | 1993 |

|

RU2108344C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛИМЕРИЗАЦИИ И СОПОЛИМЕРИЗАЦИИ АЛЬФА -ОЛЕФИНОВ | 1988 |

|

RU2062649C1 |

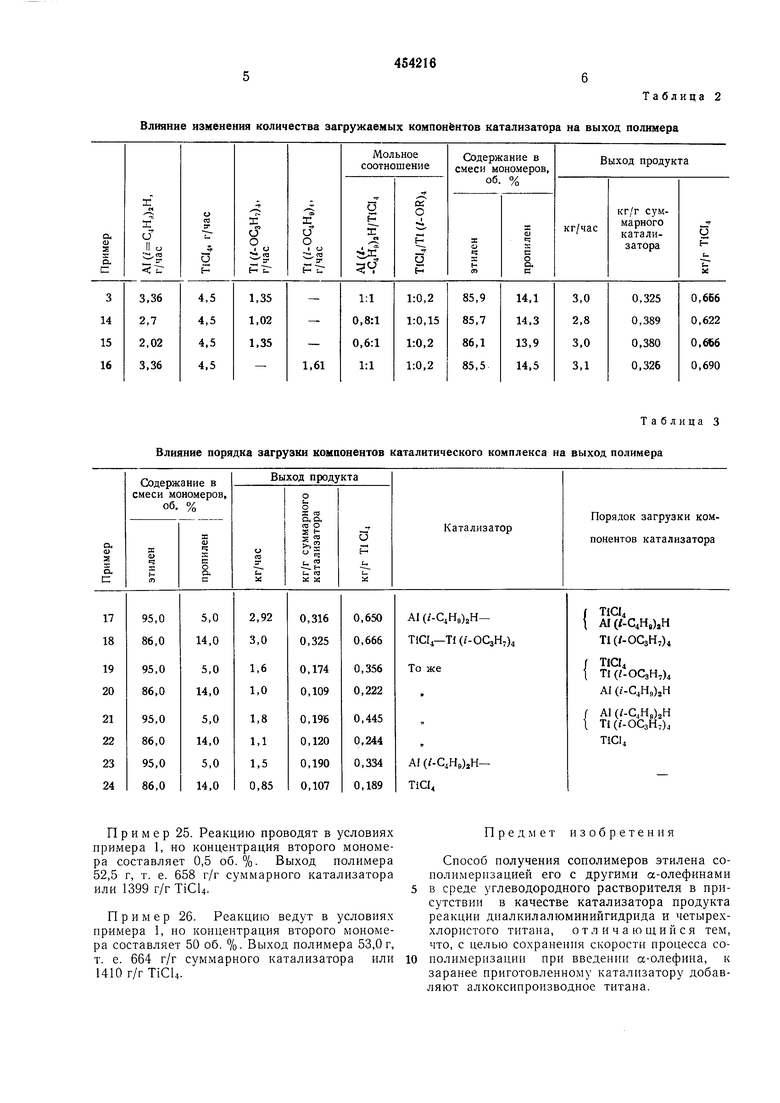

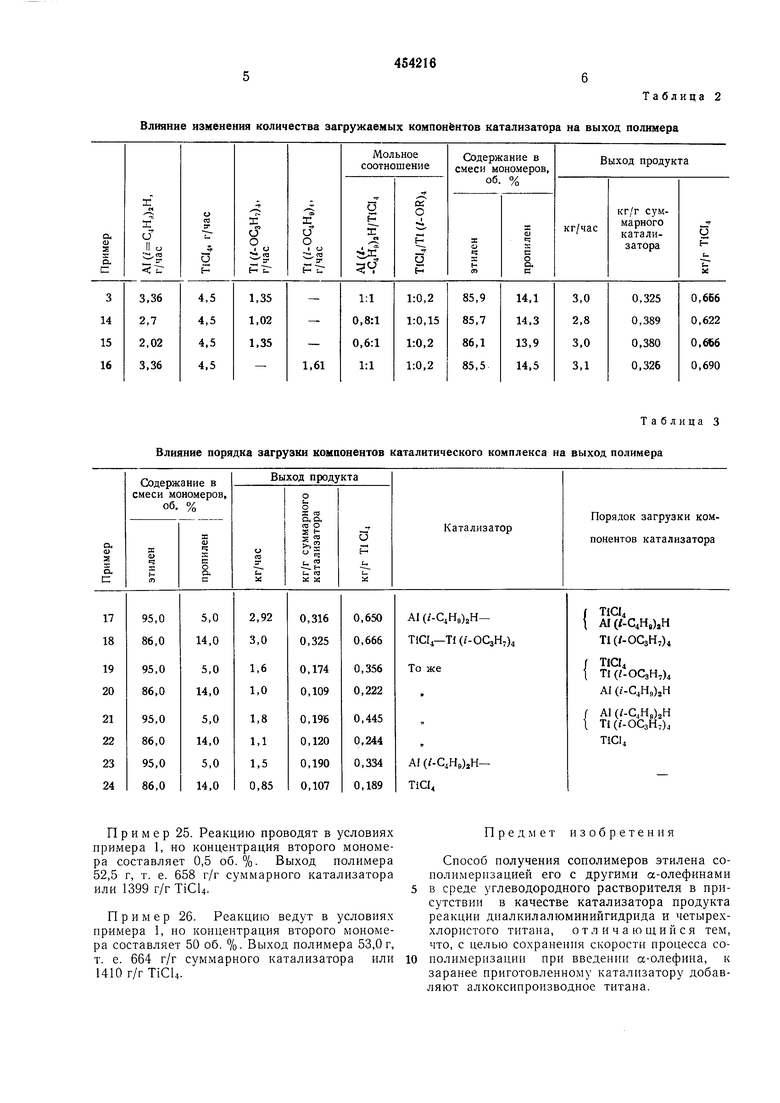

Как видно из данных таблицы, увеличение содержания второго сомономера не влияет на выход полимера при предлагаемом способе загрузки компонентов катализатора. Примеры 13-16. Опыты проводят в аналогичных условиях, но изменяют количества загружаемых компонентов катализаторного комплекса. Результаты приведены в табл. 2. Скорость процесса остается постоянной (приTi(c-OC3H7)4 на меры 13-15). Замена Ti(i-OC4H9)4 (пример 16) не меняет обнаруженной закономерности. Примеры 17-24. Из данных, представленных в табл. 3, видно, что загрузка компонентов катализатора в иной последоватечьности, чем в предлагаемом способе, приводит к снижению выхода полимера в 2-3 и более раз.

Влияние изменения количества загружаемых компонентов катализатора на выход полимера

Влияние порядка загрузки компонентов каталитического комплекса на выход полимера

Таблица 2

Таблица 3

Авторы

Даты

1974-12-25—Публикация

1973-06-22—Подача