1

Изобретение относится к сельскохозяйственному машиностроению, а именно к гидравлическим приводам для управления рабочими органами сельскохозяйственных магнин.

Известен гидравлический привод рабочих органов сельскохозяйственной машины, содержащий гидроцилиндр двустороннего действия, полости которого сообщены с управляемым золотником через дроссель, и два запорных клапана, попеременно включаемых в работу соосно расположенным с ними толкателем.

Основным недостатком известного гидропривода является низкая его надежность, обусловленная частыми засорениями дроссельного отверстия посторонними твердыми частицами, попадающими в гидросистему зерноуборочного комбайна при сборке, при эксплуатации во время заправки, а также продуктами интенсивного износа плунжерных пар узлов гидросистемы в период обкатки машин.

Засорения дроссельных отверстий неизбежно приводят к отказам в работе гидропривода, к необходимости разборки и очистки дросселей в полевых условиях, что дополнительно загрязняет гидросистему.

Для предохранения от засорения дроссельных отверстий по обе стороны от них устанавливают фильтрующие сетки, что частично повыщает надежность гидропривода, но услпж 1яет дроссельный узел и вызывает необходимость периодической очистки фильтрующих сеток. Целью изобретения является повышение надежности работы привода путем исключения влияния посторонних включений рабочей жидкости на параметры дросселя, а также создание условий для регулирования параметров дросселя. Это достигается тем, что дроссель

выполнен в виде пазов, образованных на контактирующих с толкателем торцовых поверхностях седел запорных клапанов, причем в седлах запорных клапанов установлены перемещаемые в осевом направлении втулки на

резьбе.

Такое выполнение гидравлического привода позволяет упростить его конструкцию, значительно повысить надежность работы и создать условия для регулирования привода путем измепения проходного сечения дросселя.

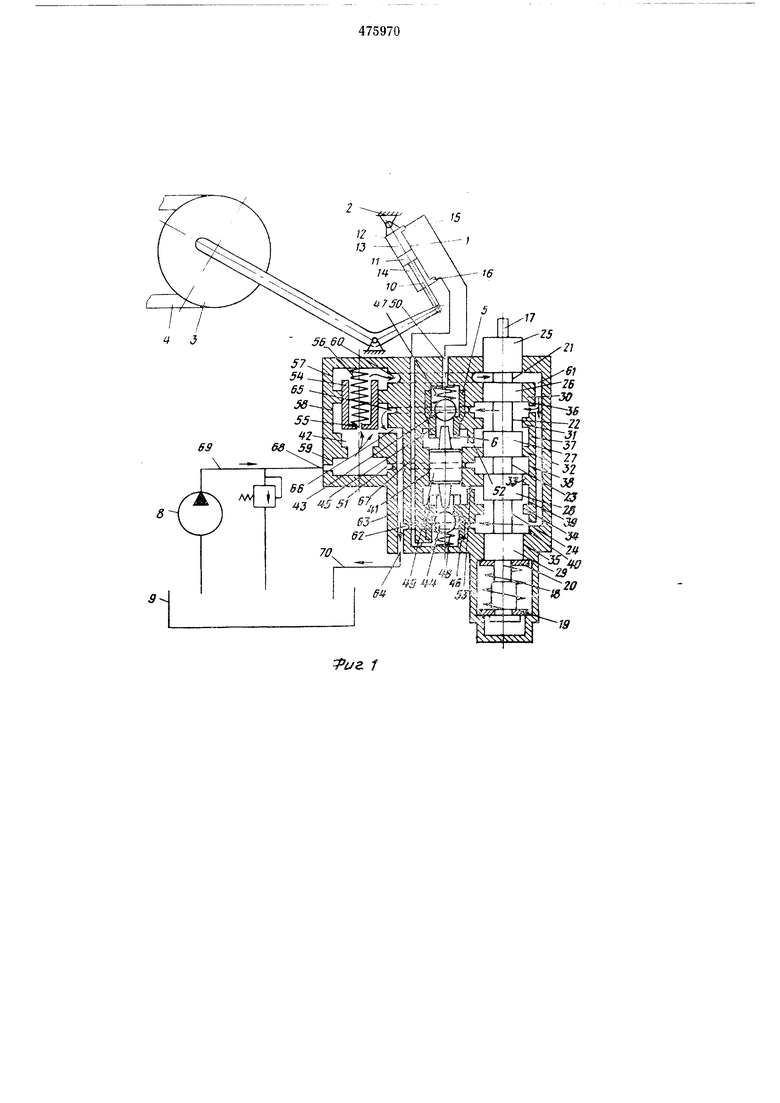

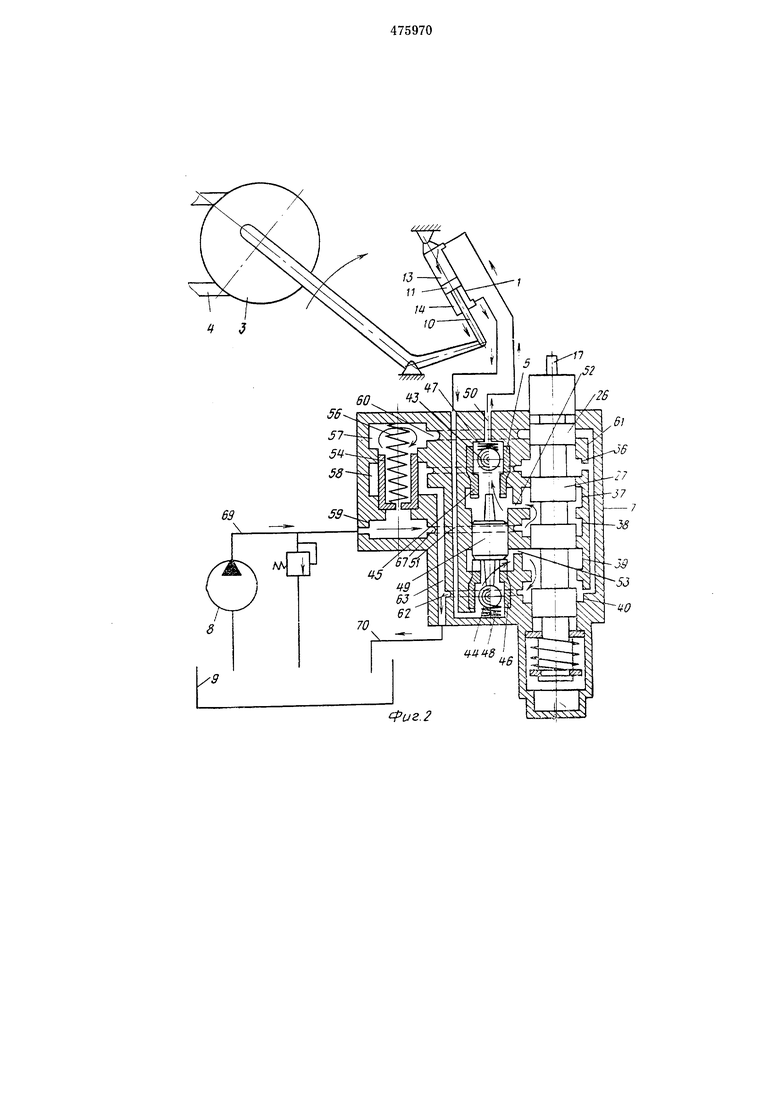

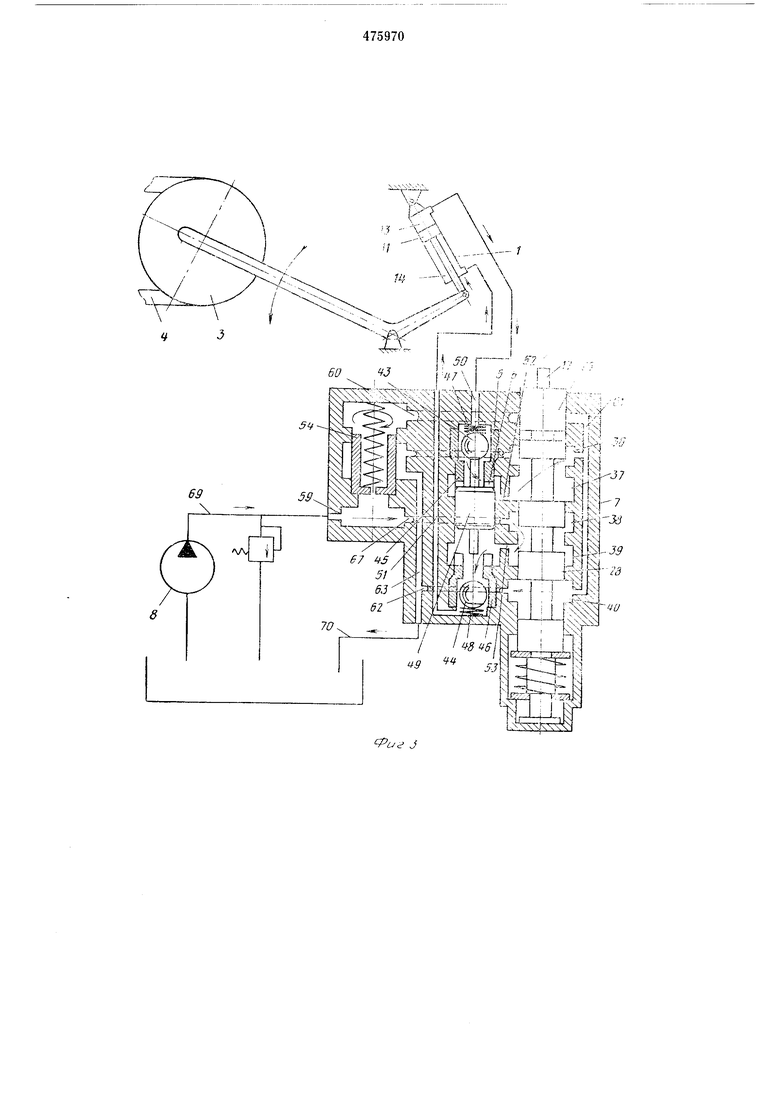

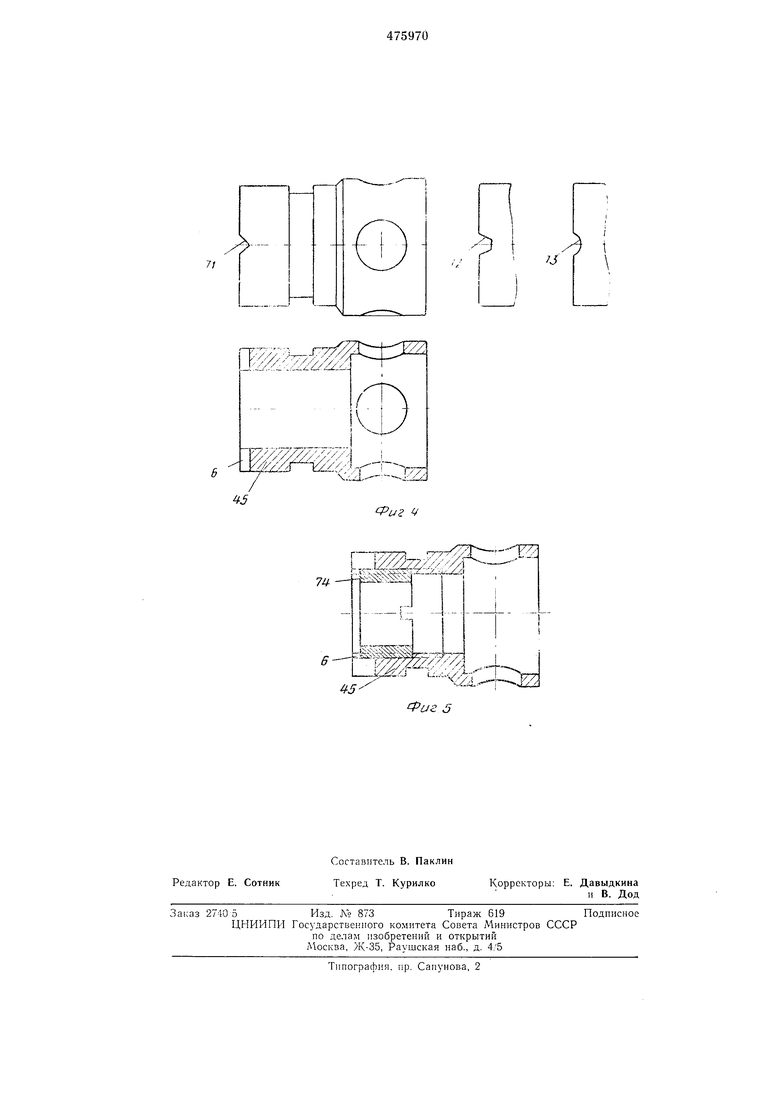

На фиг. 1 приведена принципиальная схема предлагаемого привода при нейтральном положении золотника, толкателя запорных клапанов и гидроцилиндра; на фиг. 2 - то же,

при крайнем верхнем положении золотника и нижних положениях гидроцилиндра и толкателя запорных клапанов; на фиг. 3 - то же, при крайнем нижнем положении золотника и верхних положениях гидроцилиндра и толкателя запорных клапанов; на фиг. 4 - вариан ты выполнения назов на торцовых плоскостях седел запорных клананов; на фиг. 5 - вариант установки резьбовой втулки в седле запорного клапана. Гидравлический привод для управления рабочими органами сельскохозяйственной машииы, например вариатором скорости зерноуборочного комбайна, содержит исполнительный гидроцилиндр I (фиг. 1), установленный на раме2 комбайна и соединенный с подвижным блоком 3 шкивов клиноременного вариатора 4, запорные клапаны 5 с торцовым пазом 6 н золотник 7, размещенные на площадке водителя комбайна и сообщенные трубонроводами с гидроцилиндром 1, источником давления 8 н гидробаком 9. Гидроцилиндр 1 двустороннего действия и его шток 10 выходят на одну сторону. Поршень 11, расположенный в корнусе 12 гидроцилнндра 1, делит его внутреннюю часть на две полости 13 и 14с выходными отверстиями 15 и 16. Корпус 12 шарнирно закреплен на раме 2 комбайна, а его щток 10 соединен с подвижным блоком 3 шкивов клиноременно10 вариатора 4. Золотник 7 - трехнозиционный. Его шток 17, находяншйся в продольном отверстии корнуса, удерживается в нейтральном ноложении нружиной 18 в сочетании с опорными шайбами 19 и 20. Ыа штоке 17 золотника выполнены четыре кольцевые проточки 21-24, образующих пять кольцевых выступов 25-29. Корпус золотника 7 в своем продольном отверстии имеет шесть кольцевых выступов 30- 35, образованных пятью кольцевыми полостями 36-40. Параллельно отверстию в корнусе золотника 7 выполнены отверстия 41 и 42, закрытые с торцов. В отверстии 41 расположены запорные клананы 5, состоящие из шариков 43 и 44, установленных в седлах 45 и 46 и прижатых к ним пружииами 47 и 48, между которыми размещен толкатель 49. На нижнем торце седла 45 занорного клапана вынолнен дроссельный паз 6 с расходящимися краями. Полости запорных клапанов со стороны щариков сообщены с полостями гидроцилиндра каналами 50 и 51, а полости запорных клананов со стороны толкателя каналами 52 и 53-- с кольцевыми полостями 37 и 39 корнуса золотника. В отверстии 42 корпуса золотника находится переливной клапан 54 с дроссельным отверстием 55, подпружиненный пружиной 56 в сторону нагнетательного потока, а также выполнены три кольцевые полости 57-59. Кольцевая полость 57 является заклапанной полостью переливного клапана 54, она через каналы 60-63, продольное отверстие и его кольцевую полость 40 сообщена с выходным отверстием 64. Кольцевая нолость 58 каналом 65 связана с кольцевой полостью 36, а каналом 66 - с каналом 63 и выходным отверстием 64. И, наконец, кольцевая полость 59 является предклапанной полостью, которая каналом 67 соединена с кольцевой нолостью 38 и входным отверстием 68. Входное 68 и выходное 64 отверстия корпуса золотника трубопроводами 69 и 70 сообн,ены с источником давления 8 и гидробаком 9. Сечение нерегулируемого дроссельного наза 6 на левом торце седла 45 запорного клапана может быть выполнено в виде треугольпо10 71, транецеидального 72 н цилиндрического 73 назов (фиг. 4). Для нолучения регулируемого проходного сечения паза 6 применена резьбовая втулка 74, установленная на резьбе в седле 45 занорного клапана (фиг. 5). Привод работает следующим образом. При отсутствии ручного или автоматического воздействия на-шток 17 золот1 ика 7 центрирующая пружина 18 держивает шток 17 в нейтральном ноложении, вследствие чего его кольцевые проточки 21-24 сообщаются с кольцевыми полостями 36-40 корнуса золотника. При этом кольцевые проточки 22 и 24 связывают но две кольцевые нолости 36 с 37 и 39 с 40 корнуса, а кольцевая проточка 21 п ггока 17 устанавливается против капала 60 корпуса золотника. Благодаря такому расположению штока 17 в золотника 7 поток рабочей жидкости от источника давления 8 но трубопроводу 69 поступает в полость 59 переливного клапана 54, после чего часгь нотока рабочей жидкости проходит через дроссельное отверстие 55 нереливного клапапа 54 в полость 57, а затем через каналы 60-63, кольцевую нроточку 21, нолость 40 и трубопровод 70 сливается в гидробак 9. При этом в полостях 59 и 57 создается перепад давле1 ий, вследствие которого клапан 54, преодолевая усилие пружины 56, пере.мещается вверх и сообщает нолости 59 и 58. А основная часть потока рабочей жидкости из полости 59 поступает в кольцевую полость 58 и по капалам 66 и 63, трубопроводу 70 также перетекает в гидробак 9. Если необходимо изменить положение подвижного блока 3 (фиг. 2) клиноременного вариатора 4, нанример новернуть его по часовой стрелке, шток 17 золотника 7 поднимают. После чего кольцевым выступом 27 штока кольцевая полость 37 сообщается с кольцевой нолостью 38, а кольцевым выступом 26 разобщается канал 60, соединяющий заклапанную нолость 57 нереливного кланана 54 со сливом, в результате усилием нружины 56 переливной клапан 54 опускается вниз и разобщает предклананную нолость 59 с полостью 58, а поток рабочей жидкости от источника давления 8 через трубопровод 69, каналы 67 и 52, нредклапанпую нолость 59 переливного кланана 54, кольцевые полости 37 и 38 поступает в олость верхнего занорного клапана 5 и пеемещает толкатель 49 вниз до упора в седло 6, при этом толкатель опускает 1арик 44, сжимая пружипу 48. Через отверстие в седле 45, поднимая шарик 43 и сжимая пружину 47, поток рабочей жидкости перетекает по каналу 50 в полость 13 гидроцилиндра 1, передвигая его поршень 11 вниз.

Перемещение поршня 11 вниз, а следовательно и штока 10, вызывает поворот подвижного блока 3 по часовой стрелке, что изменяет скорость комбайна.

Одновременно с поступлением рабочей жидкости в полость 13 гидроцилиндра 1 из его противоположной полости 14 жидкость вытесняется через каналы 51, 53, 62 и 63 и трубопровод 70 в гидробак 9.

При возвращении штока 17 золотника 7 в нейтральное положение (фиг. 1) полость запорного клапана 5 со стороны толкателя сообщается через кольцевые полости 37, 36, каналы 52, 61, 62 и 63 и трубопровод 70 со сливом, поэтому толкатель 49 под действием пружи1гы 48 через шарик 44 возврандается в нейтральное положение, а отверстия в седлах 45, 46 вновь закрываются П1ариками 43 и 44, и полости 13 и 14 гидроцилиндра 1 запираются, удерживая таким образом через поршень 11 и шток 10 подвижный блок 3 от опускания под собственным весом.

Для поворота подвижного блока 3 (фиг. 3) против часовой стрелки шток 17 золотника 7 опускается. После чего кольцевым выступом 28 штока 17 кольцевая полость 39 сообщается с кольцевой полостью 38 и разъединяется с кольцевой полостью 40, а кольцевым выступом 25 разобщается канал 60.

В результате переливной клапан 54 опускается, закрыв проход для жидкости на слив, а поток рабочей жидкости от источ11ика давления 8 через трубопровод 69, каналы 67 и 53, предклапанную полость 59 переливного клапана 54, кольцевые полости 38 и 39 поступает в заклапанную полость нижнего запорного клапана 5 и поднимает толкатель 49 до упора в седло 45. Толкатель своим верхним торцом замыкает паз 6, преврао ая его в дроссель, поднимает шарик 43, сжимая пружину, соединяя полости запорного клапана со стороны шарика и со стороны толкателя между собой через дроссельный паз 6.

Из полости нижнего запорного клапана со стороны толкателя через отверстие в седле 46, опуская шарик 44 и сжимая пружину, поток рабочей жидкости перетекает по каналу 51 в полость 14 гидроцилиндра 1, перемещая его порщень 11 вверх. Это вызывает поворот подвижного блока 3 против часовой стрелки. Такому же перемещению блока 3 способствует и его вес, что приводит к очень быстрому опуеканию блока 3, повышенной скорости изменения передаточного отношения клиноременного вариатора 4 и быстрому износу ремней. Для ограничения скорости перемещения блока против часовой стрелки служит дроссельный

паз 6, расположенный на пути вытесняемого из полости 13 потока рабочей жидкости, который по трубопроводу 70, каналам 50, 52, 61, 62 и 63 через дроссельный паз 6. полости 37 и 36 перетекает в гидробак 9.

При вазвращении штока 17 золотника 7 в его нейтральное положен le гидроцилиидр 1 запирается шариками 43 и 44.

Предмет и з о б ji е т е

25

и я

1. Гидравлический привод рабочих органов, содержащий гидроцилиндр двустороннего действия, полости которого сообщены с управляемым золотником через дроссель, и два запорных клапана, попеременно включаемых 3 работу соосно расположенным с ними толкателем, отличаю щ и и с я тем, что, с целью повышения надежности работы дросселя путем исключения влияния посторонних включений рабочей жидкости на его параметры, дроссель выполнен з виде пазов, образованных на контактирующих с толкателем торцовых поверхностях седел запорных клапанов.

2. Привод по п. 1. отличающийся тем, что, с целью рег}лирования параметров дросселя, в седлах запорпых клапанов установлены перемещаемые в осевом направлении втулки.

3. Привод по пп. 1, 2, отличающийся тем, что втулки установлены в седлах запорных клапанов на резьбе.

11

.52

26

61 J/ / ff

J / / / I ff о

7/

-) w Г

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидравлический привод рабочих органов | 1978 |

|

SU680674A1 |

| Вариатор | 1980 |

|

SU949228A1 |

| ОГРАНИЧИТЕЛЬ РАСХОДА И ДАВЛЕНИЯ НАСОСА ГИДРОУСИЛИТЕЛЯ РУЛЯ | 2004 |

|

RU2338097C2 |

| Система управления гидростатической трансмиссией транспортного средства | 1985 |

|

SU1281450A1 |

| КЛАПАННАЯ СИСТЕМА АВАРИЙНОГО ОТКЛЮЧЕНИЯ | 2006 |

|

RU2319054C2 |

| ГИДРОСИСТЕМА ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2001 |

|

RU2209540C2 |

| ГИДРАВЛИЧЕСКАЯ СИСТЕМА ПИТАНИЯ ГИДРОУСИЛИТЕЛЕЙ УПРАВЛЕНИЯ ТРАНСПОРТНЫХ МАШИН | 1966 |

|

SU185656A1 |

| СИСТЕМА ПИТАНИЯ ДЛЯ ГАЗОВОГО ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1992 |

|

RU2048652C1 |

| Устройство для опрокидывания кузова и привода бортов самосвального транспортного средства | 1987 |

|

SU1463555A1 |

| Объединенная гидросистема рулевого механизма и рабочего оборудования транспортного средства | 1986 |

|

SU1342802A1 |

7Ц«5 fc iSX ONl.,1,

,,

I, i - / .--

Авторы

Даты

1975-07-05—Публикация

1973-07-02—Подача