Применяемый в настоящее время способ горячей прокатки полосового материала заключается в том, что нагретая заготовка подается к прокатному стану, состоящему из больщого количества клетей, образующих непрерывный стан, т. е. стан, где металл прокатывается одновременно в нескольких клетях. Такие станы требуют больщих капитальных затрат, а производительность их сравнительно невелика и ограничена производительностью последней клети. Последняя клеть работает с максимальной скоростью, скорость же остальных клетей последовательно уменьщается, так как чем ближе к началу стана, тем короче прокатываемая полоса. По этой причине большая часть клетей такого непрерывного стана работает со скоростью значительно ниже возможной максимальной, тогда как предлагаемый стан при каждом пропуске может работать с максимальной скоростью или со скоростью, близкой к максимальной.

Кроме того для станов непрерывного типа требуется очень много места.

Предлагаемый стан обладает сравнительно простой к компактной конструкцией предпочтительно с одной только обжимной клетью, хотя в некоторых

(233)

случаях может оказаться желательным распределить эту работу на две клети. На таком стане каждый пропуск можно произвести со скоростью, определяемой только расходом энергии и не ограничиваемой следующей клетью.

Применяются предпочтительно станы доппель-дуо реверсивного типа, хотя можно применять и другие типы, например трио, на которых заготовка подается попеременно между верхним и средним и между нижним и средним валками.

Уменьщение сечения заготовки путем пропускания ее через валки в противоположных направлениях, конечно, общеизвестно, но степень обжатия всегда довольно сильно ограничивалась двумя факторами, а именно: вытяжкой заготовки до такой степени, при которой длина ее затрудняет манипуляции, и потерей теплоты до понижения температуры, при которой дальнейшая прокатка становится затруднительной.

В предлагаемом стане эти трудности устраняются тем, что заготовку сперва прокатывают в горячем . JC€x тoянии на гладких валках для обжимания до толщины, допускающей наматывание, а звг тем, в этот женагрев«е яояают в«ая1си

с мотовила для дальнейшего обжатия. Применяются, предпочтительно, мотовила, установленные по обеим сторонам стана, и после первоначальной прокатки в гладких валках, материал наматывают и сматывают при каждом пропуске, причем он подается из бунта на стан и при выходе на другой стороне снова наматывается.

При проектировании непрерывных станов учитывается быстрое охлаждение, вызываемое тем, что вся поверхность материала подвергается охлаждающему влиянию атмосферы. В виду того, что по мере уменьшения толщины болванки площадь охлаждающей поверхности на единицу объема повышается, теплота теряется довольно быстро.

Если же материал намотан, то поверхность, охлаждаемая воздухом, составляет только незначительную часть всей поверхности полосы. Далее наматывание позволяет применять сравнительно короткие столы, что дает экономию пространства и понижает расходы. Для дальнейшего понижения потерь теплоты и доведения до минимума образования окалины мотовила помещаются в обогреваемых камерах.

С точки зрения нагревания подача горячего материала в стан в форме заготовки является большим преимуществом. Равномерное нагревание бунта практически неосуществимо, так как «рая всегда окажутся слишком горячими и температура материала в бунте неравномерной либо в продольном, либо в поперечном направлении. При заготовке же достижение равномерного нагревания с минимальным образованием окалины достигается сравнительно легко.

Для работы с высокой скоростью необходимо принудительно работающее устройство для подачи в стан конца намотанной полосы. В предлагаемом стане, для этой цели предпочтительно применяются захватывающие валки на обеих сторонах клети. На практике прокатчик будет вести работу так, чтобы подавать материал в одном направлении и продолжать прокатку до тех пор, пока задний конец «е выйдет из обжимных валков, но, он остановит стан прежде, чем .полоса. выйдет из захватных валков; реверсируя захватывающие валки,

он может подать материал обратно на стан.

Захватные валки поддерживают материал в натянутом состоянии, что весьма желательно, так как это обеспечивает получение прямой полосы и значительно упрощает манипуляции,- Захватные валки на вь1ходной стороне рассчитаны на то, чтобы тянуть материал вперед, а захватные валки со стороны впуска тормозят его движение. Благодаря этому со стана выходит прямая полоса. Если на полосе некоторая неравномерность в поперечном сечении по длине полосы, получившаяся из-за чрезмерной скорости прокатки, то она будет устранена полностью или в значительной степени.

В начале прокатки, пока заготовка сравнительно толстая, она достаточно жестка даже при температуре про катки и захватывающие валки могут проталкивать ее вперед очень быстро. Когда материал становится тонким, он имеет склонность прогибаться при выходе из стана или из захватывающих валков, если мотовило не будет наматывать его с той же скоростью, с какой он выходит. Мотовило должно захватывать материал принудительно и без задержки. В предлагаемом стане применяется мотовило, работающее таким образом, и кроме того оно может работать в связи с устройствами для удаления окалины, между пропусками, что обеспечивает против закатки окалины в поверхность полосы. Однако, такой наматывающий механизм работает удовлетворительно только, когда материал стал уже сравнительно тонким. Имеется некоторая промежуточная стадия обжимания между обжиманием толстой заготовки и намоткой тонкого материала, в период которой, в целях экономии теплоты и уменьшения длины рольгангов, выгодно применять наматывание полосы в бунты. Для такого материала средней толщины применяются те же мотовила, но они работают в противополо,ж:ном направлении, как будет подробнее изложено ниже.

П рокатка материа.л а, да,. гладких валках при высоких скоростях связана с некрторь1ми затруднениями, ЦЙторьте необходимо преодолеть, учить1вая при

этом, что по мере понижения толщины прокатываемого материала ширина его увеличивается. В начале прокатки, когда длина заготовки ещё сравнительно невелика, точность подачи в валки не так важна, но по мере увеличения длины заготовки, точное направление ее в валки становится все более важным. Для этого следует применять боковые направляющие линейки, которые для выхода заготовки должны быть расположены на расстоянии друг от друга, лищь незначительно превышающем ширину подаваемой заготовки. На выходной же стороне стана расстояние между линейками должно быть больше для предупреждения искривления.

В стане предусмотрены автоматические управляемые линейки, удовлетворяющие этим требованиям.

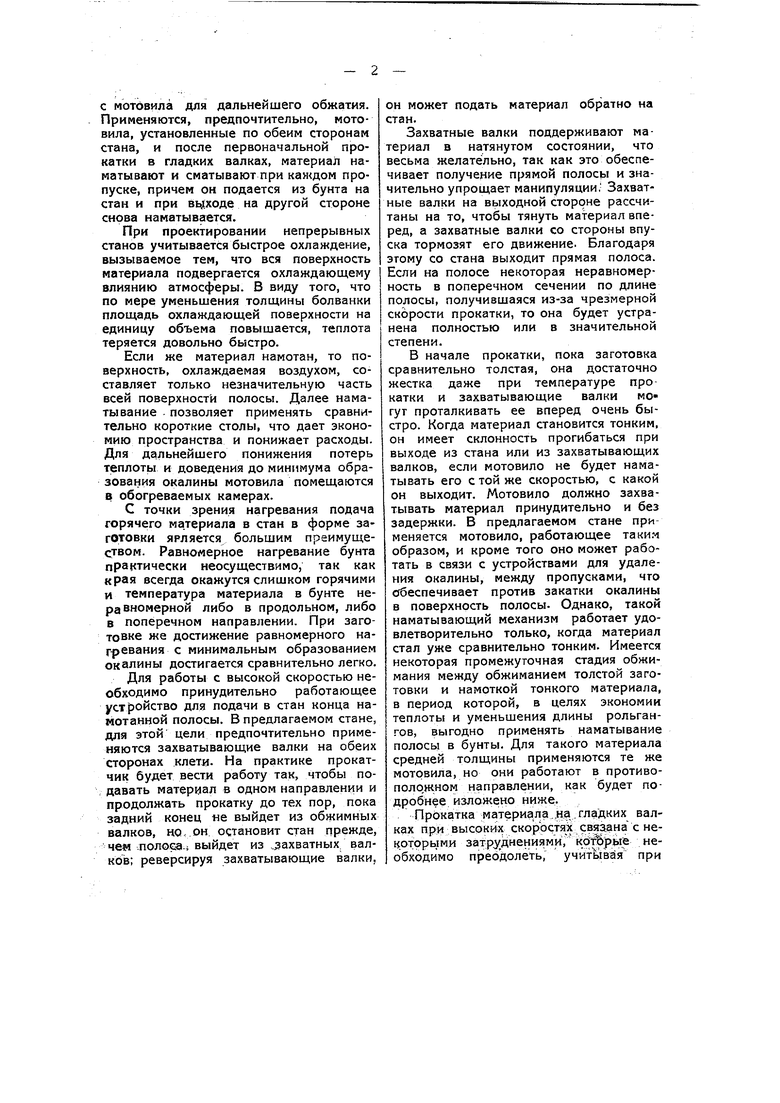

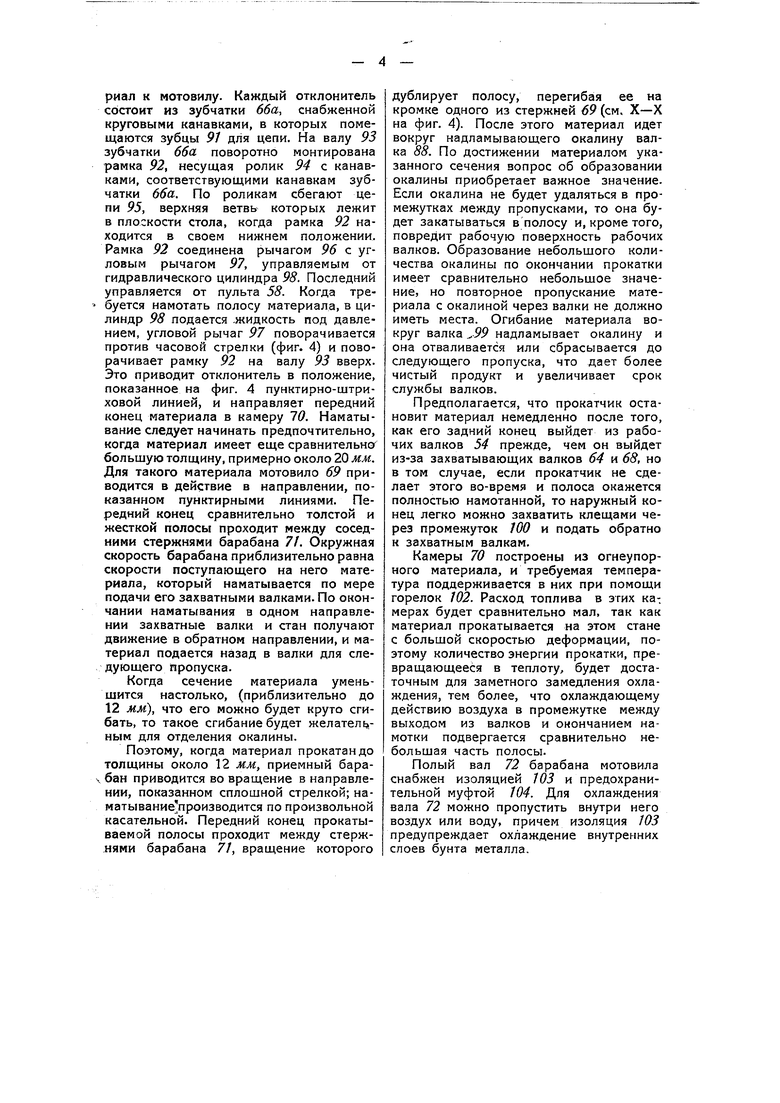

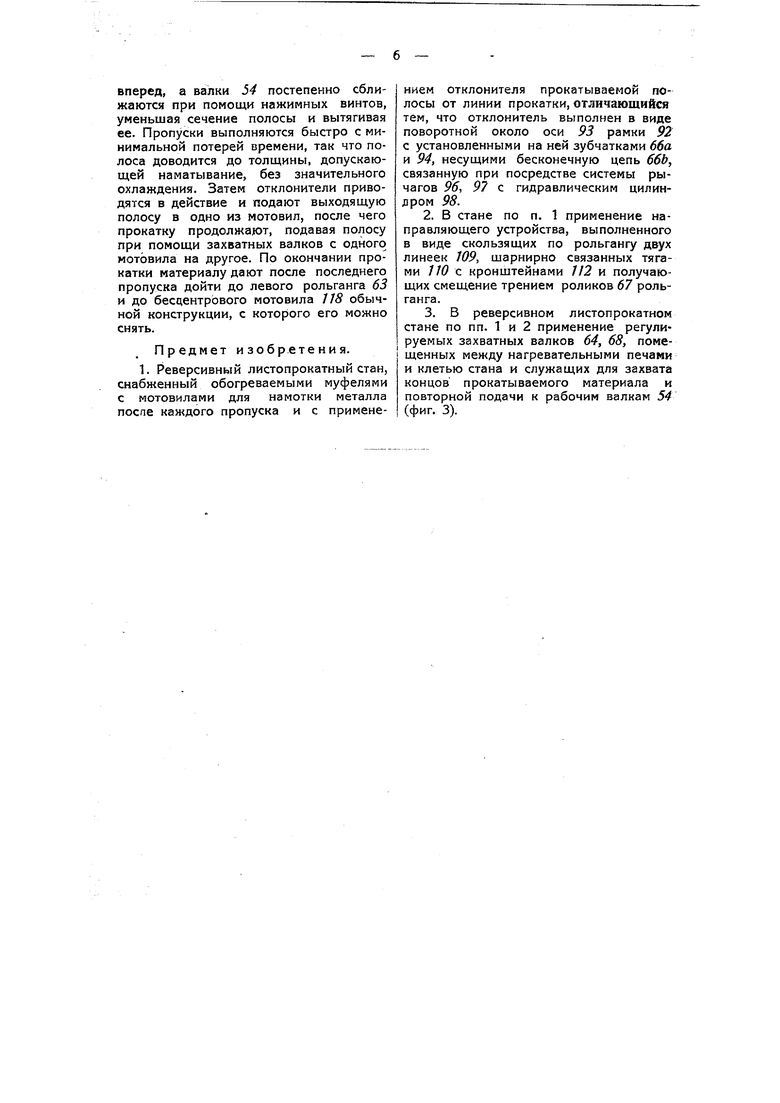

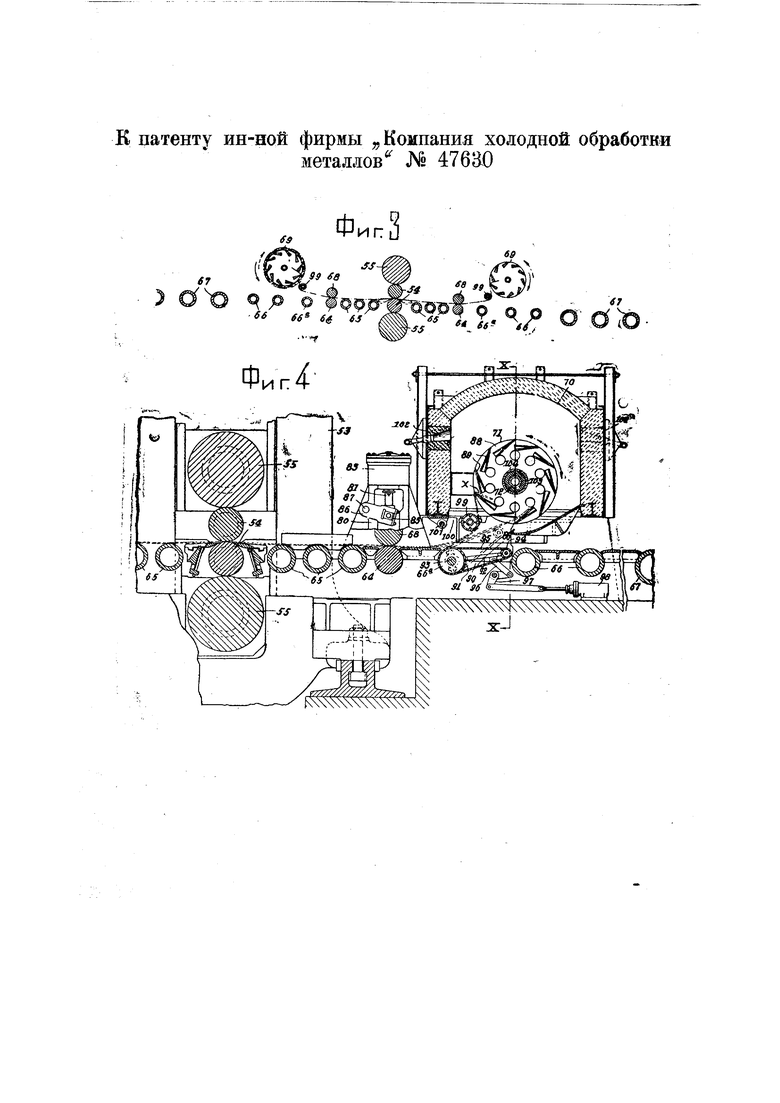

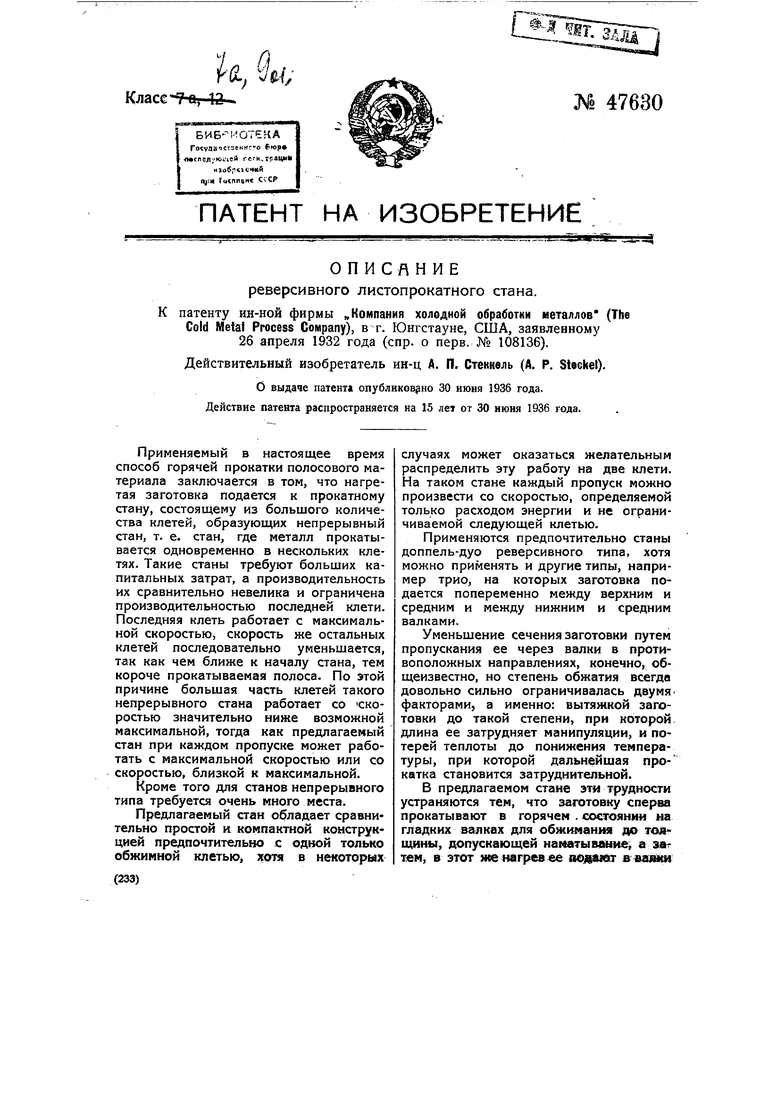

На чертеже фиг. 1 изображает вид прокатного стана сверху; фиг. 2-продольный разрез части стана в увеличенном масштабе; фиг. 3-схему рабочего процесса; фиг. 4-вертикально-продольный разрез клети с одним из мотовил; фиг. 5-вид сверху с частичным разрезом установки, изображенной на фиг. 4; фиг. 6-вид сверху части одного из рольгангов с линейками; фиг. 7- упор для линеек.

Реверсивный листопрокатный стан состоит из клети 52 со станинами 53, несущими рабочие валки 54 и опорные ва;гки 55 (фиг. 1-3). Опорные валки предпочтительно снабжаются антифрикционными подщипниками. Стан снабжен нажимными винтами 56, приводимыми от электродвигателя 57, направляемого от пульта 58, что позволяет быстро регулировать наладку стана. Рабочие валки 54 приводятся от двигателя 59 через передачи 60, 61 и шпиндель.

На обеих сторонах клети 52 имеется по рольгангу 63. На каждой стороне стана имеется по паре валков 64, 68, расположенных на некотором расстоянии от рабочих валков 54. Между клетью и валками 64, 68 помещаются расположенные на сравнительно близком расстоянии друг от друга ролики 65 рольганга, а за ними расположенные на большом расстоянии один от другого ролики 66 и 67. Валки 64, 68 работают в качестве захватных для подачи материала, причем валки 68 имеют перестановку в вертикальной плоскости. В начале прокатки на один из рольгангов 63 подается горячая затотовка, передаваемая рольгангом в стан, обжимающий и вытягивающий ее, после чего заготовка выходит на рольганг 63 с противоположной стороны. Затем стан реверсируется и описанная операция повторяется до тех пор, пока сечение материала не уменьщится настолько, что его можно замотать. По достижении этой стадии обжимания материал отводят вверх от плоскости рольгангов 63 к мотовилам 69, помещенным в обогреваемых камерах 70, расположенных над рольгангом 63. Мотовила состоят из барабанов 71, насаженных на валах 72, приводимых через зубчатую передачу от моторов 73.

Устройство захватных валков показано на фиг. 4. Валки 64 приводятся в действие от моторов 77 (фиг. 1) через передачи 7S, сцепные втулки 75 и шпиндели 76. Моторы 77 управляются от пульта прокатчика 5 так же, как и моторы 73 и 59.

Валки 68 монтированы в подшипнихах 79, перестанавливающихся в станинах 80. От каждого подшипника тянется вверх шток 81 поршня 82 в составляющем верхнюю часть стойки 80 цилиндре 83. Поршни 82 можно поднимать л опускать, регулируя подачу воздуха в цилиндр 83. Работа цилиндров также регулируется от пульта прокатчика 58. Для обеспечения одновременного поднимания и опускания обоих подшипников 79 валка 68 эти подшипники связаны друг с другом. Каждый подшипник снабжен болтом 84, проходйщгм через колодку, могущую перемещаться в вилкообразном конце рычага 55.

Рычаги 95 заключены на качающемся валу 87 так, что подшипники 79 могут перемещаться вверх и вниз только одновременно.

Каждый барабан 71 состоит из расположенных на некотором расстоянии друг от друга дисков 88, связанных призматическими стержнями 89. Барабаны можно приводить в движение в обоих направлениях.

На каждом рольганге 63 имеется по отклонителю 90, направляющему материал к мотовилу. Каждый отклонитель состоит из зубчатки бба, снабженной круговыми канавками, в которых помещаются зубцы 91 для цепи. На валу 93 зубчатки ббй поворотно монтирована рамка 92, несущая ролик 94 с канавками, соответствующими канавкам зубчатки 66а, По роликам сбегают цепи 95, верхняя ветвь которых лежит в плоскости стола, когда рамка 92 находится в своем нижнем положении. Рамка 92 соединена рычагом 96 с угловым рычагом 97, управляемым от гидравлического цилиндра 98. Последний управляется от пульта 5. Когда требуется намотать полосу материала,в цилиндр 98 подается .жидкость под давлением, угловой рычаг 97 поворачивается против часовой стрелки (фиг. 4) и поворачивает рамку 92 на валу 93 вверх. Это приводит отклонитель в положение, показанное на фиг. 4 пунктирно-штриховой линией, и направляет передний конец материала в камеру 10. Наматывание следует начинать предпочтительно, когда материал имеет еще сравнительна большую толщину, примерно около 20 мм. Для такого материала мотовило 69 приводится в действие в направлении, показанном пунктирными линиями. Передний конец сравнительно толстой и жесткой полосы проходит между соседними стержнями барабана 7/. Окружная скорость барабана приблизительно равна скорости поступающего на него материала, который наматывается по мере подачи его захватными валками. По окончании наматывания в одном направлении захватные валки и стан получают движение в обратном направлении, и материал подается назад в валки для следующего пропуска.

Когда сечение материала уменьшится настолько, (приблизительно до 12 мм), что его можно будет круто сгибать, то такое сгибание будет желатеж,ным для отделения окалины.

Поэтому, когда материал прокатан до толщины около 12 мм, приемный бараV бан приводится во вращение в направлении, показанном сплошной стрелкой; наматываниепроизводится по произвольной касательной. Передний конец прокатываемой полосы проходит между стержнями барабана 7/, вращение которого

дублирует полосу, перегибая ее на кромке одного из стержней 69 (см. X-X на фиг. 4). После этого материал идет вокруг надламывающего окалину валка 88. По достижении материалом указанного сечения вопрос об образовании окалины приобретает важное значение. Если окалина не будет удаляться в промежутках между пропусками, то она будет закатываться в полосу и, кроме того, повредит рабочую поверхность рабочих валков. Образование небольшого количества окалины по окончании прокатки имеет сравнительно небольшое значение, но повторное пропускание материала с окалиной через валки не должно иметь места. Огибание материала вокруг валка 99 надламывает окалину и она отваливается или сбрасывается до следующего пропуска, что дает более чистый продукт и увеличивает срок службы валков.

Предполагается, что прокатчик остановит материал немедленно после того, как его задний конец выйдет из рабочих валков 54 прежде, чем он выйдет из-за захватывающих валков 64 и 68, но в том случае, если прокатчик не сделает этого во-время и полоса окажется полностью намотанной, то наружный конец легко можно захватить клещами через промежуток 100 и подать обратно к захватным валкам.

Камеры 70 построены из огнеупорного материала, и требуемая температура поддерживается в них при помощи горелок 102. Расход топлива в этих ка: мерах будет сравнительно мал, так как материал прокатывается на этом стане с большой скоростью деформации, поэтому количество энергии прокатки, превращающееся в теплоту, будет достаточным для заметного замедления охлаждения, тем более, что охлаждающему действию воздуха в промежутке между выходом из валков и окончанием намотки подвергается сравнительно небольшая часть полосы.

Полый вал 72 барабана мотовила снабжен изоляцией J03 и предохранительной муфтой }04. Для охлаждения вала 72 можно пропустить внутри него воздух или воду, причем изоляция J03 предупреждает охлаждение внутренних слоев бунта металла.

Практика показала, что перегибание материала назад через стержни 89 для захвата полосы барабана не оказывает вредного влияния на материал, так как полоса не сгибается при этом под слишком острым углом, кроме того, металл имеет при этом высокую температуру, а прогиб устраняется последующей прокаткой.

Устройство рольгангов 63 боковых переводок показано на фиг. 1, 2, 5 и 6. Рольганги стана приводятся в действие моторами 73. Валок 64, являющийся нижним захватным валком, соединен зубчатой передачей W5 с валками 65, он приводит также через конические шестерни J08 ролики 66 и 66а. Ролики 67 приводятся в действие таким же образом или могут работатц, от особого мотора.

Направляющее устройство состоит из металлических линеек J09, соединенных с параллельными тягами, поворотно монтированными в точках /// на кронштейнах 7/2; прикрепленные к боковым сторонам рольганга линейки J09 покоятся на роликах 67. Рольганг, показанный на фиг. 5, расположен на левой стороне стана (фиг. 1 и 2) и положение линеек, показанное сплошной линией, является их открытым положением для приема материала. Допустим, что заготовка лежит на самом рельганге и ее требуется подать в стан. Ролики 67 пускаются в таком направлении, чтобы перемещать материал вправо. Благодаря трению между линейками 109 и роликами линейки также увлекаются вправо, поворачиваясь на тягах ПО. Это приводит их в положение, показанное пунктирно-штриховыми линиями; из чертежа видно, что в этом положении линейки гораздо ближе друг к другу и могут точно направить материал. Дальнейшее перемещение линеек ограничено упорами 7/J, состоящими из приболченных к рольгангу коробок с буферами /75, снабженными спиральными пружинами 775.

Если ролики 67 приводятся в действие в противоположном направлении, то линейки перемещаются влево (фиг. 5) и поворачиваются обратно в положение, показанное сплошными линиями, причем это движение их ограничивается упорами 7/J. Линейки снабжены колодками 777, прилегающими к упорам, когда линейки находятся в своем внутреннем положении. Тяги 770 имеют на наружном конце добавочное отверстие или отверстия для поворотной монтировки в точке 777, что позволяет изменять их эффективную длину и, тем самым, расстояние между линейками. Рольганг, как видно из фиг. 7, снабжен рядом отверстий для перестановки упоров 775.

Начальное угловое положение тяг на одной стороне рольганга отличается от начального углового положения тяг на другой стороне рольганга. Это объясняется тем, что когда тяги переходят из положения, показанного сплошной линией, в положение, показанное пунктирно-штриховой линией, они перемещаются внутрь до тех пор, пока тяга переходит в положение, перпендикулярное к оси рольганга, а затем несколько наружу, когда тяги переходят из такого перпендикулярного положения в положение покоя.

Если бы угловое положение тяг на обеих сторонах рольганга было одинаковым, то они могли бы притти в перпендикулярное положение одновременно, и тогда линейки могли бы сблизиться настолько, что мешали бы передвижению материала. При показанном устройстве такая возможность исключается. Линейка в верхней части (фиг. 5) приходит во внутреннее положение несколько раньше линейки, расположенной на противоположной стороне. При этом она приходит в соприкосновение с краем прокатываемого материала и придает ему надлежащее направление, а затем, придя в положение покоя, отходит несколько от прокатываемой полосы, которая движется дальше совершенно свободно к стану, но линейка ограничивает ее боковое смещение незначительным зазором, получающимся при перемещении тяг из перпендикулярного положения. Линейка, показанная в нижней части фиг. б, также приходит в соприкосновение с краем полосы, если последняя движется в неправильном положении и тем придает ей надлежащее направление.

Нагретая заготовка подается на один из столов 63 и перемещается в стане и

вперед, а валки 54 постепенно сближаются при помощи нажимных винтов, уменьшая сечение полосы и вытягивая ее. Пропуски выполняются быстро с минимальной потерей времени, так что полоса доводится до толщины, допускающей наматывание, без значительного охлаждения. Затем отклонители приводятся в действие и подают выходящую полосу в одно из мотовил, после чего прокатку продолжают, подавая полосу при помощи захватных валков с одного мотовила на другое. По окончании прокатки материалу дают после последнего пропуска дойти до левого рольганга 63 и до бесцентрового мотовила 118 обычной конструкции, с которого его можно снять.

Предмет изобретения.

1. Реверсивный листопрокатный стан, снабженный обогреваемыми муфелями с мотовилами для намотки металла поспе каждого пропуска и с применением отклонителя прокатываемой полосы от линии прокатки, отличающийся тем, что отклонитель выполнен в виде поворотной около оси 93 рамки 92 с установленными на ней зубчатками бба и 94, несущими бесконечную цепь ббЬ, связанную при посредстве системы рычагов 96, 97 с гидравлическим цилиндром 98.

2.В стане по п, 1 применение направляющего устройства, выполненного в виде скользящих по рольгангу двух линеек 109, щарнирно связанных тягами 110 с кронштейнами //2 и получающих смещение трением роликов 67 рольганга.

3.В реверсивном листопрокатном стане по пп. 1 и 2 применение регулируемых захватных валков 64, 68, помещенных между нагревательными печами и клетью стана и служащих для захвата концов прокатываемого материала и повторной подачи к рабочим валкам 54 (фиг. 3). к патенту ин-ной фирмы ,, Компания хододпой обработки металлов № 47630 к патенту ин-ной фирмы , Компания холодной обработни металлов № 47630

67 Фи

6ff г 4 к патенту ин-ной

j-ti jjf фирмы ,, Компания холодной обработки металлов JVs 47630

Авторы

Даты

1936-06-30—Публикация

1932-04-26—Подача