Стяжки и диск стерж«я предназначены для фиксации сегментов стержня на заданном диаметре.

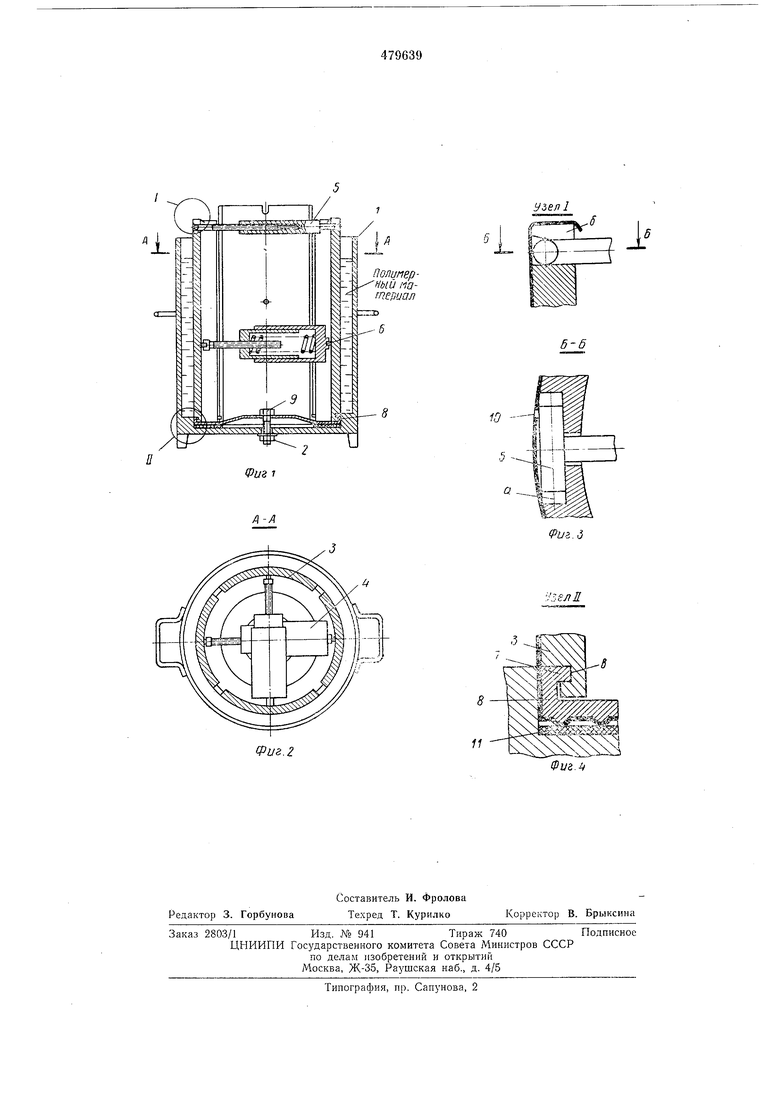

Сегменты обертывают оболочкой 10 из тонкого листового материала (на-пример, фольги), закрывающей проемы между сегментами и огибающей снизу диск стержня.

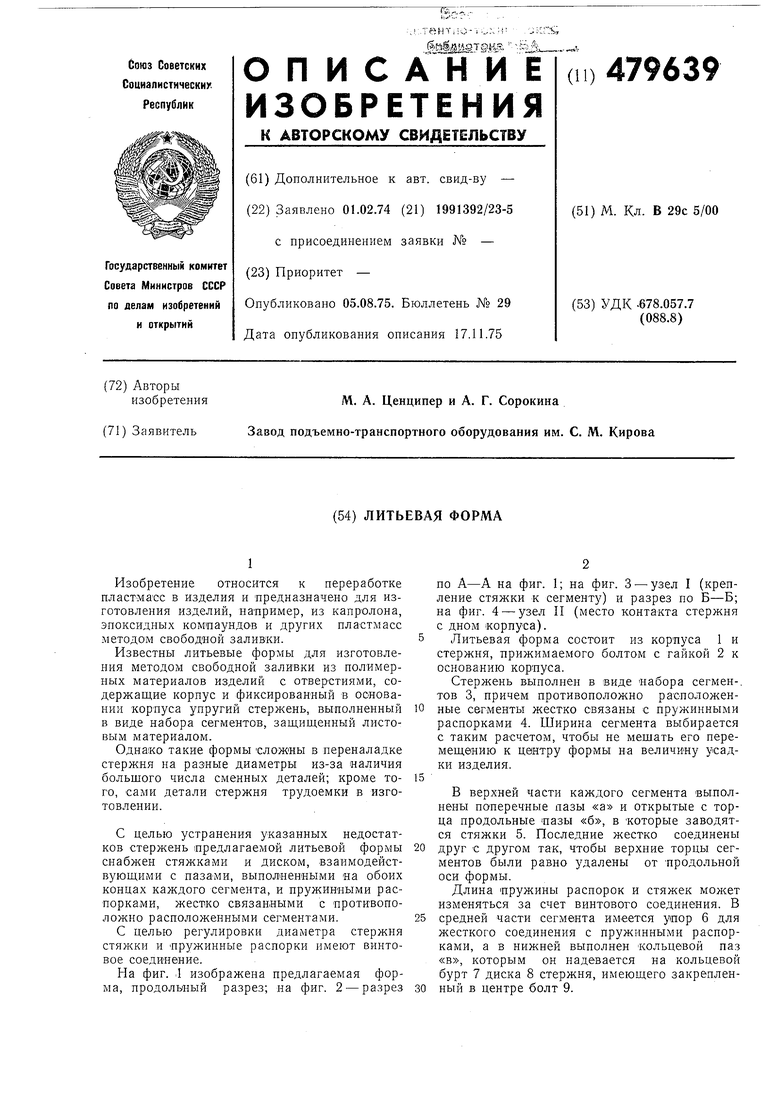

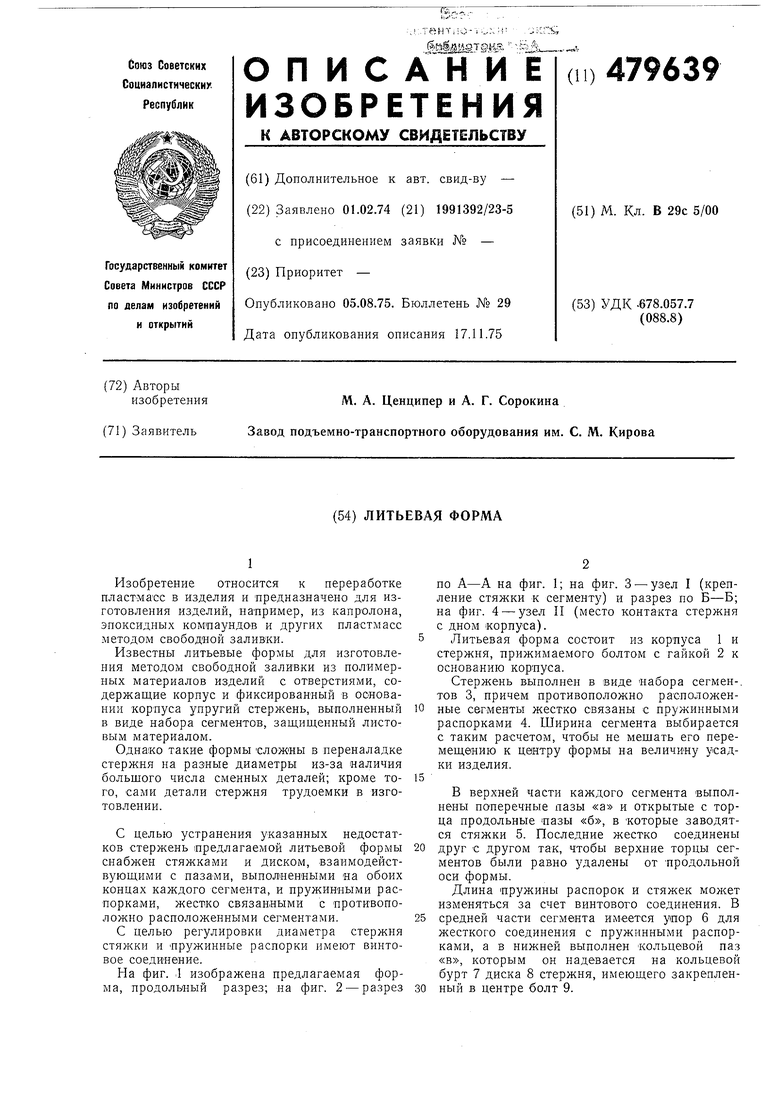

На основание корпуса формы кладут кольцо 11 из эластичного материала. Высота диска стержня вместе с этим -кольцом и оболочкой должна быть «е больше глубины кольцевой выточки основания корпуса, чтобы не препятствовать усадке полимерного материала. Диск стержня выполнен из материала с большим коэффициентом линейного расширения, чем у материала основания корпуса.

Порядок работы с формой следующий.

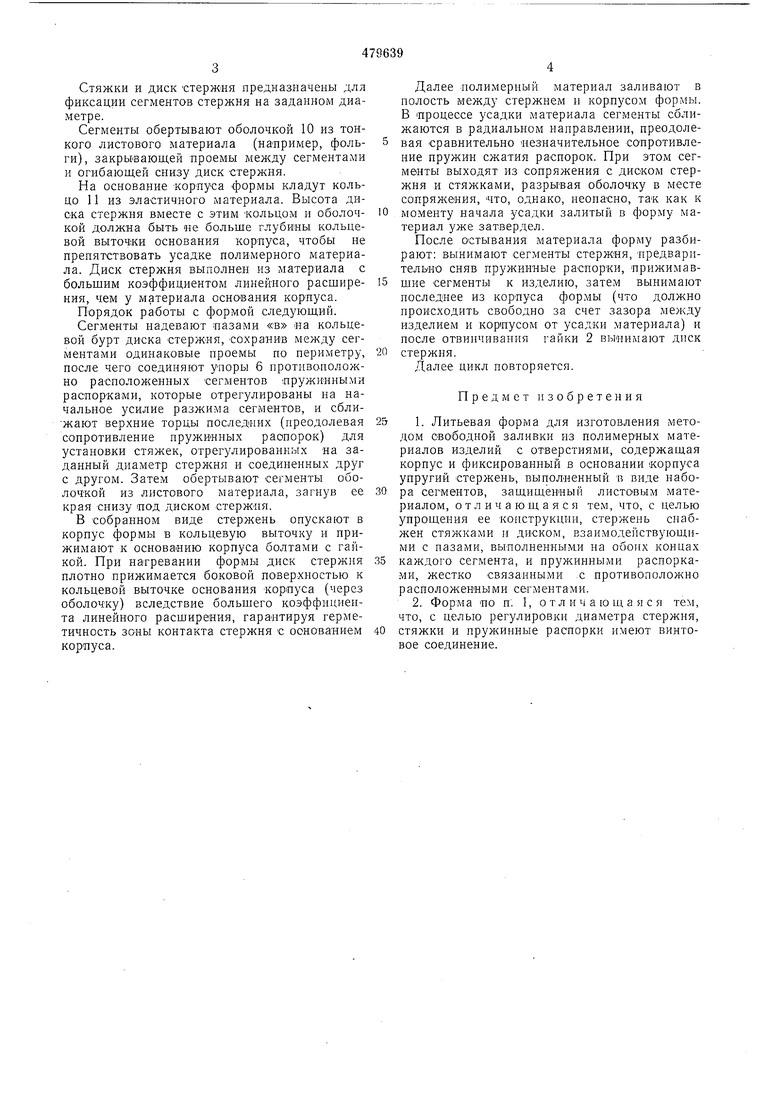

Сегменты надевают пазами «в «а кольцевой бурт диска стержня, сохранив между сегментами одинаковые нроемы по периметру, после чего соединяют упоры 6 противоположно расположенных сегментов пружипными распорками, которые отрегулированы на начальное усилие разжима сегментов, и сближают верхние торцы последних (преодолевая сопротивление пружинных раонорок) для установки стяжек, отрегулированных на заданный диаметр стержня и соединенных друг с другом. Затем обертывают сегменты оболочкой из листового материала, загнув ее края снизу под диском стержпя.

В собранном виде стержень опускают в корпус ф|ормы в кольцевую выточку и прижимают к основанию корпуса болтами с гайкой. При нагревании формы диск стержня плотно прижимается боковой поверхностью к кольцевой выточке основания корпуса (через оболочку) вследствие большего коэффициента линейного расширения, гарантируя герметичность зоны контакта стержня с основанием корпуса.

Далее полимерпый материал заливают в полость между стержнем и корпусом формы. В процессе усадки материала сегменты сближаются в радиальном направлении, преодолевая сравнительно незпачительное сопротивление пружин сжатия распорок. При этом сегменты выходят из сопряжения с диском стержня и стяжками, разрывая оболочку в месте сопряжения, ЧТО, однако, неопасно, так как к моменту начала усадки залитый в форму материал уже затвердел.

После остывания материала форму разбирают; вынимают сегл1енты стержня, предварительно сняв пружинные распорки, прижимавшие сегменты к изделию, затем вынимают последнее из корпуса формы (что должно происходить свободно за счет зазора между изделием и корпусом от усадки материала) и после отвинчивания гайки 2 вынимают диск стержня.

Далее цикл повторяется.

Предмет изобретения

1. Литьевая форма для изготовления методом свободной заливки из полимерных материалов изделий с отверстиями, содержащая корпус и фиксированный в основании корпуса упругий стержень, выполненный в внде набора сегментов, защищенный листовым материалом, отличающаяся тем, что, с целью упрощения ее коиструкции, стержень снабжен стяжками и диском, взаимодействуюпхими с пазами, выполненными на обоих концах каждого сегмента, и пружинными распорка.ми, жестко связанными с противоположно расположенными сегментами.

2. Форма по п. 1, отличающаяся тем, что, с целью регулировки диаметра стержня, стяжки и пружинные распорки имеют винтовое соединение. узел 1 ffyasasKs O С 5 1/5 Полцпер ныи материал10 -i. J I

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВРАЩАТЕЛЬНОГО ДВИЖЕНИЯ АБРАМОВА В. А. | 2016 |

|

RU2686648C9 |

| ВИНТОВАЯ СТЯЖКА-РАСПОРКА | 1990 |

|

RU2011633C1 |

| Раструбный стержень для изложницы центробежной машины | 1978 |

|

SU719798A1 |

| Стержень для получения полых слитков | 1986 |

|

SU1470429A1 |

| Устройство для получения вращательного движения Абрамова Валентина Алексеевича (Абрамова В.А.) | 2016 |

|

RU2654690C9 |

| УСТРОЙСТВО ДЛЯ МЫТЬЯ, ОТЖИМА ПОЛОВОЙ ТРЯПКИ И ОСВЕТЛЕНИЯ ВОДЫ | 2003 |

|

RU2281019C2 |

| Контейнер для транспортировки и/или хранения отработавших тепловыделяющих сборок | 2019 |

|

RU2707868C1 |

| Опалубка для изготовления кольцевых элементов | 1983 |

|

SU1105317A1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ И СВАРКИ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНОЙ ПЛЕНКИ | 2011 |

|

RU2486116C2 |

| АВТОМАТИЧЕСКИЙ ВОЗДУШНЫЙ ОДНОПРОВОДНОЙ ТОРМОЗ | 1926 |

|

SU5156A1 |

Авторы

Даты

1975-08-05—Публикация

1974-02-01—Подача