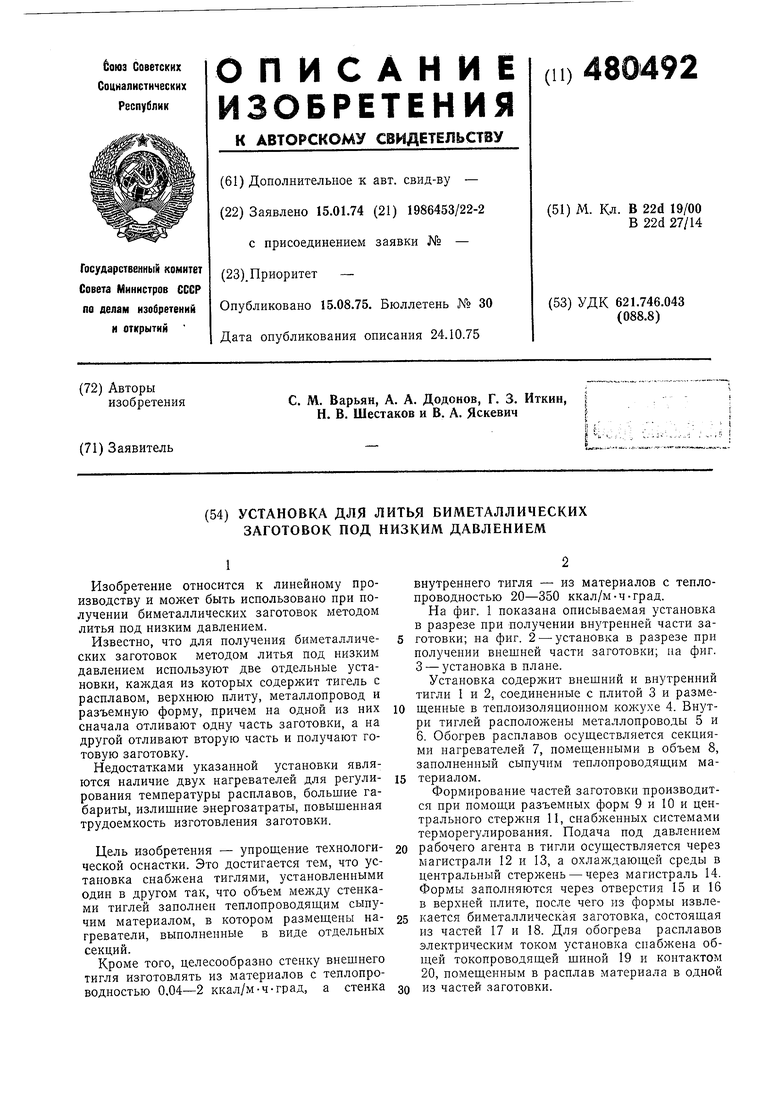

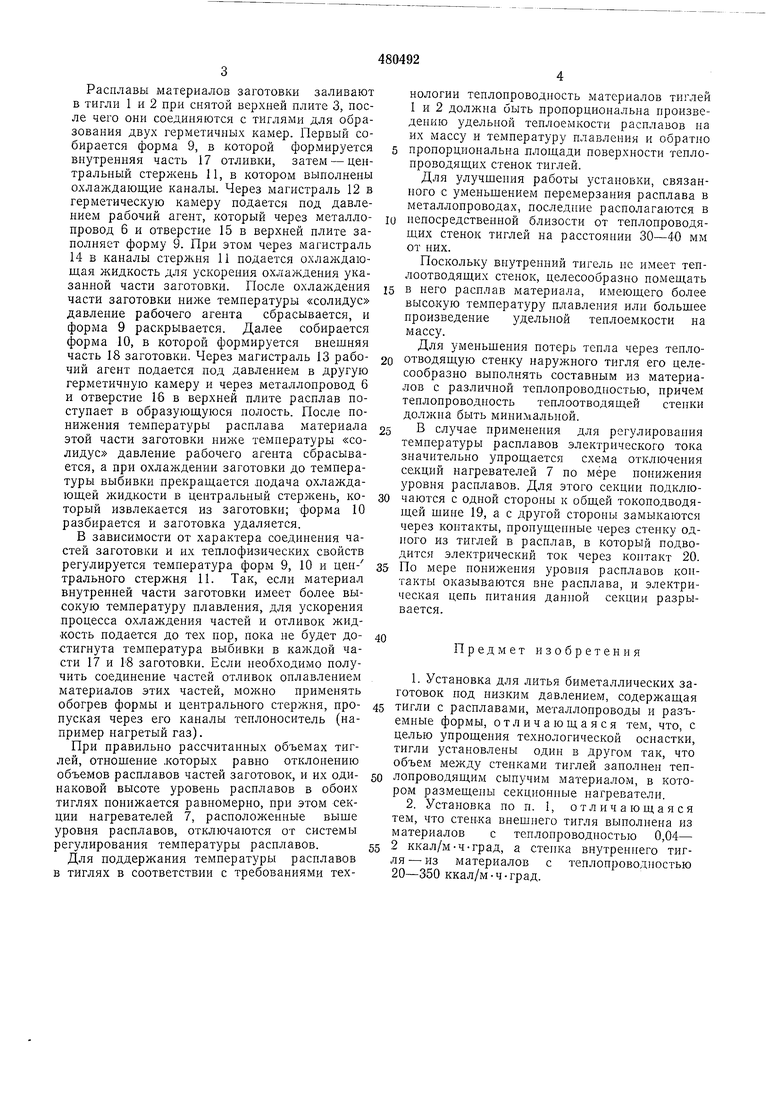

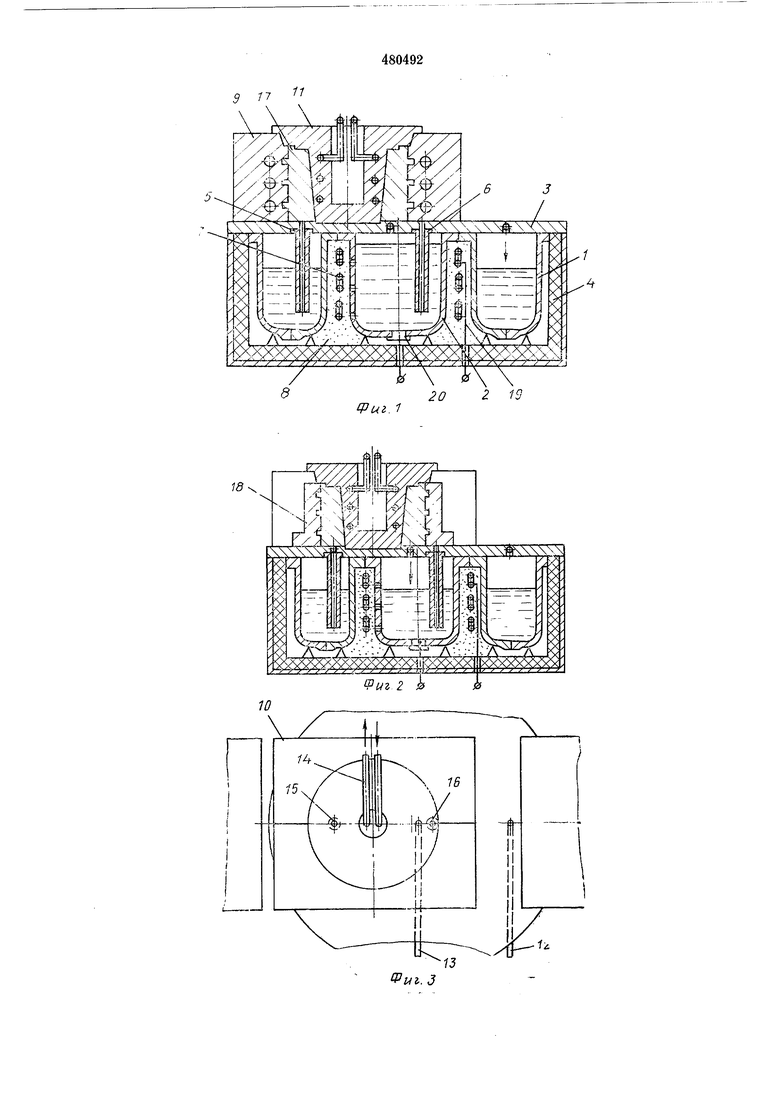

Расплавы материалов заготовки заливают в тигли 1 и 2 при снятой верхией плите 3, после чего они соединяются с тиглями для образования двух герметичных камер. Первый собирается форма 9, в которой формируется внутренняя часть 17 отливки, затем - центральный стержень 11, в котором выполнены охлаждающие каналы. Через магистраль 12 в герметическую камеру подается под давлением рабочий агент, который через металлопровод 6 и отверстие 15 в верхней плите заполняет форму 9. При этом через магистраль 14 в каналы стержня И подается охлаладающая жидкость для ускорения охлаждения указанной части заготовки. После охлаждения части заготовки ниже температуры «солидус давление рабочего агента сбрасывается, и форма 9 раскрывается. Далее собирается форма 10, в которой формируется внешняя часть 18 заготовки. Через магистраль 13 рабочий агент подается под давлением в другую герметичную камеру и через металлопровод 6 и отверстие 16 в верхней плите расплав поступает в образующуюся полость. После понижения температуры расплава материала этой части заготовки ниже температуры «солидус давление рабочего агента сбрасывается, а при охлаждении заготовки до температуры выбивки прекращается лодача охлаждающей жидкости в центральный стержень, который извлекается из заготовки; форма 10 разбирается и заготовка удаляется. В зависимости от характера соединения частей заготовки и их теплофизических свойств регулируется температура форм 9, 10 и центрального стержня 11. Так, если материал внутренней части заготовки имеет более высокую температуру плавления, для ускорения процесса охлаждения частей и отливок жидкость подается до тех пор, пока не будет достигнута температура выбивки в каждой части 17 и 18 заготовки. Если необходимо получить соединение частей отливок оплавлением материалов этих частей, можно применять обогрев формы и центрального стержия, пропуская через его каналы теплоноситель (например нагретый газ). При правильно рассчитанных объемах тиглей, отношение которых равно отклонению объемов расплавов частей заготовок, и их одинаковой высоте уровень расплавов в обоих тиглях понижается равномерно, при этом секции нагревателей 7, расположенные выше уровня расплавов, отключаются от системы регулирования температуры расплавов. Для поддержания температуры расплавов в тиглях в соответствии с требованиями технологии теплопроводность .материалов тиглей I и 2 должна быть пропорциональна произведению удельной теплоемкости расплавов на их массу и температуру плавления и обратно пропорциональна площади поверхности теплопроводящих стенок тиглей. Для улучшения работы установки, связанного с уменьщением перемерзания расплава в металлопроводах, последние располагаются в непосредственной близости от теплопроводящих стенок тиглей на расстоянии 30-40 мм от них. Поскольку внутренний тигель не имеет теплоотводящих стенок, целесообразно помещать в него расплав материала, имеющего более высокую температуру плавления или большее произведение удельной теплоемкости на массу. Для уменьшения потерь тепла через теплоотводяшую стенку наружного тигля его целесообразно выполнять составным из материалов с различной теплопроводностью, причем теплопроводность теплоотводящей стенки должна быть минимальной. В случае применения для регулирования температуры расплавов электрического тока значительно упрощается схема отключения секций нагревателей 7 по мере понижения уровня расплавов. Для этого секции подключаются с одной стороны к общей токоподводящей щине 19, а с другой стороны замыкаются через контакты, пропущенные через стенку одного из тиглей в расплав, в который подводится электрический ток через контакт 20. По мере понижения уровня расплавов контакты оказываются вне расплава, и электрическая цепь питания данной секции разрывается. Предмет изобретения 1. Установка для литья биметаллических заготовок под низким давлением, содержащая игли с расплавами, металлопроводы и разъмные формы, отличающаяся те.м, что, с елью упрощения технологической оснастки, игли установлены однн в другом так, что бъем между стенками тиглей заполнен тепопроводящим сыпучим материалом, в котоом размещены секционные нагревателн. 2. Установка по п. 1, отличающаяся ем, что стенка внешнего тигля выполнена из атериалов с теплопроводностью 0,04- ккал/м-ч-град, а стенка внутреннего тигя- из материалов с теплопроводностью 0-360 ккал/м-ч-град.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для литья под низким давлением с выплавляемыми стержнями | 1974 |

|

SU481366A1 |

| Установка для литья под газовым давлением | 1980 |

|

SU880624A1 |

| Установка для литья под газовымдАВлЕНиЕМ лЕгКО-ОКиСляющиХСяРАСплАВОВ | 1978 |

|

SU793713A1 |

| Способ литья с формированием однородной мелкозернистой структуры металла | 2020 |

|

RU2765031C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВКИ ПОРШНЯ | 2009 |

|

RU2418651C2 |

| Способ литья под регулируемым газовым давлением в разовые формы | 1982 |

|

SU1061910A1 |

| Установка для литья под газовым давлением | 1980 |

|

SU889277A1 |

| Установка для литья под газовым давлением | 1978 |

|

SU763037A1 |

| Установка для литья под низким давлением | 1975 |

|

SU530747A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 2007 |

|

RU2328359C1 |

Авторы

Даты

1975-08-15—Публикация

1974-01-15—Подача