1

ИзобретеЕме относится к области питейного производства и может быть использовано при получении литых заготовок с выплавляемыми стержнями методом литья под низким давлением.

Известны установки для литья под низким давлением, содержащие герметичную камеру с расплавом материала отливки, с помощью которой давление рабочего агента подается на зеркало расплава, металлопро- вод для подвода расплава, форму и нагреватели для регулирования температуры расплава.

Однако при получении отливок с внутренними полостями необходимо применять песчаные стержни, не обладающие достаточной прочностью и потому снижающие возможности процесса по повышению давления на зеркало расплава. В случае применения выплавляемых металлических стержней их не,обходимо изготавливать, устанавливать в форму и выплавлять из отливки на специальном оборудовании, что увеличивает трудоемкость получения заготовки, расход материала с тержня, энергозатраты.

Цель изобретения - увеличить производительность установки и уменьщить ее габариты.

Это достигается тем, что установка, кроме герметичной камеры для расплава материала отливки с металлопроводом и нагревателями, содержит вторую герметичную камеру для расплава материала стержня с металлопроводом и нагревателями, расположенную рядом с первой и заключенную с ней в общий изоляционный кожух.

Установка имеет две разъемные формы для получения стержня и заготовки и верхнюю плиту, в которой размещены отверстия для заполнения форм расплавами материалов и слива расплава материала стержня и теплообменное устройство, позволяющее ускорить процесс затвердевания отливки и стержня и выплавки материала стержня.

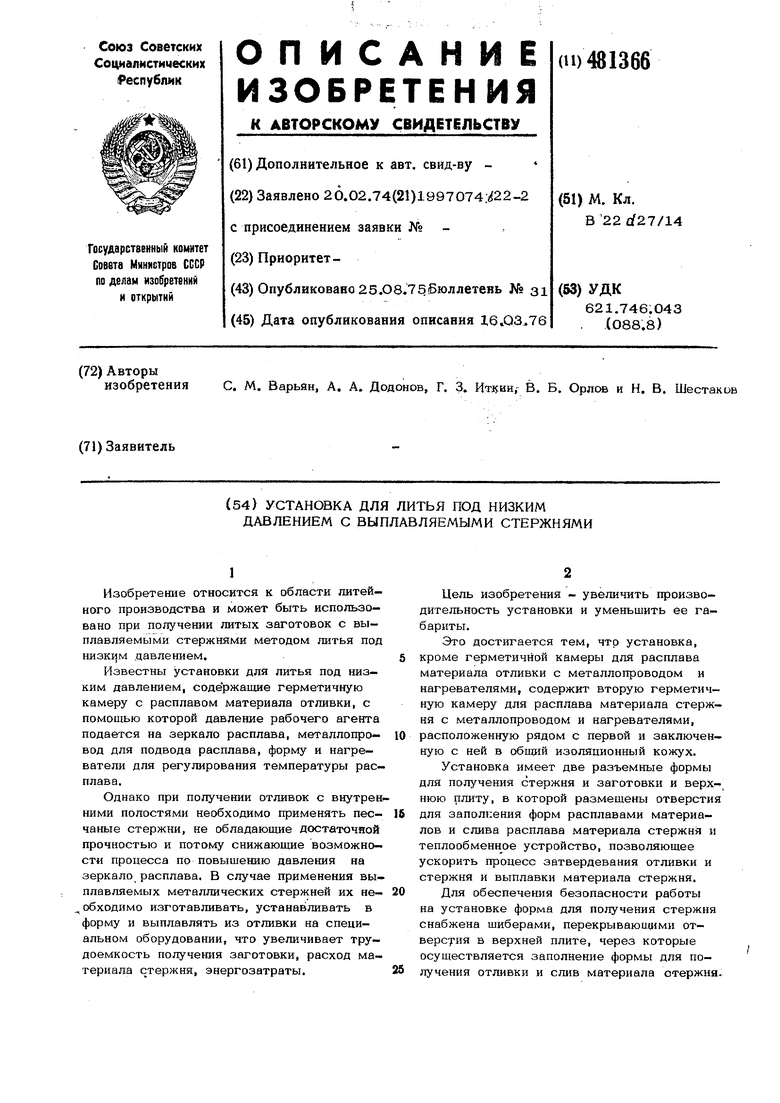

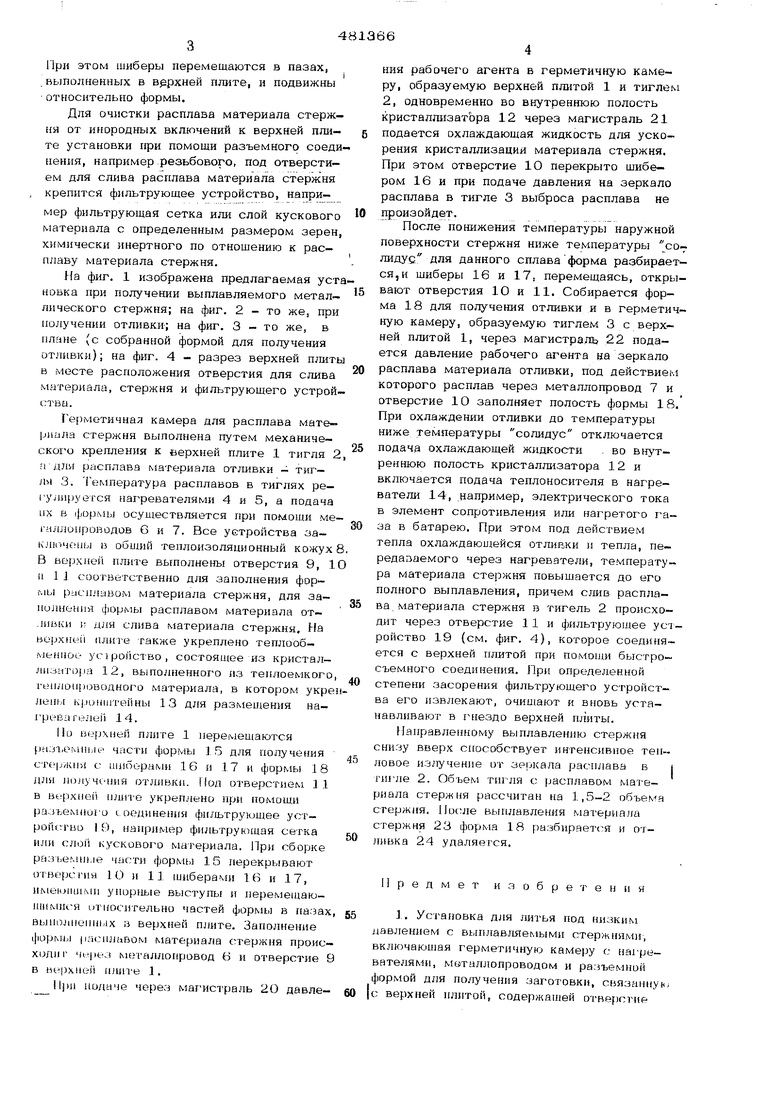

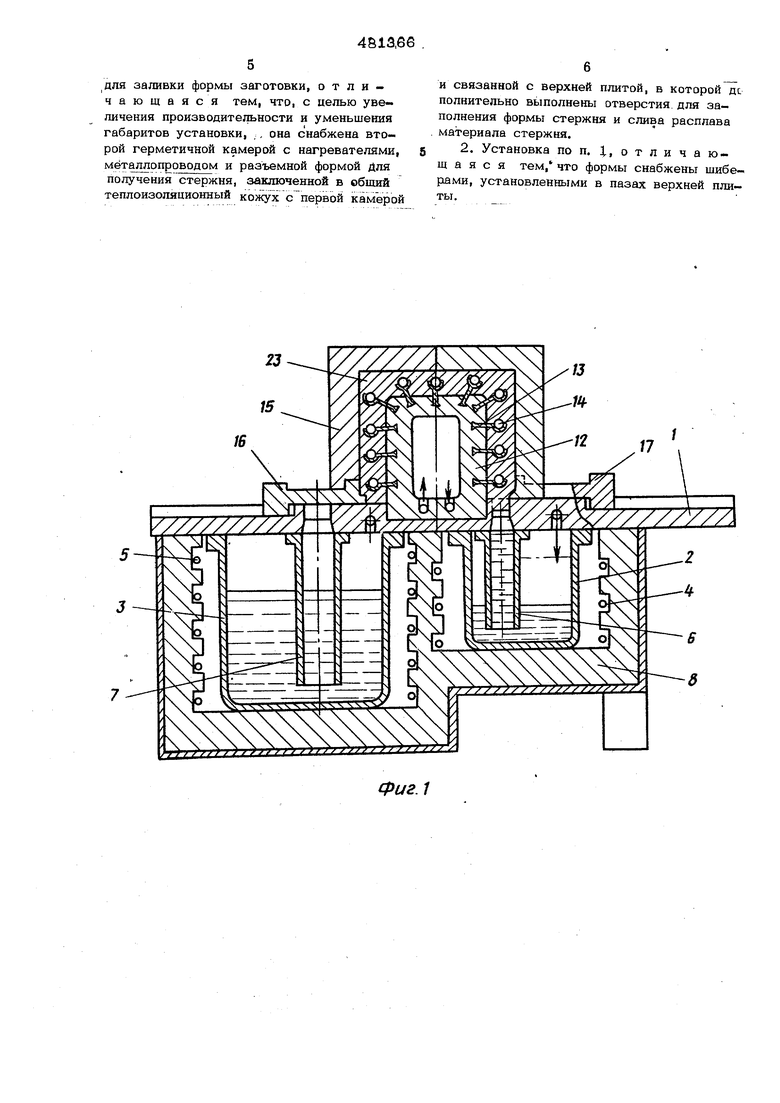

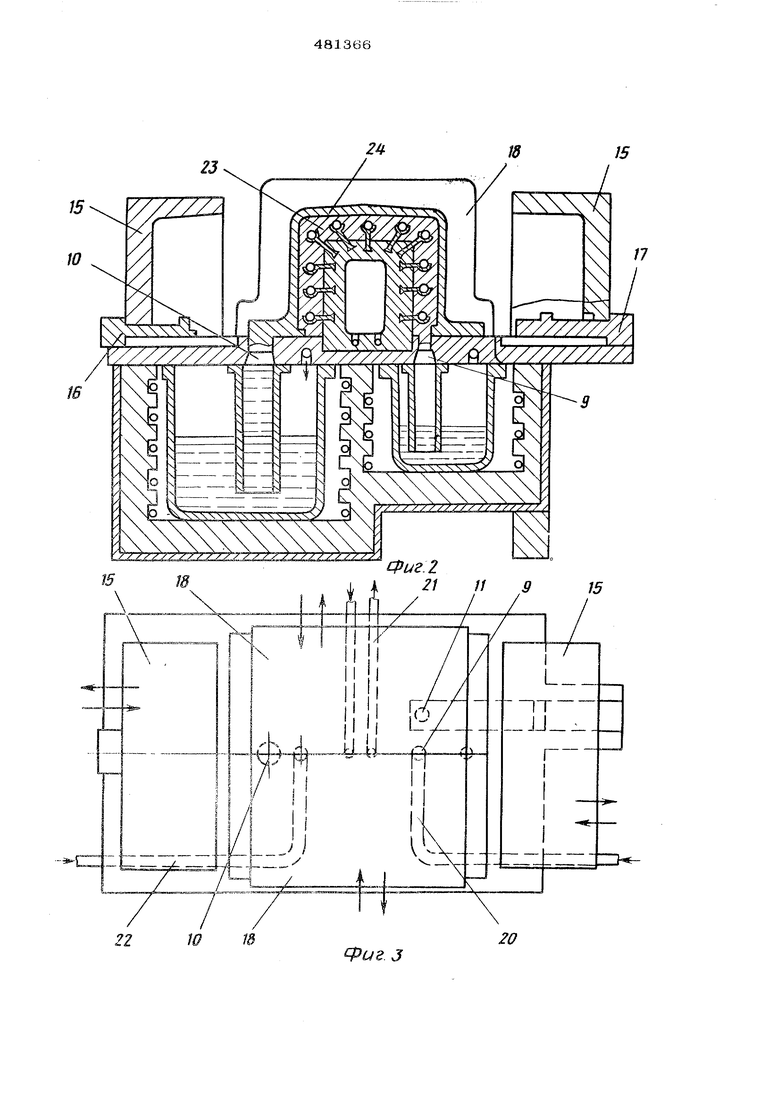

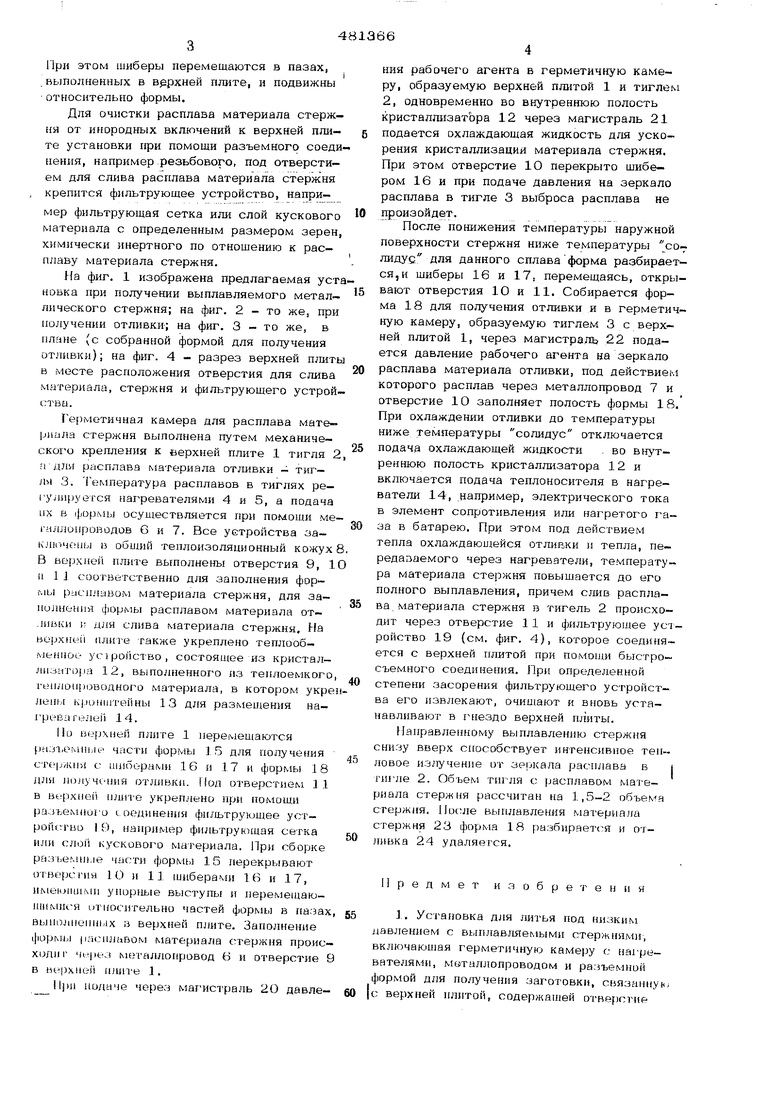

Для обеспечения безопасности работы на установке форма для получения стержня снабжена шиберами, перекрываюишми отверсуия в верхней плите, через которые осуществляется заполнение формы для получения отливки и слив материала стержня. При этом пиберы перемешаются в пазах, выполненных в верхней плите, и подвижны относитель1ю формы. Для очистки расплава материала стержня от инородных включений к верхней плите установки при помаши разъемного соеди нения, например резьбового, под отверстием для слива расплава материала стержня крепится фильтрующее устройство, например фильтрующая сетка или слой кускового материала с определенным размером зерен химически инертного по отношению к расплаву материала стержня. На фиг. 1 изображена предлагаемая уст новка при получении выплавляемого металлического стержня; на фиг, 2 - то же, при получении отливки; на фиг. 3 - то же, в плане (с собранной формой для получения отливки); на фиг. 4 - разрез верхней плит в месте расположения отверстия для слива материала, стержня и фильтрующего устрой ства. 1ерметичнал камера для расплава материала стержня выполнена путем механинеского крепления к верхней плите 1 тигля 2 а ты расплава материала отливки - тигля 3. Чемпература расплавов в тиглях регу 1ируегся нагревателями 4 и 5, а подача их в ijOpMbi осуществляется при помощи ме 1нл юироводов 6 и 7. Все устройства за- ключень в общий теплоизоляционный кожух В верхней плите выполнены отверстия 9, 1 II 1 1 соответственно для заполнения формы расплавом материала стержня, для за- иилнення cjiopMbi расплавом материала отjiiBKH 1 для слива материала стержня. На Bopxiieii цлиге также укреплено теплооб- jeHiioo уоройство, состоящее из кристалjiu3iiTi)iia 12, выполненного из тегыюемкого ге11ло11р1:)водного материала, в котором укре лены криниггеГшы 13 для размещения нагрева rejieii 14. HD плите 1 перемещаются рг131,омные части формы . 5 для получения с цшборами 16 и 17 и формы 18 дли получения отливка. Кол отверстием 1 1 в Bepxiieii илите укреплено при помощи разъемного соединения фильтрующее уст- роЙ1-гво I О, например фильтрующая сетка чин слой кускового материала. При сборке разьемиые части формЕ 1 15 перекрывают отверсгия 1О и 11 ииберами 16 и 17, имеющими упорные выступы и перемещающимися итносительно частей формы в пазах выполненных а верхней плите. Заполнение i(iL)pMiji (1а ;илавом материала стержня происходи i- 4ejit-3 металлопровод 6 и отверстие 9 в верхней илите 1. lljiji подаче через магистраль 20 давления рабочего агента в герметичную камеру, образуемую верхней плитой 1 и тиглем 2, одновременно во внутреннюю полость кристаллизатора 12 через магистраль 21 подается охлаждающая жидкость для ускорения кристаллизации материала стержня. При этом отверстие 10 перекрыто шибером 16 и при подаче давления на зеркало расплава в тигле 3 выброса расплава не произойдет. После понижения температуры наружной поверхности стержня ниже температуры солидус для данного сплава форма разбирается, и шиберы 16 и 17, перемешаясь, открывают отверстия 10 и 11. Собирается форма 18 для получения отливки и в герметичную камеру, образуемую тиглем 3с верхней плитой 1, через магистра.ль 22 подается давление рабочего агента на зеркало расплава материала отливки, под действием которого расплав через металлопровод 7 и отверстие 10 заполняет полость формы 18. При охлаждении отливки до температуры ниже температуры солидус отключается подача охлаждающей жидкости . во вн треннюю полость кристаллизатора 12 и включается подача теплоносителя в нагреватели 14, .например, электрического тока в элемент сопротивления или нагретого га за в батарею. При этом под действием тепла охлаждающейся отливки и тепла, передаваемого через нагреватели, температура материала стержня повышается до его полного выплавления, причем CJUIB распла- ва материала стержня в тигель 2 происходит через отверстие 11 и фильтрующее устройство 19 {см. фиг. 4), которое coeди IЯ ется с верхней плитой при помощи быстросъемного соединеЕшя. При определенной степени засорения фильтрующего устройства его извлекают, очищают и вновь устанавливают в гнездо верхней плиты. Направленному выплавлению стержня снизу вверх способствует интенсивное тепловое излучение от зеркала расплава в i iiiiiie 2. Объем тпгля с расплавом материала стержня рассчитан на 1,5-2 объема стержня. Пос;ле выплавления материала стержня 23 форма 18 разбиряетсЯ и отливка 24 удаляегся. Предмет изобретения 1. Установка для литья под низким давлением с выплавляемыми стержнями, включающая герметичную камеру с Eiarpeвателями, мыталлопроводом и разъемной формой для получения заготовки, связанную |с верхней плитой, содержащей отверстие

дпя заливки формы заготовки, отличающаяся тем, что, с целью увеличения производительности и уменьшения габаритов установки, ., она снабжена второй герметичной камерой с нагревателями, мёталлопроводом и разъемной формой Для получения стержня, заключенной в общий теплоизоляционный кожух с первой камерой

и связанной с верхней плитой, в которой дс полнительно выполнены отверстия, для заполнения формы стержня и слива расплава . материала стержня.

2. Установка по п. 1, отличающая с я тем, что формы снабжены шиберами, установленными в пазах верхней плиты.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для литья под низким давлением биметаллических заготовок | 1974 |

|

SU480492A1 |

| Установка для литья под газовым давлением | 1980 |

|

SU880624A1 |

| Установка для литья под низким давлением | 1975 |

|

SU534306A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

RU2051005C1 |

| ОТЛИВКИ В ЭЛЕКТРОМАГНИТНОЙ ФОРМЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2402405C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 2007 |

|

RU2328359C1 |

| Установка для литья под низким давлением | 1975 |

|

SU530747A1 |

| Установка для получения литых заготовок | 1976 |

|

SU603493A1 |

| Установка для литья с противодав-лЕНиЕМ | 1979 |

|

SU821053A1 |

| Установка для литья под газовым давлением | 1978 |

|

SU763037A1 |

.-.-г- т ю US J

Фиг.

Авторы

Даты

1975-08-25—Публикация

1974-02-20—Подача