(5) УСТАНОВКА ДЛЯ ЛИТЬЯ ПОД ГАЗОВЫМ ДАВЛЕНИЕМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для литья под газовым давлением | 1980 |

|

SU880624A1 |

| Установка для литья с противодавлением | 1979 |

|

SU827259A1 |

| Установка для литья с противодавлением | 1979 |

|

SU831315A1 |

| Установка для литья с противодав-лЕНиЕМ | 1979 |

|

SU821053A1 |

| Установка для литья с противодавлением | 1979 |

|

SU791453A1 |

| Установка для литья под газовымдАВлЕНиЕМ лЕгКО-ОКиСляющиХСяРАСплАВОВ | 1978 |

|

SU793713A1 |

| Способ литья под газовым давлением | 1978 |

|

SU789238A1 |

| Установка для литья под газовым давлением | 1978 |

|

SU763037A1 |

| Установка для литья с противодавлением | 1979 |

|

SU791452A1 |

| Способ литья алюминиевых сплавов под газовым давлением | 1978 |

|

SU789237A1 |

Изобретение относится к литейному производству, в частности к литью с применением перепадов газового давле ния. Известна установка, содержащая ге метичную обогреваемую камеру для рас плава, металлопровод, форму и механизм для ее разъема, систему подачи и сброса давления газа для камеры. За счет действия давления газа расплав по метаЛлопроводу поступает в форму и кристаллизуется. Применяемое давление не превышает 2 кгс/см Г ЗОднако такое относительно небольшое давление не позволяет значительно повысить механические свойства от ливок.При изготовлении отливок, имеющих массивные узлы, в этом случае необходимо применение значительных по объему прибылей, что увеличивает расход сплава необходимого для изгоtoвлeния отливки. Наиболее близкой к предлагаемому является установка длЯ литья с протйводавлением, содержащая четыре плиты, связанные колоннами, обогреваемую герметичную камеру с тиглем для расплава и металлопроводом, герметичный кожух с формой, механизмы разъема и запирания кожуха, механизм выталкивания отливки, систему бесступенчатой подачи и сброса давления газа для камеры и кожуха и автоматическую систему управления 21/ -Однако при изготовлении отливок с малой и средней толщиной..стелки р связи- с малым временем кристаллизации отливки действие противодавления в кожухе практически не повышает ее качества и приводит к снижению производительности процесса, так как операция расплава производится после заполнения газом объемов кожуха и камеры. Кроме того, процесс требует повышенного расхода газа, давление которого в кожухе и камере до операции заливки равны.

Цель изобретения - повышение производительности процесса и снимание расхода газа.

Поставленная цель достигается тем что известная установка, содержащая связанные колоннами плиты, обогреваемую герметичную камеру с тиглем для расплава и металлопроводом, герметичный кожух с формой, механизм разъема и запирания кожуха, механизм выталкивания отливки, систему бесступенчатой подачи и сброса высокого давления газа для камеры и кожуха и автоматическую систему управления, снабжена системой двухступенчатой подачи низкого давления газа в герметичную ка(меру, расположенную параллельно системе бесступенчатой подачи давления в камеру и переключателями режимов этих систем, связанные с автоматической системой управления, имеющей температурные датчики в форме.

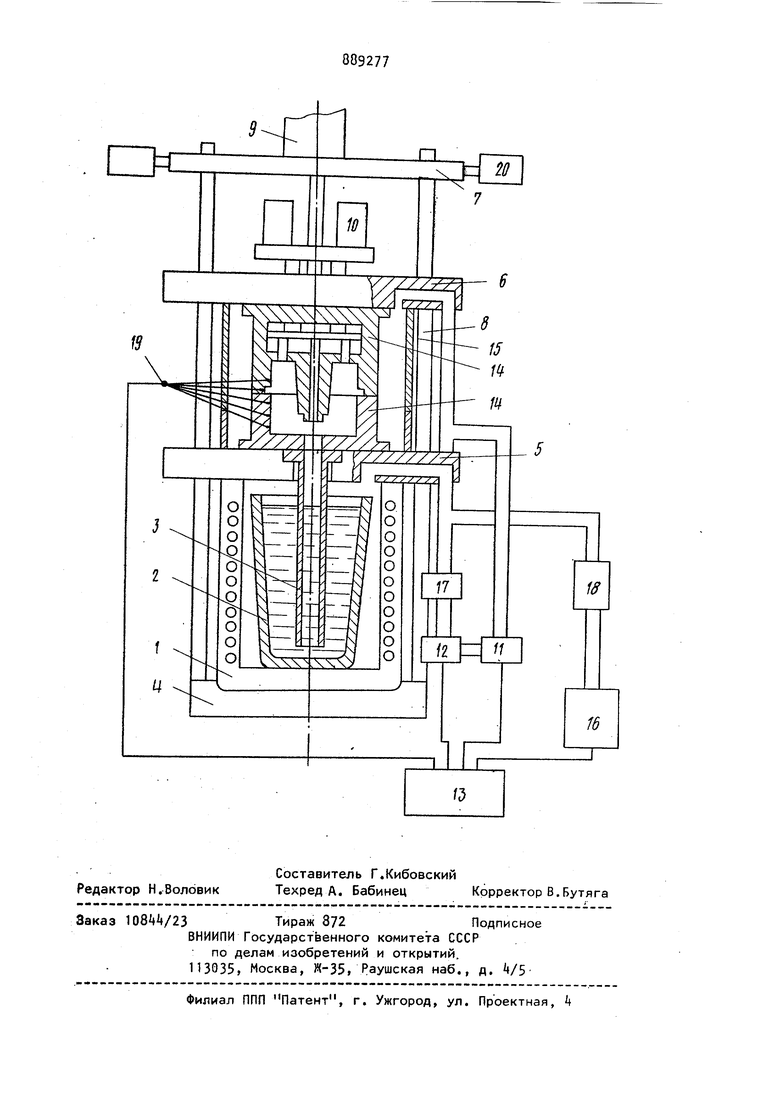

На чертеже представлен продольный разрез установки.

Установка содержит герметичную камеру 1 с тиглем 2 и металлопроводом 3. Нижняя плита k, промежуточная плита 5 подвижная плита 6, верхняя плита 7, связаны колоннами 8. На верхней плите расположен механизм 9 закрытия, на подвижной плите - механизм 10 выталкивания отливки.

Для подачи и сброса высокого давления газа в кожух служит, система 11 в камеру - система 12, связанные с автоматической системой 13 управления процессом формирования отливки в форме Н, помещенной в кожух 15. Для подачи низкого давления в камеру служит система 16. Переключение систем высокого давления осуществляется переключателями 17 и 18, режимов. 0 форме установлены температурные датчики 19. Для герметизации камеры и кожуха служит механизм 20.

Установка работает следующим образом.

В разогретый тигель заливают расплав, механизмом 9 закрывают форму 1 и кожух 15 и механизмом 20 запирают их, осуществляя герметизацию. Затем по команде системы 13 переключатель 18 открывает магистраль и система 1б подает газ под низким давлением в герметичную камеру 1, Под действием этого давления расплав по металлопроводу 3 заполняет рабочую полость формы И. Для повышения качества отливок после заполнения формы.

фиксируемого одним из датчиков 19, система 13 подает команду на закрытие переключателя 18 и открытие переключателя 17, после чего система 12 подает в камеру газ под высоким давлением. При изготовлении отливок, имеющих металлоемкие узлы, питаемые прибылями, одновременно система 13 включает систему 11, подающую газ под

10 давлением в кожух 15. В результате прибыль работает под повышенным газовым давлением, что позволяет уменьшить ее объем и следовательно снизить расход сплава на изготовление

15 отливки.

После кристаллизации отливки, фиксируемой датчиками 19, под действием высокого давления газа в камере 1 и кожухе 15, система,13 подает команду

20 и системы 11 и 12 сбрасывают газ из камеры и кожуха. Затем отливка охлаждается до технологически необходимой температуры, фиксируемой датчиками 19, механизм 20 отпирает систему плит 4-7, разгерметизируя кожух и камеру. Далее механизм 9 поднимает плиту 6, с верхними частями формы и кожуха, механизм 10 выталкивает отливку, которая удаляется и цикл пов, т.оряется вновь.

При изготовлении отливок с равномерной средней толщиной стенки (5-1 О мм) ,не имеющих массивных узлов, применение кожуха не обязательно, что упрощает монтаж формы и улучшает ее теплообмен с окружающей средой. Для таких отливок можно не подавать газ под высоким давлением в камеру, а заполнение формы и кристаллизацию отливки осуществлять под низким давлением.

Для отливок с равномерной толщиной стенки (свыше 10-15 мм) целесообразно заполнение формы производить под действием противодавления, для чего газ под высоким давлением темами 11-12 подается в кожух 15 и камеру 1, а. затем js кожухе это давление снижается на технологически необходимую величину, создавая раз.ность давлений, под действием которой

50 и происходит заполнение формы расплавок.

Таким образом, предлагаемая конструкция установки позволяет производить изготовление отливок под низ.55 КИМ газовым давлением, с противодавлением и комбинированным способом с заполнением формы под низким давлением и кристаллизацией - под высоким.

Это значительно расширяет номенклатуру изготавливаемых отливок и позволяет применять наиболее оптимальные процессы в зависимости от герметических особенностей отливки.

Оптимальными процессами изготовления отливок на предлагаемой установке следует считать для: отливок с равномерно средней толщиной стенок (до 10 мм) - литье под низким (до 1 кгс/см ) давлением; с толстостенных отливок - литье с противодавлением (при давлении кгс/см), отливок с массивными металлоемкими узлами, питаемыми литниковой и прибыльной системами - комбинированный способ.

При изготовлении тонкостенных отливок температура потока расплава быстро снижается и создается опасность его перестывания. В этом случае заполнение формы начинается системой 13 под низким давлением. После снижения температуры потока расплава до величины на 10-80 С ниже температуры ликвидуса, фиксируемого датчиками 19, включается система 12, подающая в камеру газ под повышенным давлением. При этом система 13 обеспечивает увеличение скорости нарастания давления пропорционально скорости снижения температуры потока расплава при этом коэффициент пропорциональности составляет 0,01 0,15 кгс/см с.

На предлагаемой установке повышается производительность процесса на 10 - 15%, так как заливка расплава в форму осуществляется при заполнении газом герметичной камеры, в то время как при литье с противодавлением оно начинается после заполнения газом камеры и последующей выдержки для снижения колебател ьных явлений газа в камере и, кожухе . Одновременно в 1,5 - 2,5 раза снижается расход газа, который в этом случае не подается в кожух для многих отливок.

Экономический эффект от внедрения установки составляет за счет повышения на 10 - 15 производительности установки, изготавливается 70 т отливок в год стоимостью 1500 руб/т.

Общий годовой экономический эффект для одной установки составит 11200 руб.

Формула изобретения

Установка для литья под газовым давлением, содержащая связанные колоннами плиты, обогреваемую герметичную камеру с тиглем для расплава и иеталлопроводом, герметичный кожух

с формой, механизм разъема и запирания кожуха, механизм выталкивания отливки, систему бесступенчатой подачи и сброса высокого давления газа для камеры и кожу.ха.и автоматическую

систему управления, отличающаяся тем, что, с целью повышения производительности и снижения расхоqa газа, она снабжена системой дв хступенчатой подачи низкого давления

газав герметичную камеру расположенную параллельно системе бесступенчатой подачи давления в камеру и переключателями режимов этих систем, связанными с автоматической системой

управления, снабженной температурными датчиками, расположенными в фор ме.

Источники информации, принятые во вн)имание при экспертизе

кл. В 22 О 27/14, 1972.

Авторы

Даты

1981-12-15—Публикация

1980-03-24—Подача