1

Изобретение относится к питейному производству, в частности к литью под низким давлением легкоокисляюшихся расплавов, преимущественно алюминиевых или магниевых.

В настоящее время при литье под низким 5 давлением легкоокисляющихся расплавов, в качестве рабочего агента используется защитный газ, например аргон, расходуемый в значительных количествах особенно при понижении уровня расплава в герметизиро- ю ванной камере l . При этом не обеспечивается защита зеркала расплава в металлопроводе.

Кроме того, известна установка литья под низким давлением легкоокисляющихся 15 расплавов, содержащая нагревательную печь, герметизированную камеру с верхней крыщкой, металлопровод и механизм разъема формы, содержащий подвижную и неподвижную траверсы 2.20

Однако, такая конструкция требует излищнего расхода защитного газа. Кроме того, в обоих случаях для повышения качества отливок необходимо применять рафинированный расплав. Однако, по мере вьщерживания рас-25

плава в камере эффект модифицирования снижается, что приводит к ухудщению качества отливок.

С целью устранения указанных недостатков в предлагаемой установке в герметизированную камеру помещена приемная коробка, жестко связанная с подвижной траверсой при помощи щтанг, одна из которых является полой. При этом на неподвижной траверсе установлен дозатор с порошкообразным рафинирующим веществом, соединенный в верхнем положении подвижной траверсы с полой штангой коробки.

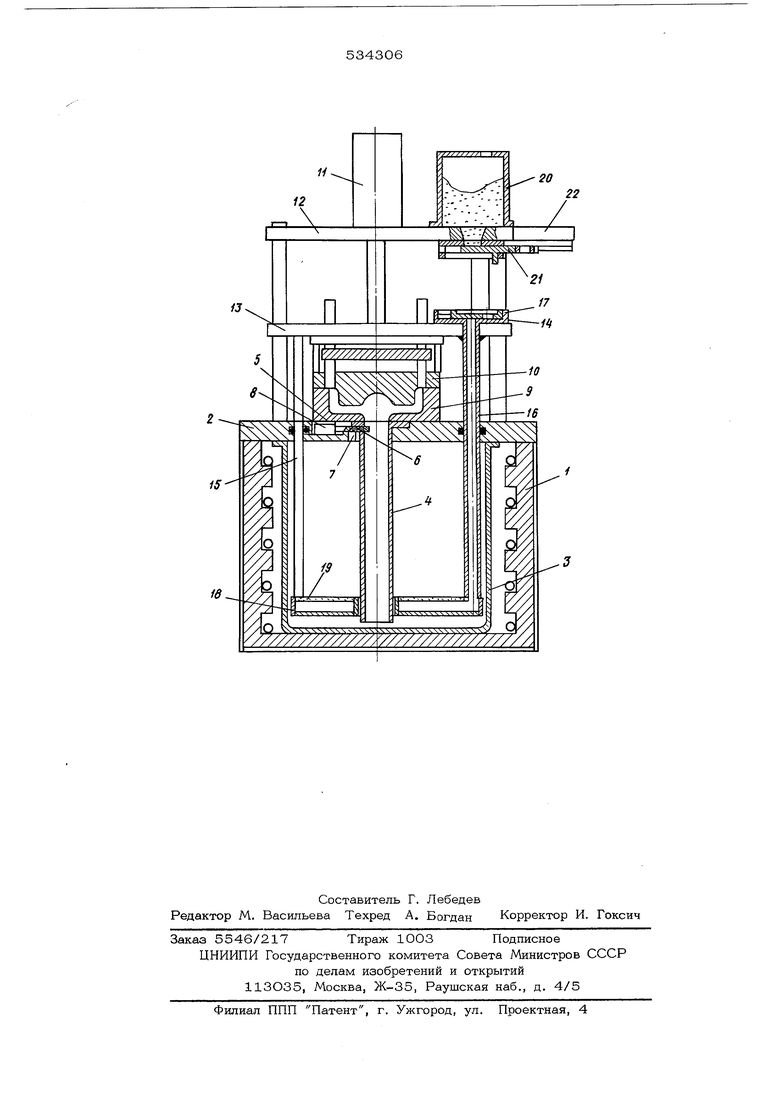

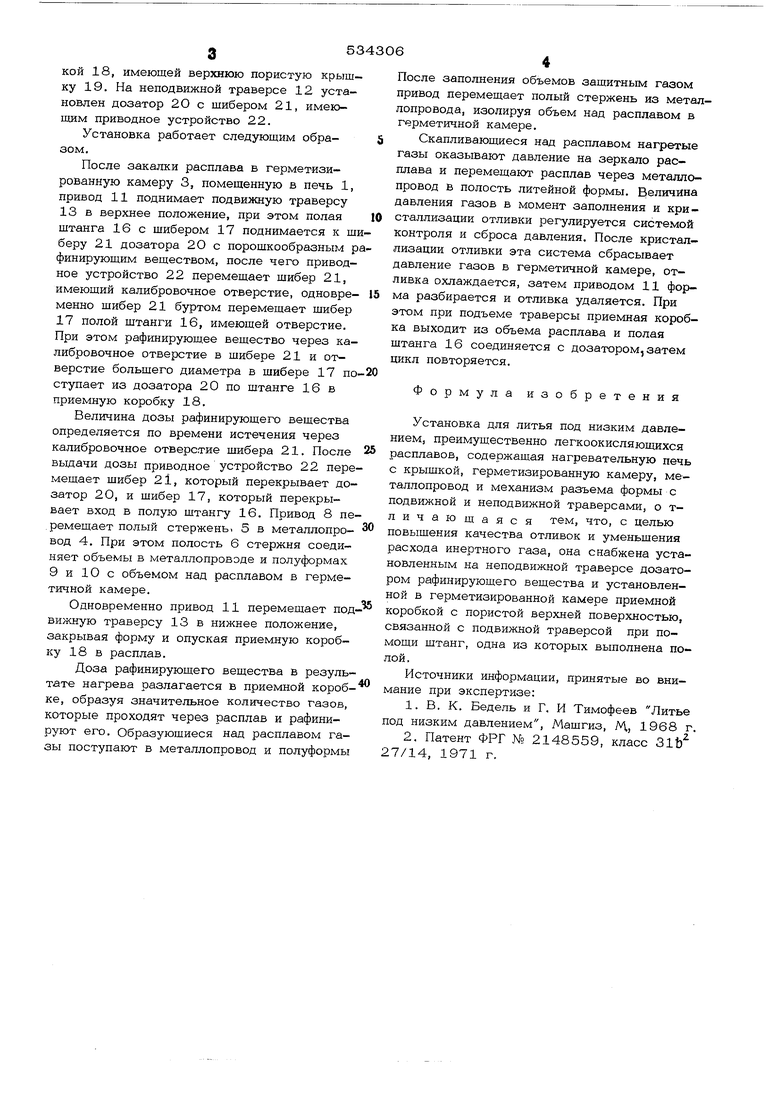

На чертеже изображена установка, продольный разрез.

Установка содержит нагревательную печь 1 с крышкой 2, герметизированную камеру 3, металлопровод 4 со стержнем 5, полость 6 в стержне, соединенную с каналом 7 крышки, и привод 8. Механизм разъема полуформ 9 и 10 имеет привод 1 неподвижную 12 и подвижную 13 траверсы. На подвижной траверсе 13 укреплены корпус 14, штанга 15 и полая штанга 16 с шибером 17, связанная с приемной коробкой 18, имеющей верхнюю пористую крышку 19. На неподвижной траверсе 12 установлен дозатор 2О с шибером 21, имеющим приводное устройство 22. Установка работает следующим образом. После закалки расплава в герметизированную камеру 3, помещенную в печь 1, привод 11 поднимает подвижную траверсу 13 в верхнее положение, при этом полая штанга 16 с шибером 17 поднимается к ши беру 21 дозатора 2О с порошкообразным р финирующим веществом, после чего приводное устройство 22 перемещает шибер 21, имеющий калибровочное отверстие, одновреманко шибер 21 буртом перемещает щибер 17 полой штанги 16, имеющей отверстие. При этом рафинирующее вещество через калибровочное отверстие в шибере 21 и отверстие большего диаметра в шибере 17 по ступает из дозатора 20 по штанге 16 в приемную коробку 18. Величина дозы рафинирующего вещества определяется по времени истечения через калибровочное отверстие шибера 21. После выдачи дозы приводное устройство 22 пере мещает шибер 21, который перекрывает дозатор 2О, и шибер 17, который перекрывает вход в полую штангу 16. Привод 8 пе . ремещает полый стержень, 5 в металлопровод 4. При этом полость 6 стержня соединяет объемы в металлопроводе и полуформах 9 и 10 с объемом над расплавом в герметичной камере. Одновременно привод 11 перемещает под вижную траверсу 13 в нижнее положение, закрывая форму и опуская приемную коробку 18 в расплав. Доза рафинирующего вещества в резуль тате нагрева разлагается в приемной короб ке, образуя значительное количество газов, которые проходят через расплав и рафинируют его. Образующиеся над расплавом газы поступают в металлопровод и полуформы После заполнения объемов защитным газом привод перемещает полый стержень из металлопровод а, изолируя объем над расплавом в герметичной камере. Скапливающиеся над расплавом нагретые газы оказывают давление на зеркало расплава и перемещают расплав через металлопровод в полость литейной формы. Величина давления газов в момент заполнения и кристаллизации отливки регулируется системой контроля и сброса давления. После кристаллизации отливки эта система сбрасывает давление газов в герметичной камере, отливка охлаждается, затем приводом 11 форма разбирается и отливка удаляется. При этом при подъеме траверсы приемная коробка выходит из объема расплава и полая щтанга 16 соединяется с дозатором, затем цикл повторяется. Формула изобретения Установка для литья под низким давлением, преимущественно легкоокисляющихся расплавов, содержащая нагревательную печь с крышкой, герметизированную камеру, металлопровод и механизм разъема формы с подвижной и неподвижной траверсами, о тличающаяся тем, что, с целью повышения качества отливок и уменьщения расхода инертного газа, она снабжена установленным на неподвижной траверсе дозатором рафинирующего вещества и установленной в герметизированной камере приемной коробкой с пористой верхней поверхностью, связанной с подвижной траверсой при помощи штанг, одна из которых выполнена полой. Источники информации, принятые во внимание при экспертизе: 1.В. К. Бедеяь и Г. И Тимофеев Литье под низким давлением, Машгиз, М, 1968 г. 2.Патент ФРГ № 2148559, класс 31Ь 27/14, 1971 г.

/J

16

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для литья под низким давлением | 1978 |

|

SU725798A1 |

| Установка для литья под низким давлением легкоокисляющихся расплавов | 1975 |

|

SU530746A1 |

| Установка для литья под газовымдАВлЕНиЕМ лЕгКО-ОКиСляющиХСяРАСплАВОВ | 1978 |

|

SU793713A1 |

| Установка для литья под газовым давлением | 1978 |

|

SU763037A1 |

| Установка для литья с противодавлением | 1979 |

|

SU831315A1 |

| Способ литья под газовым давлением | 1978 |

|

SU789238A1 |

| Установка для получения литых заготовок | 1976 |

|

SU603493A1 |

| Способ литья алюминиевых сплавов под газовым давлением | 1978 |

|

SU789237A1 |

| Установка для литья с противодав-лЕНиЕМ | 1979 |

|

SU821053A1 |

| Установка для литья под низким давлением | 1975 |

|

SU530747A1 |

Авторы

Даты

1976-11-05—Публикация

1975-06-04—Подача