(54) УСТАНОВКА ДЛЯ ЛИТЬЯ С ПРОТИВОДАВЛЕНИЕМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для литья с противодавлением | 1979 |

|

SU827259A1 |

| Установка для литья под газовым давлением | 1980 |

|

SU889277A1 |

| Установка для литья под газовым давлением | 1980 |

|

SU880624A1 |

| Установка для литья с противодавлением | 1979 |

|

SU791452A1 |

| Установка для литья под газовым давлением | 1978 |

|

SU763037A1 |

| Пресс-форма для литья с противодавлением | 1989 |

|

SU1637948A1 |

| Установка для литья с противодавлением | 1979 |

|

SU791453A1 |

| Установка для литья с противодавлением | 1979 |

|

SU831315A1 |

| Установка для литья под низким давлением легкоокисляющихся расплавов | 1975 |

|

SU530746A1 |

| Способ литья под низким давлением | 1973 |

|

SU457538A1 |

1

Изобретение относится к литейному производству, в частности к литью с противодавлением.

Известна установка для литья с противодавлением, содержащая обогреваемую герметизированную камеру с металлопроводом, герметизируемый кожух с формой, имеющей прибыли, механизмы разъема и запирания формы и кожуха, механизм вталкивания отливки и системы подачи и сброса для камеры и кожуха, механизм выталкивания отливки и системы подачи и сброса для камеры и кожуха с каналами 1.

Недостатком этой установки является излишний расход сплава на питающую систему. Применение нагревательных элементов для обогрева прибыли приводит к излишним затратам энергии и усложнению конструкции формы и установки за счет появления дополнительных приборов и схем для своевременного включения и отключения нагревателей.

Цель изобретения - снижение энергозатрат и повышение выхода годного.

Поставленная цель достигается тем, что полость формы для обогрева прибыли соединена с каналом сброса давления из кожуха при помощи последовательно связанных секций радиаторов, расположенных в герметизируемой камере и снабженных переключателем режимов.

Это обеспечивает регулируемый обогрев прибыльной части формы нагревом в герметичной камере газом, сбрасываемым из кожуха во время заливки формы расплавом.

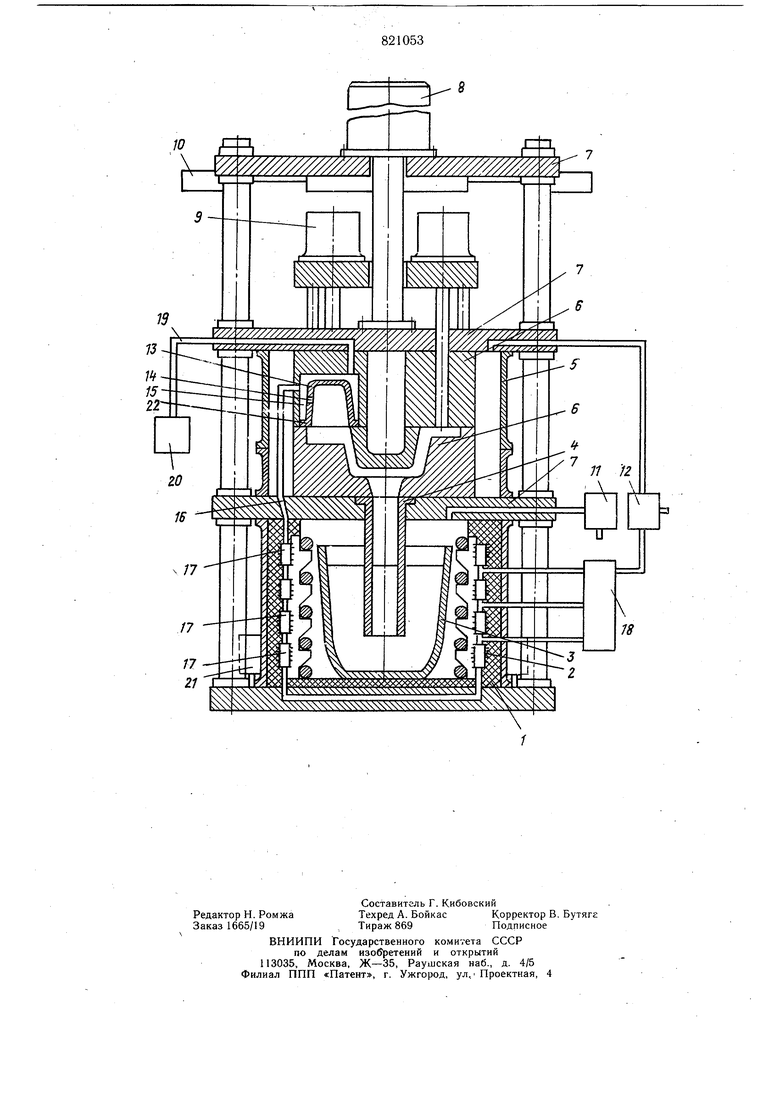

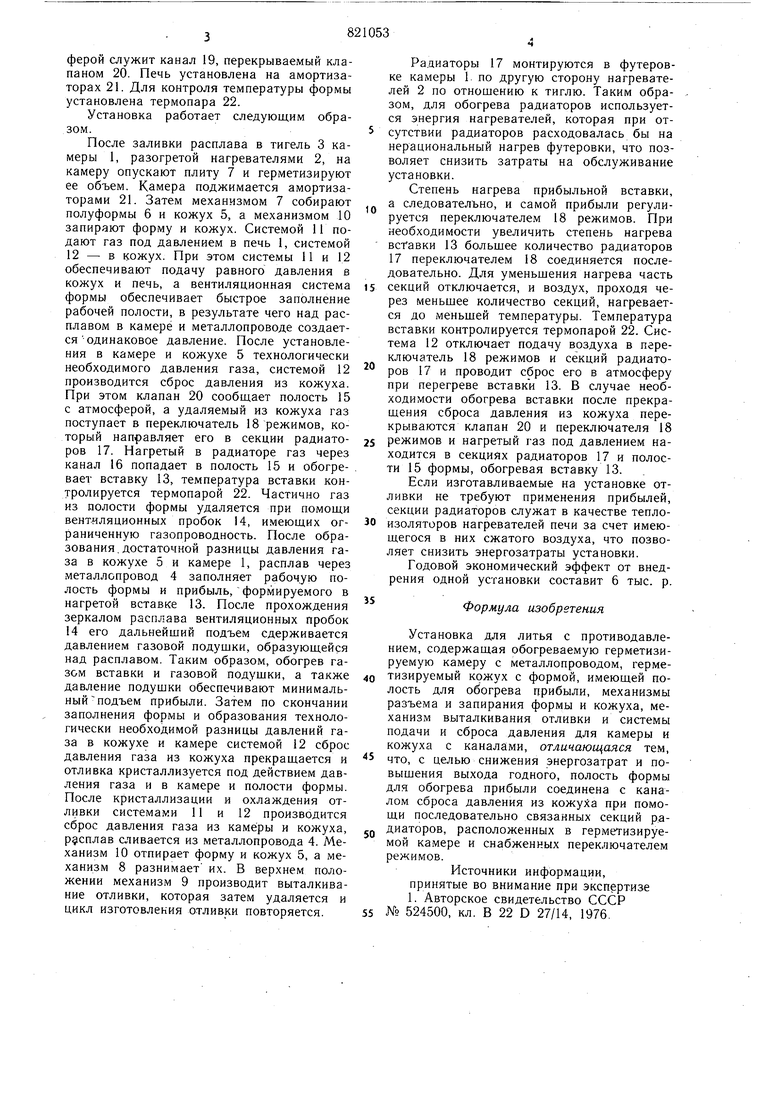

На чертеже изображена установка, продольный разрез.

Установка состоит из камеры 1 с обогревателями 2, тигля 3, металлопровода 4, разъемного кожуха 5, полуформ 6 плит 7, механизма 8 разъема, механизма 9 выталкивания отливки, механизма 10 запирания формы. Для подачи и сброса далзления газа из печи предназначена система 11, из кожуха - система 12. Прибыль отливки формируется во вставке 13, имеющей вентиляционные пробки 14. Вставка помещена в полость 15, выполненную в форме. Полость 15 соединена каналом 16 секциями радиаторов 17, которые помещены в камере 1 и соединены между собой последовательно при помощи переключателя 18 режимов. Для сообщения полости 15 с атмосферой служит канал 19, перекрываемый клапаном 20. Печь установлена на амортизаторах 21. Для контроля температуры формы установлена термопара 22.

Установка работает следующим образом.

После заливки расплава в тигель 3 камеры 1, разогретой нагревателями 2, на камеру опускают плиту 7 и герметизируют ее объем. Камера поджимается амортизаторами 21. Затем механизмом 7 собирают полуформы 6 и кожух 5, а механизмом 10 запирают форму и кожух. Системой И подают газ под давлением в печь 1, системой 12 - в кожух. При этом системы 11 и 12 обеспечивают подачу равного давления в кожух и печь, а вентиляционная система формы обеспечивает быстрое заполнение рабочей полости, в результате чего над расплавом в камере и металлопроводе создается одинаковое давление. После установления в камере и кожухе 5 технологически необходимого давления газа, системой 12 производится сброс давления из кожуха. При этом клапан 20 сообщает полость 15 с атмосферой, а удаляемый из кожуха газ поступает в переключатель 18 режимов, который направляет его в секции радиаторов 17. Нагретый в радиаторе газ через канал 16 попадает в полость 15 и обогревает вставку 13, температура вставки контролируется термопарой 22. Частично газ из полости формы удаляется при помощи вентиляционных пробок 14, имеющих ограниченную газопроводность. После образования, достаточной разницы давления газа в кожухе 5 и камере 1, расплав через металлопровод 4 заполняет рабочую полость формы и прибыль, формируемого в нагретой вставке 13. После прохождения зеркалом расплава вентиляционных пробок 14 его дальнейщий подъем сдерживается давлением газовой подушки, образующейся над расплавом. Таким образом, обогрев газом вставки и газовой подушки, а также давление подушки обеспечивают минимальный подъем прибыли. Затем по скончании заполнения формы и образования технологически необходимой разницы давлений газа в кожухе и камере системой 12 сброс давления газа из кожуха прекращается и отливка кристаллизуется под действием давления газа и в камере и полости формы. После кристаллизации и охлаждения отливки системами 11 и 12 производится сброс давления газа из камеры и кожуха, расплав сливается из металлопровода 4. Механизм 10 отпирает форму и кожух 5, а механизм 8 разнимает их. В верхнем положении механизм 9 производит выталкивание отливки, которая затем удаляется и цикл изготовления отливки повторяется.

Радиаторы 17 монтируются в футеровке камеры 1. по другую сторону нагревателей 2 по отношению к тиглю. Таким образом, для обогрева радиаторов используется энергия нагревателей, которая при отсутствии радиаторов расходовалась бы на нерациональный нагрев футеровки, что позволяет снизить затраты на обслуживание установки.

Степень нагрева прибыльной вставки, а следовательно, и самой прибыли регулируется переключателем 18 режимов. При необходимости увеличить степень нагрева всгавки 13 большее количество радиаторов 17 переключателем 18 соединяется последовательно. Для уменьшения нагрева часть

секций отключается, и воздух, проходя через меньшее количество секций, нагревается до меньшей температуры. Температура вставки контролируется термопарой 22. Система 12 отключает подачу воздуха в переключатель 18 режимов и секций радиаторов 17 и проводит сброс его в атмосферу при перегреве вставки 13. В случае необходимости обогрева вставки после прекращения сброса давления из кожуха перекрываются клапан 20 и переключателя 18

режимов и нагретый газ под давлением находится в секциях радиаторов 17 и полости 15 формы, обогревая вставку 13.

Если изготавливаемые на установке отливки не требуют применения прибылей, секции радиаторов служат в качестве теплоизоляторов нагревателей печи за счет имеющегося в них сжатого воздуха, что позволяет снизить энергозатраты установки.

Годовой экономический эффект от внедрения одной установки составит 6 тыс. р.

Формула изобретения

Установка для литья с противодавлением, содержащая обогреваемую герметизируемую камеру с металлопроводом, герметизируемый кожух с формой, имеющей полость для обогрева прибыли, механизмы разъема и запирания формы и кожуха, механизм выталкивания отливки и системы подачи и сброса давления для камеры и кожуха с каналами, отличающаяся тем, что, с целью снижения энергозатрат и повышения выхода годного, полость формы для обогрева прибыли соединена с каналом сброса давления из кожуха при помощи последовательно связанных секций раQ диаторов, расположенных в герметизируемой камере и снабженных переключателем режимов.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР

5 № 524500, кл. В 22 D 27/14, 1976,

Авторы

Даты

1981-04-15—Публикация

1979-06-25—Подача