Известно, ччо большинство катализаторов, применяемых в технике, являются металлами иди их производными-окисями или солями. Часто действие металлического катализатора усиливается добавкой окиси того же металла.

Действие катализатора является прямой функцией его поверхности. Поэтому большую поверхность катализатора создают путем его осаждения тем или иным из известных способов на какойто рыхлой, пористой и тому подобной подкладке, которая, вообще говоря, люжет никакого воздействия на химические реакции не оказывать; это будет, например, асбест, кизельгур, пемза и т. д. Известно, что металлокерамическим путе.м можно получить сплошные куски металла-, не прибегая к расплавлению такового, а имея в распоряжении порошок этого металла; это достигается сочетанием прессовки с термической обработкой подобных порошков.

Из авторского свидетельства № 48191 известно, что если такого рода обработку доводить лишь до определенной степени, до получения металла требуемой пористости, то, исходя из стружек, сеток или проволок, можно получить пористый кусок металла любой требуемой формы.

Далее известно (из того же авторского свидетельства), что путем дополнительной обработки краям полученного пористого куска .металла может быть лридана непроницаемость. Эта обойма может быть выполнена и из другого металла.

Известно, что такого рода фильтрующий элемент допускает сварку его с другими деталя.ми и какую угодно механическую обработку.

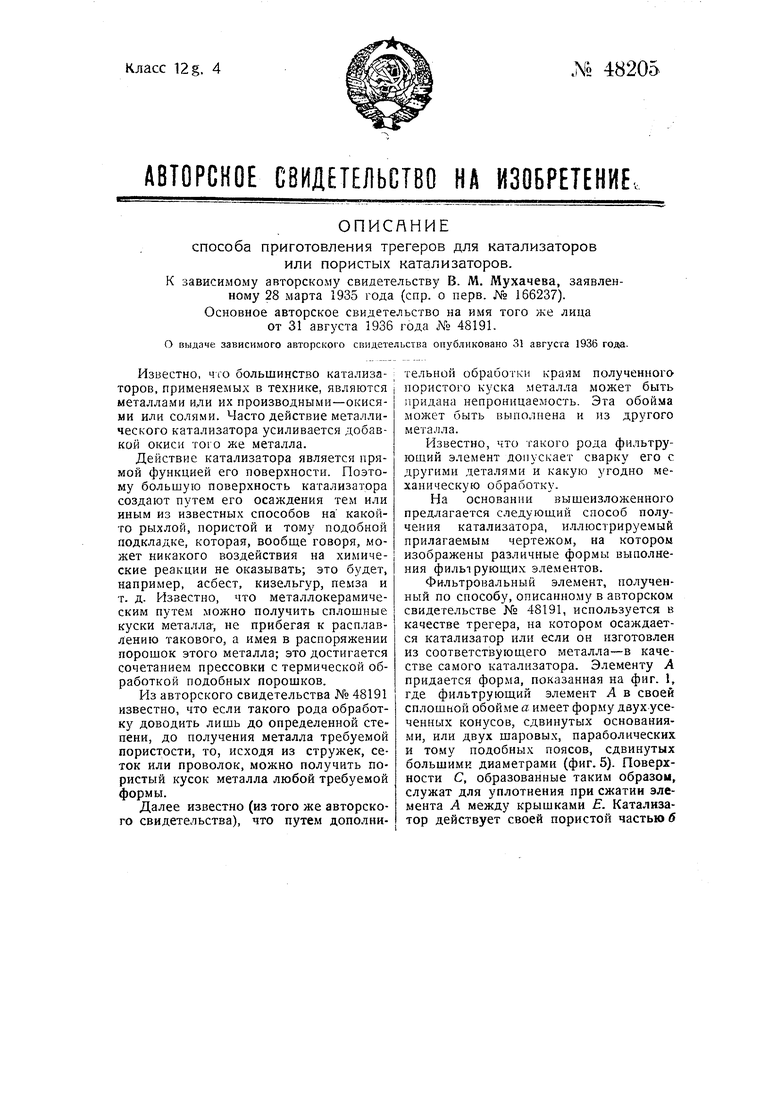

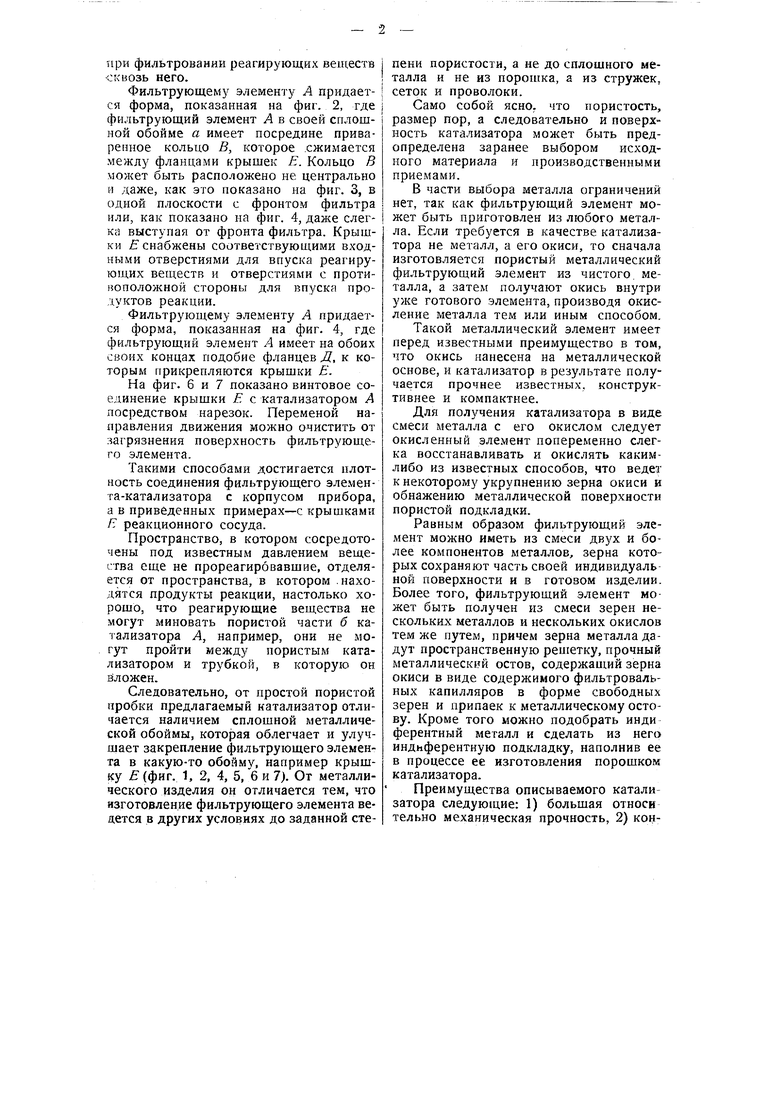

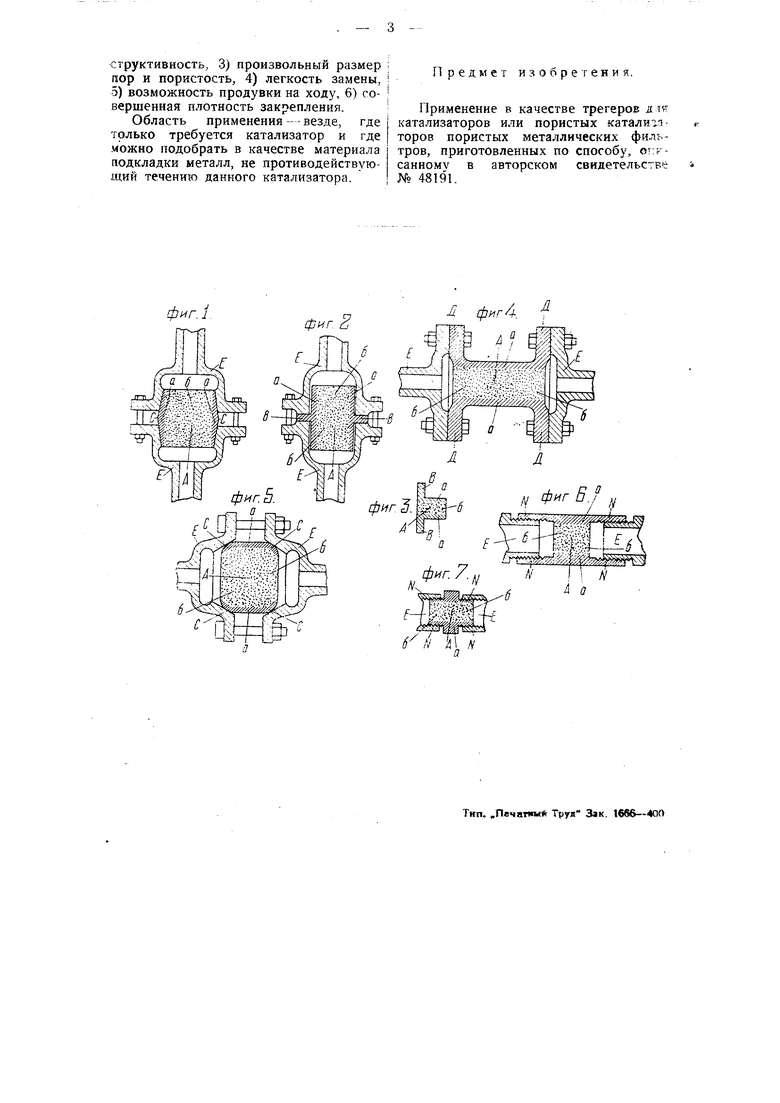

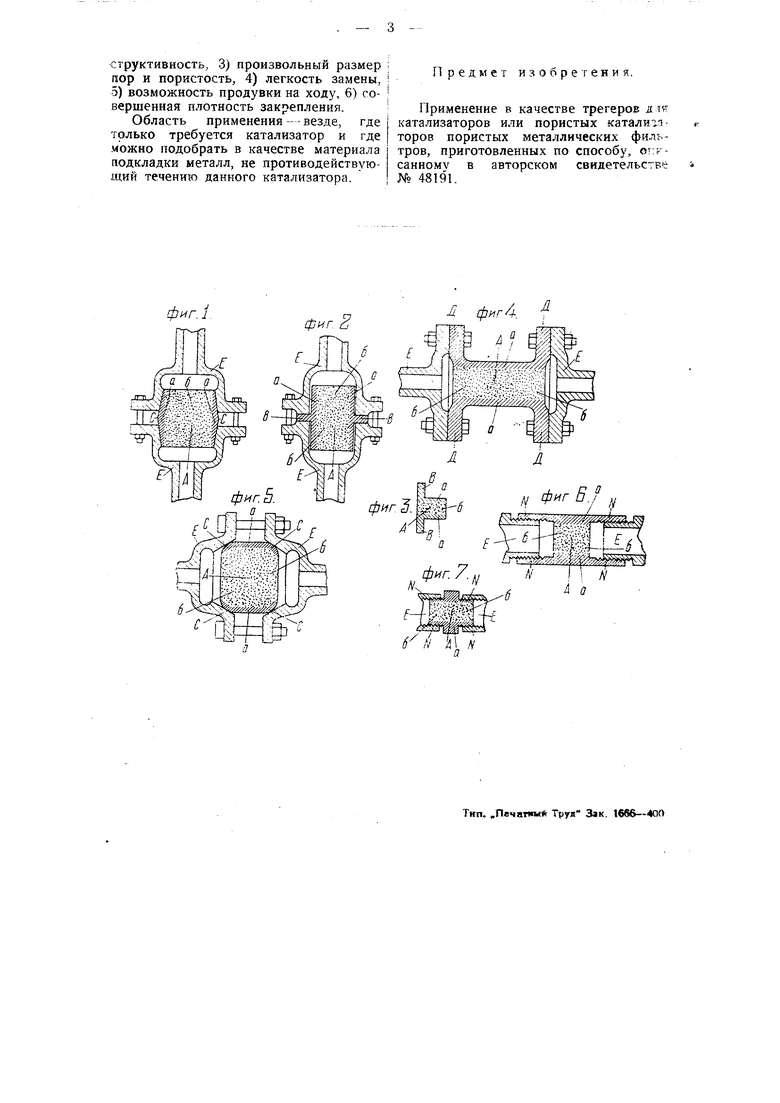

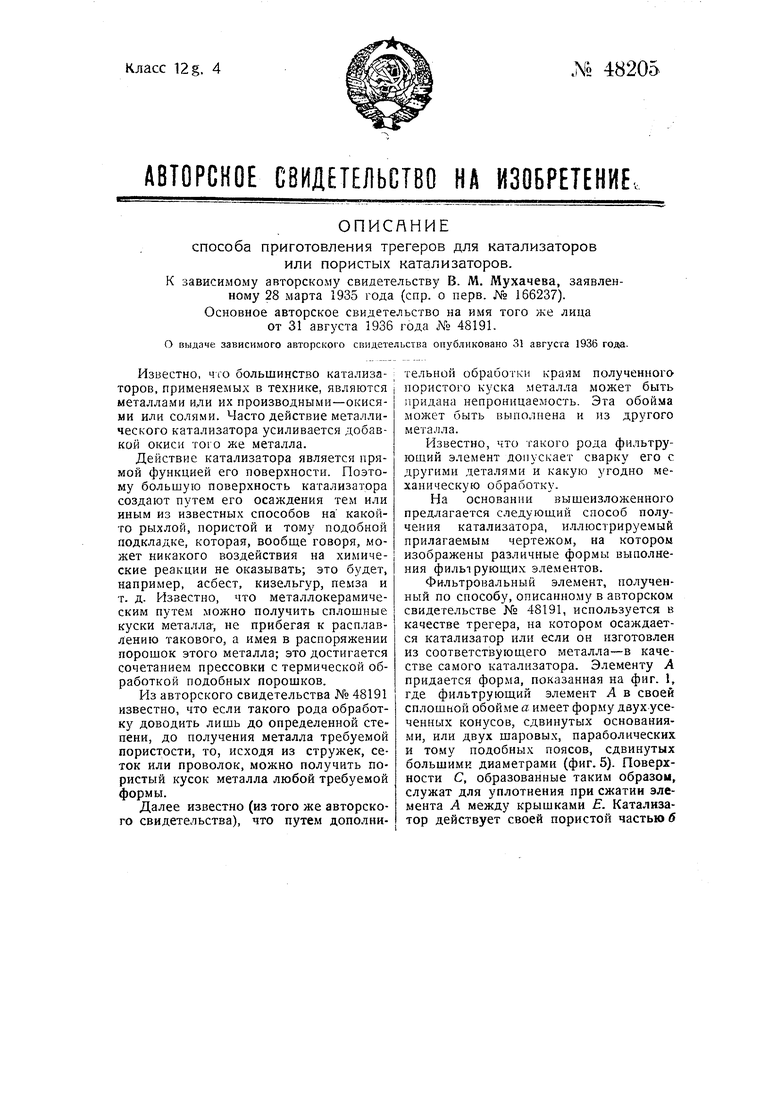

На основании вышеизложенного предлагается следующий способ получения катализатора, иллюстрируемый прилагаемым чертежом, на котором изображены различные формы выполнения фильтрующих элементов.

Фильтровальный элемент, полученный по способу, описанному в авторском свидетельстве jNfe 48191, используется в качестве трегера, на котором осаждается катализатор или если он изготовлен из соответствующего металла-в качестве самого катализатора. Элементу .А придается форма, показанная на фиг. 1, где фильтрующий элемент А в своей сплошной обойме а имеет форму двух усеченных конусов, сдвинутых основаниями, или двух щаровых, параболических и тому подобных поясов, сдвинутых большими диаметрами (фиг. 5). Поверхности С, образованные таким образом, служат для уплотнения при сжатии элемента А между крышками Е. Катализатор действует своей пористой частью б

тфи фильтровании реагирующих веществ -сквозь него.

Фильтрующему элементу А придается форма, показанная на фиг. 2, где фильтрующий элемент Л в своей сплошной обойме а имеет посредине приваренное кольцо В, которое .сжимается между фланцами крышек Е. Кольцо В может быть расположено не, центрально 1 даже, как это показано на фиг. 3, в одной плоскости с фронтом фильтра или, как показано на фиг. 4, даже слегKci выступая от фронта фильтра. Крышки снабжены соответствующими входными отверстиями для впуска реагирующих веществ и отверстиями с противоположной стороны для впуска продуктов реакции.

Фильтрующему элементу А придается форма, показанная на фиг. 4, где фильтрзющий элемент А имеет на обоих своих концах подобие фланцев Ц, к которым прикрепляются крышки Е.

На фиг. 6 и 7 показано винтовое соединение крышки Е с катализатором А посредством нарезок. Переменой направления движения можно очистить от загрязнения поверхность фильтрующего элемента.

Такими способами достигается плотность соединения фильтрующего элемента-катализатора с корпусом прибора, а в приведенных примерах-с крышками /Г реакционного сосуда.

Пространство, в котором сосредоточены под известным давлением вещества еще не прореагировавшие, отделяется от пространства, в котором . находятся продукты реакции, настолько хорошо, что реагирующие вещества не могут миновать пористой части б катализатора А, например, они не могут пройти между пористым катализатором и трубкой, в которую он йложен.

Следовательно, от простой пористой пробки предлагаемый катализатор отличается наличием сплошной металлической обоймы, которая облегчает и улучшает закрепление фильтрующего элемента в какую-то обойму, например крышicy Е (фиг. 1. 2, 4, 5, 6 и 7). От металлического изделия он отличается тем, что изготовление фильтрующего элемента ведется в других условиях до заданной степени пористости, а не до сплошного металла и не из порошка, а из стружек, сеток и проволоки.

Само собой ясно, что пористость, размер пор, а следовательно и поверхность катализатора может быть предопределена заранее выбором исходного материала и производственными приемами.

В части выбора металла ограничений нет, так как фильтрующий элемент может быть приготовлен из любого металла. Если требуется в качестве катализатора не металл, а его окиси, то сначала изготовляется пористый металлический фильтрующий элемент из чистого, металла, а затем получают окись внутри уже готового .элемента, производя окисление металла тем или иным способом.

Такой металлический элемент имеет перед известными преимущество в том, что окись нанесена на металлической основе, и катализатор в результате получается прочнее известных, конструктивнее и компактнее.

Для получения катализатора в виде смеси металла с его окислом следует окисленный элемент попеременно слегка восстанавливать и окислять какимлибо из известных способов, что ведет к некоторому укрупнению зерна окиси и обнажению металлической поверхности пористой подкладки.

Равным образом фильтрующий элемент можно иметь из смеси двух и более компонентов металлов, зерна которых сохраняют часть своей индивидуальной поверхности и в готовом изделии. Более того, фильтрующий элемент может быть получен из смеси зерен нескольких металлов и нескольких окислов тем же путем, причем зерна металла дадут пространственную репштку, прочный металлический остов, содержащий зерна окиси в виде содержимого фильтровальных капилляров в форме свободных зерен и припаек к металлическому остову. Кроме того можно подобрать инди ферентный металл и сделать из него иидиферентную подкладку, наполнив ее в процессе ее изготовления порошком катализатора.

Преимущества описываемого катализатора следующие: 1) большая относи тельно механическая прочность, 2) конструктивность, 3) произвольный размер ; пор и пористость, 4) легкость замены, | 5) возможность продувки на ходу, 6) со- ; вершенная плотность закрепления.

Область применения - - везде, где только требуется катализатор и где можно подобрать в качестве материала подкладки металл, не противодействующий течению данного катализатора.

Предмет изобретения.

Применение в качестве трегеров д тя: катализаторов или пористых катали i-iторов пористых металлических фильтров, приготовленных по способу, огксанному в авторском свидетельстве № 48191.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления оправы для пористых металлических фильтров | 1936 |

|

SU48192A1 |

| Способ очистки алюминатных щелоков | 1935 |

|

SU52201A1 |

| Устройство для механического удаления осадка из ротора непрерывно действующей центрифуги | 1954 |

|

SU123088A1 |

| Непрерывно-действующая отстойная центрифуга | 1952 |

|

SU99867A1 |

| ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ ГАЗОАНАЛИЗАТОРА | 2004 |

|

RU2333477C2 |

| РЕАКЦИОННЫЙ ЭЛЕМЕНТ ГЕТЕРОГЕННО-КАТАЛИТИЧЕСКОГО РЕАКТОРА | 2000 |

|

RU2192924C2 |

| РАЗРАБОТКА УЛУЧШЕННОЙ ЗАГРУЗКИ КАТАЛИЗАТОРА | 2004 |

|

RU2358901C2 |

| Способ изготовления пористых бесшовных оболочек из металлической сетки | 1978 |

|

SU743833A1 |

| УСТРОЙСТВО ДЛЯ СЕЙСМОИЗОЛЯЦИИ СООРУЖЕНИЯ | 1991 |

|

RU2024689C1 |

| СПОСОБ ОКИСЛЕНИЯ АММИАКА | 1997 |

|

RU2185322C2 |

фиг. 1. фиг. S Г // л фиг 4. фиг в./ ШШ li|.U ill ,v

Авторы

Даты

1936-08-31—Публикация

1935-03-28—Подача