1

Р1зобретение относится к области производства цемента, но может быть использовано в других отраслях промышленности, связанных с термообработкой и спеканием порошкообразного сырья.

Известно устройство для обжига цементного сырья, содержаш,ее безрешеточный релктор спекания кнпяшего слоя, который пе|)еходит книзу в холодильную камеру и реактор для кальцинации сырья, связанные с газохода мн с теплообменннком.

Недостатком известного устройства является то, что устройство не позволяет использовать нодогретый в холодильнике воздух для кальцинации сырья н может быть использовано для обжига лишь гранулированного или кускообразного сырья, что снижает ннтенсивность процесса обжига.

Целью изобретения является интенсификация процесса обжига.

Это достигается тем, что верхняя часть холодильной камеры реактора спекания соединена с нижней частью реактора для кальцинации посредством канала с запорно-регулируюн им устройством, верхняя часть реактора для кальцинации соединена с нижней част1 ю теплообменника через циклонный отделитель, выгрузочная течка которого соединена с нижней частью реактора спекания, а

выгрузочная течка теплообменника - с нижней частью реактора для кальцинации.

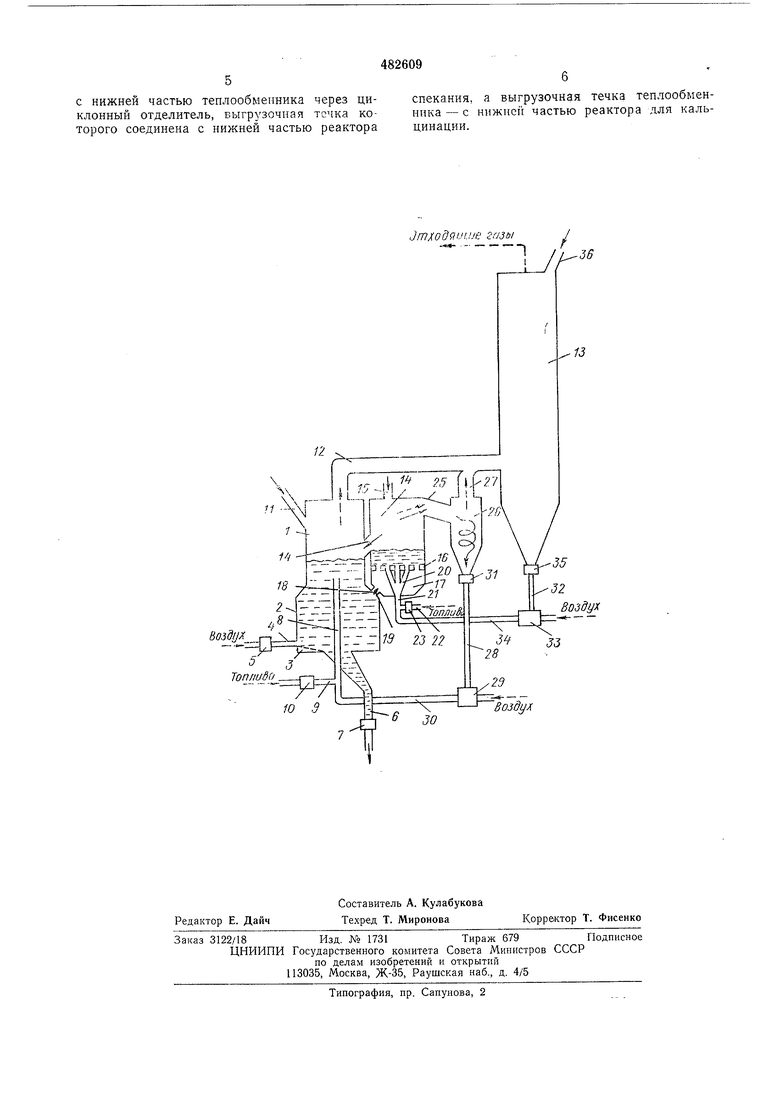

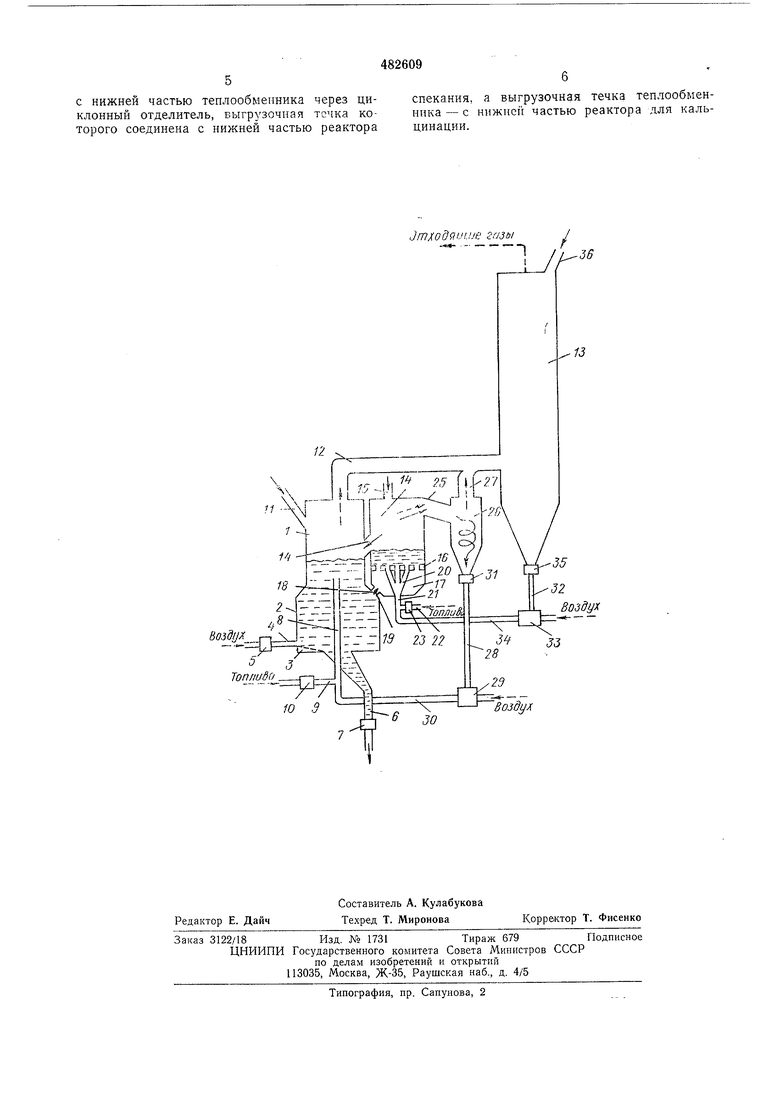

На чертеже показано предложенное устройство.

Устройство состоит из вертикальной шахты 1 реактора для спекания сырья, расширяющейся в нижней части и переходяпдей в холодильную камеру 2, снабженную воздушным коллектором 3 для равномерного распределения воздуха по поперечному сечению камеры. К воздушному коллектору 3 подключен натрубок 4 с занорно-регулируюш,им устройством 5. Дниш,е холодильной камеры

снабжено течкой G, которая нмет запорно-регулирующее устройство 7. Через холодильиую камеру 2 под шахту 1 введены форсунки, количество которых выбирается в зависимости от размеров ноперечного сечення

HjaxTbi. На чертеже показана одна такая форсунка 8. К форсунке 8 подключен патрубок 9 с занорно-регулнрующим уст юйством 10. Шахта 1 сиабжена трубой 11 и верхняя часть ее соединена при номопц дымохода 12

с дисперсным тенлообменннком 13 известной коиструкцин. К шахте 1 реактора для спекания сырья примыкает шахта 14 реактора для кальцннацнн сырья, которая снабжена трубой 15, решеткой 16 н воздуншым коллектором 17.

Воздушный коллектор 17 подключен к верхней части холодильной камеры 2 при помощи канала 18, снабженного запорно-регулирующим устройством 19.

С шахтой 14 через отверстия в решетке 16 сообш,аются специальные форсунки 20, которые подключены к трубе 21, имеюш,ей патрубок 22 с запорно-регулируюш,им устройством 23. Шахта 14 на заданной высоте сообшается при помощи отверстия 24 с шахтой 1, а в верхней части при помощи дымохода 25 подключена к пылеотделителю 26, которой вверху при помощи дымохода 27 подключен к дымоходу 12, а внизу - при помощи течки 28 подключен к нагнетающему устройству 29, соединенному трубой 30 с форсункой 8. Течка 28 снабжена запорно-регулирующим устройством 31.

Дисперсный теплообменник через отверстие для вывода подогретого материала при помощи течки 32 соединен с нагнетающим устройством 33, которое трубой 34 соединено с трубой 21. Течка 32 снабжена запорно-регулирующим устройством 35. Дисперсный теплообменник в верхней части снабжен течкой 36.

Устройство работает следующим образом.

Порощкообразное сырье по течке 36 подают в дисперсный теплообменник 13, в котором оно подогревается дымовыми газами, поступающими в теплообменник из дымохода 12. Отработанные дымовые газы выводят из дисперсного теплообменника в верхней части и направляют в обеспыливающее устройство (на рисунке не показано).

Из теплообменника 13 подогретое сырье через запорно-регулирующее устройство 35 и течку 32 поступает в нагнетающее устройство 33, которым через трубы 34, 21 и форсунки 20 нагнетаются под кипящий слой, образуемый в шахте 14.

Также под кипящий слой в шахте 14 через трубы 22, 21 и форсунки 20 подают топливо, а через канал 18, коллектор 17 и отверстия в решетке 16 подают воздух.

Количество подаваемого топлива и воздуха регулируют запорно-регулирующими устройствами соответственно 23 и 19. Порошкообразное сырье, подаваемое под кипящий слой шахты 14, дополнительно нагревают и кальцинируют за счет тепла топлива, сжигаемого в кипящем слое. При этом нагрев и кальцинацию порошкообразного сырья производят в процессе фильтрации его вместе с дымовыми газами сквозь промежуточный теплообменный псевдоожиженный слой.

Промежуточный теплообменный псевдоожиженный слой образует путем подачи через течку наполнителя, например цементного клинкера. Избыток частиц псевдоожиженно; го слоя в шахте 14 перетекает в шахту 1 через отверстие 24 в перегородке, разбивающей шахты 1 и 14. Вынесенное из промежуточноо теплообменного псевдоожиженного слоя г

кальцинатора порощкообразное сырье дымовыми газами транспортируют через дымоход 25 и пылеотделитель 26, из которого дымовые газы через дымоход 27 поступают в дымоход 12, а выделенное из газового потока порощкообразное сырье через течку 28 и запорно-регулирующее устройство 31 подают в нагнетающее устройство 29. Нагнетающее устройство 29 нагнетает сырье по трубе 30

через форсунку 8 под псевдоожиженный слой шахты 1 реактора для спекания сырья. Через патрубок 9 и форсунку 8 под псевдоожиженный слой подают топливо, а через трубу 4, коллектор 3, холодильную камеру 2 - подают воздух.

Количество подаваемого в шахту 1 топлива и воздуха, а следовательно и температуру псевдоожиженного слоя регулируют запорнорегулирующими устройствами соответственно 10 и 5. При фильтрации сквозь псевдоожиженный слой частиц «затравки, которые подают непрерывно в шахту 1 через течку И, пылевидные частицы сырья прилипают к поверхности частиц «затравки, которые растут в размерах и по достижении определенной величины выводятся в холодильную камеру 2 за счет выгрузки из нее готового продукта через течку 6 и запорно-регулирующее устройство 7. Площадь поперечного сечения

холодильной камеры 2 больше площади поперечного сечения шахты 1.

Соотношение этих площадей выбираЕОт таким, чтобы материал в камере 2 находился в плотном слое. Таким образом, воздух, поступающий из коллектора в нижнюю часть холодильной камеры движется снизу вверх в противотоке с готовым продуктом, который движется сверху вниз, благодаря чему готовый продукт охлаждается, а воздух нагревается и поступает в псевдоожиженный слой шахты 1 и частично отбирается через канал 18 в псевдоожиженный слой шахты 14.

Выходящие из псевдоожиженного слоя шахты 1 дымовые газы через дымоход 12 подают вместе с дымовыми газами, поступаюшими из дымохода 27, в теплообменник 13 и далее процесс обжига идет так, как описано выше.

Предмет изобретения

Устройство для обжига цементного сырья, содержащее безрешеточный реактор спекания кипящего слоя, переходящий книзу в холодильную камеру и реактор для кальцинации сырья, связанные газоходами с теплообменником, отличающееся тем, что, с целью интенсификации процесса обжига, верхняя часть холодильной камеры реактора спекания соединена с нижней частью реактора для кальцинации посредством канала с запорно-регулирующим устройством, верхняя часть реактора для кальцинации соединена

с нижней частью теплообменника через циклонный отделитель, выгрузочная течка которого соединена с нижней частью реактора

снекания, а выгрузочная течка теплообменника - с нижней частью реактора для кальцинации.

| название | год | авторы | номер документа |

|---|---|---|---|

| Печь кипящего слоя | 1973 |

|

SU554460A1 |

| Вертикальная печь для термообработки во взвешенном состоянии мелкозернистого материала | 1982 |

|

SU1057760A1 |

| Установка для обжига цементногоКлиНКЕРА | 1979 |

|

SU805037A1 |

| Устройство для термообработки порошкообразного материала | 1971 |

|

SU507765A1 |

| Способ термообработки дисперсных материалов и установка для его осуществления | 1978 |

|

SU748099A1 |

| ТОПОЧНОЕ УСТРОЙСТВО С ЦИРКУЛИРУЮЩИМ КИПЯЩИМ СЛОЕМ | 1990 |

|

RU2028543C1 |

| УСТАНОВКА ТЕРМИЧЕСКОЙ КАТАЛИТИЧЕСКОЙ УТИЛИЗАЦИИ ОТХОДОВ | 2012 |

|

RU2523322C2 |

| Устройство для термического упрочнения окатышей | 1978 |

|

SU1081224A1 |

| СПОСОБ ОБЖИГА СЫРЬЯ 3 КИПЯЩЕМ СЛОЕ | 1967 |

|

SU194608A1 |

| УСТАНОВКА ДЛЯ ВОССТАНОВЛЕНИЯ ОКСИДСОДЕРЖАЩИХ РУД В ВИДЕ ЧАСТИЦ, НАПРИМЕР ОКСИДА ЖЕЛЕЗА | 2008 |

|

RU2364630C1 |

л

/ / J 11

. I I. .1 . i- -1I

.y.-W I 1 /,-Г I

7 -4

i 18

,

JmxodfiULLie 2азы

/

1

36

(

Авторы

Даты

1975-08-30—Публикация

1973-02-21—Подача