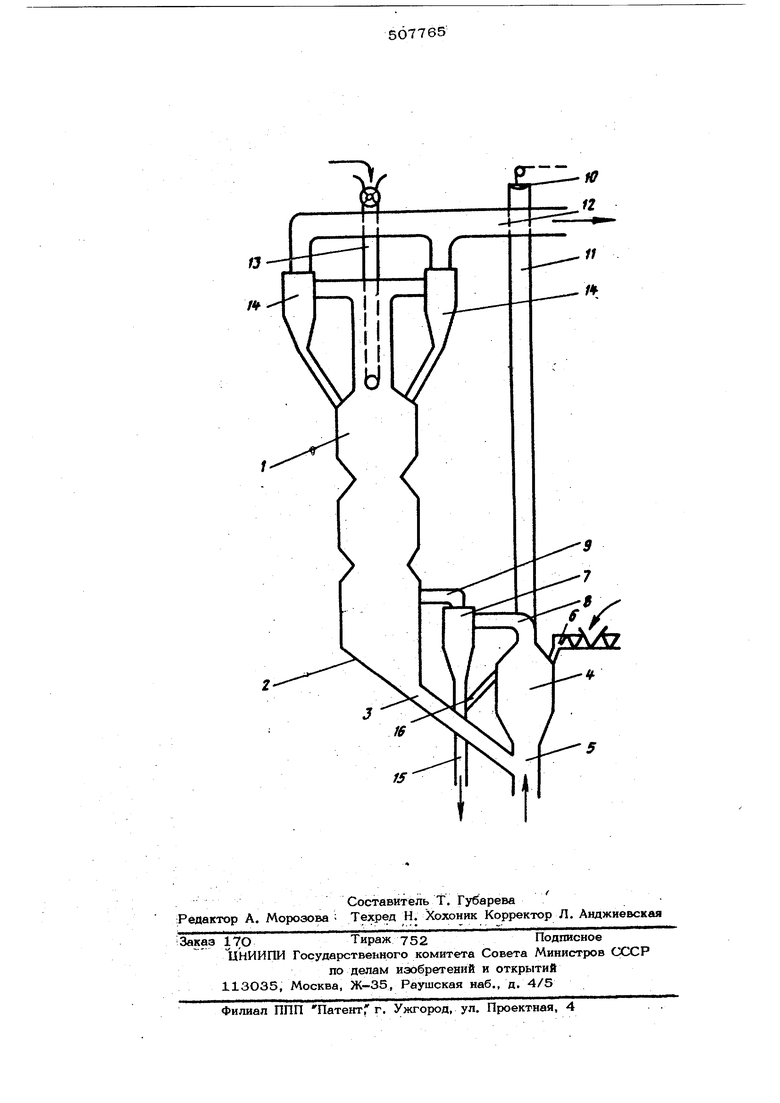

(54) УСТРОЙСТВО ДЛЯ ТЕРМООБРАБОТКИ ПОРОШКООБРАЗНОГО МАТЕРИАЛА {ожиженным слоем, в который подают высо котемпературный теплоноситель через ввод 5. В верхней части реактор 4 снабжен течкой 6 для подачи промежуточного те плоносителя. Между шахтой 1 и реактором 4 установлен осадитель 7, например циклон, который соединен газоходами 8 и 9 с шахтой 1 и реактором 4. Осадитель 7 |В нижней части выполнен с выгрузочной течкой 8. Устройство работает следующим образом. Перед розжигом какого-либо высокотемпературного агрегата, например цемент, нообжигательной печи (на чертеже не по1казано), при помоши известного устройст. ва открывают клапан 10 на розжиговой трубе 11, перекрывают трубопровод 12. Таким образом, дымовые газы после розжига направляют через ввод 5, реактор 4 и розжиговую трубу 11 в атмосферу. При достижении заданного теплового и гидродинамического режимов открывают запорное устройство перед дымососом и закрывают клапан 1О. Через течку 6 загружают в реактор 4 в заданном количестве и определенного фракционного состава какой либо твердый промежуточный теплоносител например цементный клинкер, который псев доожижается в реакторе 4 за счет газов , поступающих через ввод сб. Затем по течк 13 в шахту подают порошкообразное цемен ное сырье. Высокотемпературный теплоноситель через реактор 4 и циклон 7 поступает в шах ту 1 и подхватывает обрабатываемый материал. Выделенный из газового потока в циклонах-осадителях 14 материал; направляют в шахту 1, а очищенные газы выбрасывают в атмосферу. Пройдя по шахте 2, материал через те ку 3 подают под псевдоожиженный слой промежуточного теплоносителя, фильтруясь через который частицы материала быстро агреваются и декарбонизируются, что вы- зывает понижение температуры газов на выходе из слоя. Далее надрётое и частично или полностью декарбонизированное сырье по газоходу 8 выносится потоком в циклон 7, в котором выделяется из потока и по течк 15 направляется на дальнейшую обработку. В случае образования в псевдоожижен ном слое реактора 4 крупных гранул их выделяют из слоя и по трубе 5 подают в печь, а при накоплении излишних частиц за счет выноса из печи или образования в псевдоожиженном слое за счет спекания мелких частиц сырья, они перетекают по ,течке 16 в течку 15 и затем вместе с подогретым материалом их также напра ляют на дальнейшую обработку. В реакторе 4 предотвращается образование настылей в зоне высоких температур за счет интенсивного движения крупных частиц псевдоожиженного слоя. Формула изобретения . Устройство для термообработки порош-; кообразного материала, например цемент |ной сырьевой смеси, содержащее теплооб;менную щахту с циклонами-осадителями и камеру термообработки, соединенную в нижней части течкой с шахтой и снабженную вводом для подачи теплоносителя, о т л и чающееся тем, что, с целью испрль-зования высокотемпературного теплоносителя и интенсификации процесса теплообмена, камера выполнена в виде реактора с псевдоожиженным слоем, снабженного теч-j кой для подачи промежуточного теплоносителя, а между реактором и теплообменной | шахтой установлен осадитель, соединенный с ними газоходами ,-I

15

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для тепловой обработки цементной сырьевой смеси | 1977 |

|

SU685891A1 |

| Тепловой агрегат для совместного получения цементного клинкера, сернистого газа, тепловой и электроэнергии | 2018 |

|

RU2690553C1 |

| Устройство для обжига цементного сырья | 1973 |

|

SU482609A1 |

| Установка для бжига сырьевой смеси | 1979 |

|

SU857681A1 |

| Устройство для тепловой обработки порошкообразного материала | 1979 |

|

SU775588A1 |

| Способ совместного получения цементного клинкера и сернистого газа | 2018 |

|

RU2686759C1 |

| СПОСОБ ОБЖИГА ВЫСОКОДИСПЕРСНЫХ КАРБОНАТСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2008 |

|

RU2369572C1 |

| Устройство для обжига цементного клинкера | 1981 |

|

SU970059A1 |

| Устройство для тепловой обработки тонкодисперсного материала | 1987 |

|

SU1522012A1 |

| Устройство для обжига цементного клинкера | 1981 |

|

SU976263A1 |

Авторы

Даты

1976-03-25—Публикация

1971-06-10—Подача