Как известно, точное определение количества и состава газов, имеющихся в расплавленном металле в момент разливки, позволяет применять более правильный технологический процесс плавки, и получать металлические изделия требуемого качества.

Неоднократно делались попытки изучения газов, находящихся в металле как в расплавленном, так и в твердом его состоянии. Так, например, предлагалось извлекать газы из металла при разливке путем заливки его сифоном в опрокинутую изложницу, герметически установленную на поддоне и снабженную сверху отверстием для соединения с респиратором.

Известен также способ и устройство для заливки металла в эвакуированную изложницу, позволяющие эвакуировать воздух из изложницы до заливки металла, а затем после заливки отсасывать выделяющиеся из металла газы. Для закрывания входного отверстия для металла во время выкачивания воздуха из изложницы предлагалось применять легкоплавкие пластины.

В предлагаемом устройстве для извлечения газов из расплавленного металла с целью количественного и качественного их анализа после заливки

металла в изложницу и во время его остывания и затвердевания также применена эвакуируемая изложница, снабженная легкоплавкой пластиной, прикрывающей входное отверстие для металла.

Согласно изобретению, опрокинутая изложница устанавливается своим фланцем на тарельчатом днище с загнутыми краями для создания кроме обычных асбестового и металлического уплотнений также и ртутного затвора.

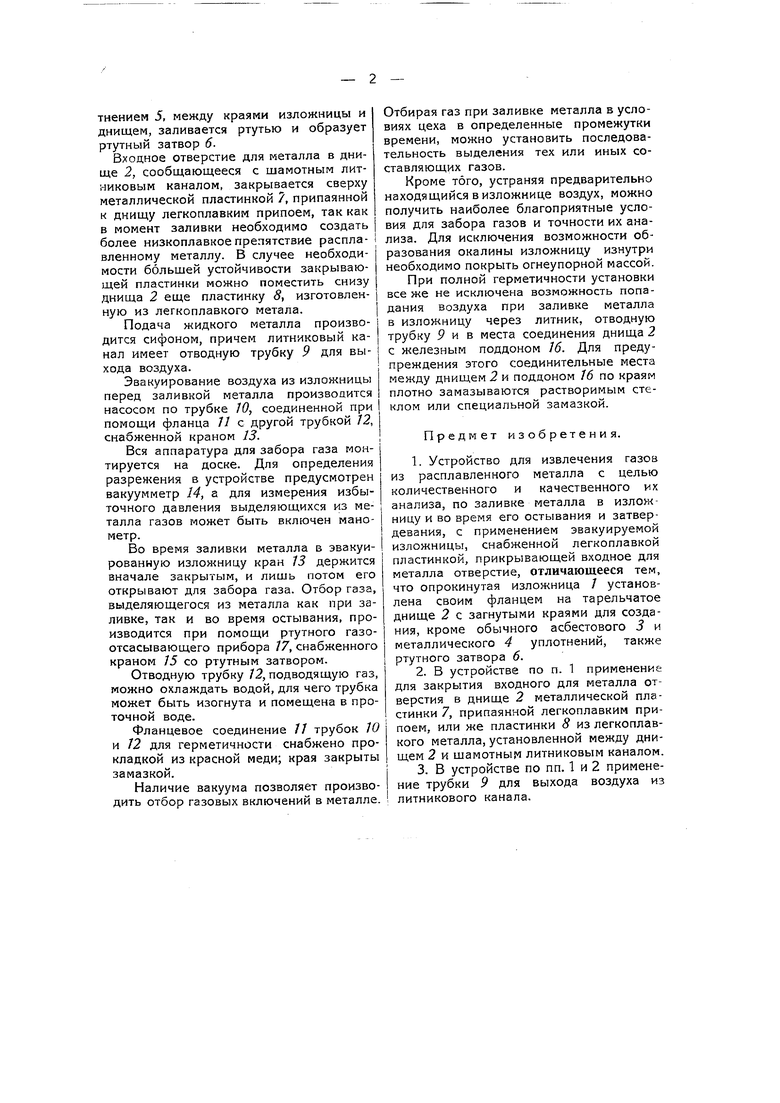

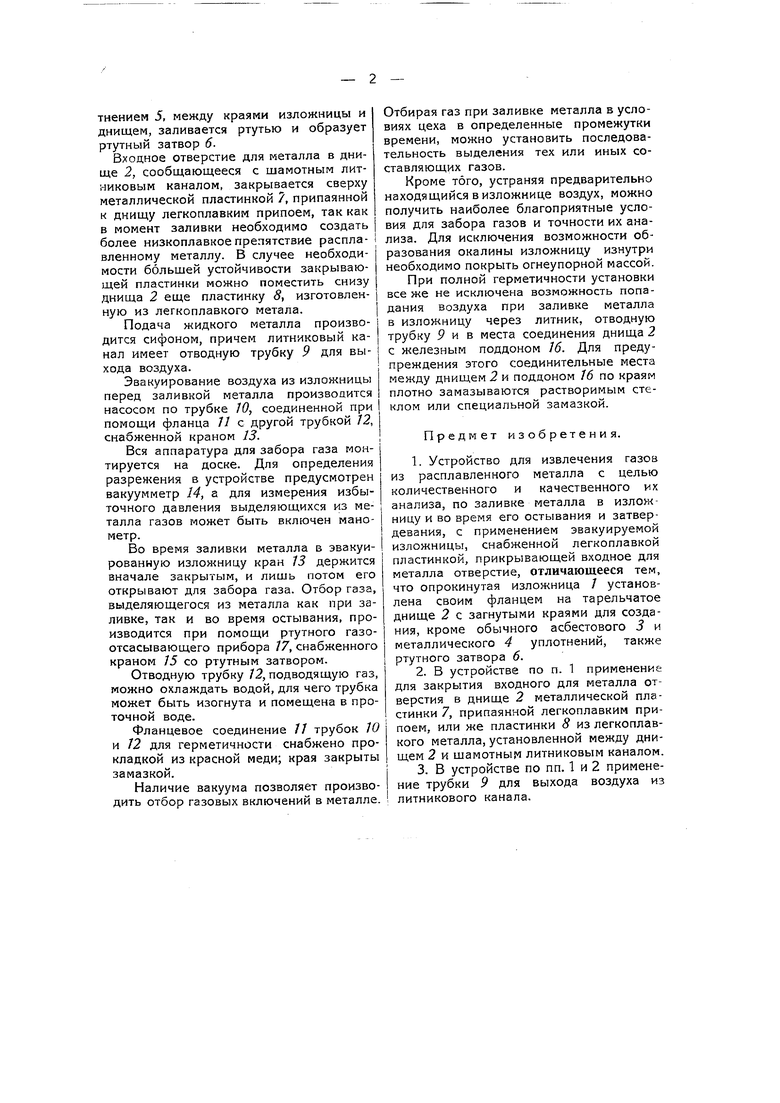

На чертеже изображено предлагаемое устройство в разрезе

Изложница 7 устанавливается опрокинутой на тарельчатое днище 2, плотно притянутое к ней болтами. Для создания полной герметичности в месте соприкосновения фланца изложницы 7 с днищем 2 имеются три уплотнения 3, 4 и 5. Одно из уплотнений 3, внутреннее, представляет асбестовое кольцо, препятствующее соприкосновению жидкого металла со следующим промежуточным уплотнением 4. Последнее представляет собой медное кольцо, которое помещено в кольцевых пазах днища 2 и фланца изложницы 7. Третье уплотнение 5 изготовлено из специальной замазки. Для обеспечения полной герметичности соединения оставшийся желобок над уплотнением 5, между краями изложницы и днищем, заливается ртутью и образует ртутный затвор 6.

Входное отверстие для металла в днище 2, сообщающееся с щамотным литниковым каналом, закрывается сверху металлической пластинкой 7, припаянной к днищу легкоплавким припоем, так как в момент заливки необходимо создать более низкоплавкое препятствие расплавленному металлу. В случее необходимости ббльщей устойчивости закрывающей пластинки можно поместить снизу днища 2 еще пластинку 8, изготовленную из легкоплавкого метала.

Подача жидкого металла производится сифоном, причем литниковый канал имеет отводную трубку 9 для выхода воздуха.

Эвакуирование воздуха из изложницы перед заливкой металла производится насосом по трубке JO, соединенной при помощи фланца 7/ с другой трубкой /2, снабженной краном 13.

Вся аппаратура для забора газа монтируется на доске. Для определения разрежения в устройстве предусмотрен вакуумметр 14, а для измерения избыточного давления выделяющихся из металла газов может быть включен манометр.

Во время заливки металла в эвакуированную изложницу кран 75 держится вначале закрытым, и лишь потом его открывают для забора газа. Отбор газа, выделяющегося из металла как при заливке, так и во время остывания, производится при помощи ртутного газоотсасывающего прибора 77, снабженного краном 75 со ртутным затвором.

Отводную трубку 72, подводящую газ, можно охлаждать водой, для чего трубка может быть изогнута и помещена в проточной воде.

Фланцевое соединение 77 трубок Ю и 72 для герметичности снабжено прокладкой из красной меди; края закрыты замазкой.

Наличие вакуума позволяет производить отбор газовых включений в металле.

Отбирая газ при заливке металла в условиях цеха в определенные промежутки времени, можно установить последовательность выделения тех или иных составляющих газов.

Кроме тбго, устраняя предварительно находящийся в изложнице воздух, можно получить наиболее благоприятные условия для забора газов и точности их анализа. Для исключения возможности образования окалины изложницу изнутри необходимо покрыть огнеупорной массой.

При полной герметичности установки все же не исключена возможность попадания воздуха при заливке металла в изложницу через литник, отводную трубку 9 и в места соединения днища 2 с железным поддоном 76. Для предупреждения этого соединительные места между днищем 2 и поддоном 76 по краям плотно замазываются растворимым стеклом или специальной замазкой.

Предмет изобретения.

1.Устройство для извлечения газов из расплавленного металла с целью количественного и качественного их анализа, по заливке металла в изложницу и во время его остывания и затвердевания, с применением эвакуируемой изложницы, снабженной легкоплавкой пластинкой, прикрывающей входное для металла отверстие, отличающееся тем, что опрокинутая изложница 7 установлена своим фланцем на тарельчатое днище 2 с загнутыми краями для создания, кроме обычного асбестового 3 и металлического 4 уплотнений, также ртутного затвора 6.

2.В устройстве по п. 1 применение для закрытия входного для металла отверстия в днище 2 металлической пластинки 7, припаянной легкоплавким припоем, или же пластинки 8 из легкоплавкого металла, установленной между днищем 2 и щамотныг литниковым каналом.

3.В устройстве по пп. 1 и 2 применение трубки 9 для выхода воздуха из литникового канала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления металлических слитков | 1931 |

|

SU40845A1 |

| ЦЕНТРОВАЯ ДЛЯ СИФОННОЙ РАЗЛИВКИ СТАЛИ | 1989 |

|

RU2062678C1 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ ГОЛОВНОЙ ЧАСТИ СЛИТКА В ИЗЛОЖНИЦЕ | 2006 |

|

RU2325968C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНЫХ СЛИТКОВ | 1996 |

|

RU2101132C1 |

| Форма для отливки изложниц | 1932 |

|

SU34116A1 |

| Дистилляционный аппарат | 1928 |

|

SU16122A1 |

| Устройство для получения полого слитка | 1981 |

|

SU1014635A2 |

| ЛИТЕЙНАЯ ФОРМА | 2004 |

|

RU2284245C2 |

| Устройство для групповой сифонной разливки стали | 1945 |

|

SU66127A1 |

| Карусельная печь с карборундовыми нагревателями для рафинирования легкоплавких металлов методом зональной перекристаллизации | 1957 |

|

SU112211A1 |

Авторы

Даты

1936-08-31—Публикация

1935-03-15—Подача