Изобретение относится к черной металлургии, а именно, к процессу легирования стали, и предназначено для производства сталей, легированных легкоплавкими элементами.

Известен способ легирования стали, при котором легирующие материалы начинают вводить в центровой литник при разливке стали сифоном после начала наполнения изложницы в момент ее заполнения металлом на высоту, равную 40 d ≤ h ≤ H/2, где h достигнутая высота налива металла в момент начала присадки гранул легирующих материалов; H полная высота налива металла; d максимальный размер гранул легирующих материалов, а заканчивают присадку легирующих материалов одновременно с окончанием разливки (а.с. N 981386, кл. C 21 C 5/56, 1981).

Недостатком указанного способа является то, что вводимые легирующие элементы располагаются во всем объеме отливаемого слитка, кроме данной части, где поверхностные слои металла не содержат вводимые элементы. При металлургическом переделе (прокатка, ковка, разрезка, штамповка в горячем состоянии и др. ) металла, легированного легкоплавкими элементами, например свинцом (автоматные стали ГОСТ 1414-75; ТУ 14-1-512-73 и др.), с применением такого способа с поверхности металла испаряется свинец в количествах, значительно превышающих предельно допустимые концентрации для воздуха (ПДК), установленные ГОСТ 12.1.005-76. Кроме того, происходит испарение свинца выше ПДК из металла литниковых каналов при его последующей разрезке газокислородными резаками на стальной лом для переплава.

По этой причине применение данного способа для легирования легкоплавкими элементами недопустимо.

Наиболее близким по технической сущности и достигаемому эффекту является способ легирования стали, включающий присадку легирующих материалов в виде гранул на струю металла, поступающую в центровой литник, при котором легирование начинают в конце разливки и за 2-5 мин до ее окончания на поверхность металла в изложнице дают алюминий (патент Японии N 25330, кл. IIBI, 1969).

Недостатком указанного способа является неравномерное распределение вводимых легкоплавких элементов по высоте слитка при введении их в количестве более 0,20% так как присадка их производится в конце разливки. Кроме того, происходит испарение в открытую атмосферу вводимых легкоплавких элементов с поверхности металла в изложнице до момента его остывания ниже температуры плавления этих элементов, а также при металлургическом переделе таких слитков. Легкоплавкие элементы испаряются из металла, извлеченного из литниковых каналов, при разрезке его газокислородными резаками на стальной лом для последующего переплава.

Свинец вводится в сталь для повышения ее механической обрабатываемости (фрезерование, обточка, сверление, строгание, долбежка и др.).

Целью изобретения является обеспечение равномерности распределения вводимых легкоплавких элементов и экологических требований при металлургическом переделе металла.

Цель достигается тем, что легирующие материалы, содержащие легкоплавкие элементы, начинают вводить в центровой литник после наполнения изложницы на 50-90% высоты отливаемого слитка, а заканчивают вводить в конце разливки одновременно с началом заливки последней порции металла, равной 50-180% массы металла в литниковых каналах после окончания разливки, причем до начала введения легкоплавких элементов в изложницу присаживают теплоизолирующий материал с теплопроводимостью не более 0,20 ккал/м.ч.град (0.838 Дж/м.ч.град) в количестве, обеспечивающем толщину слоя на поверхности металла в изложнице не менее 10 мм.

По предлагаемому способу присадку в центровой литник легирующих материалов, содержащих легкоплавкие элементы, например, свинец, начинают после наполнения изложницы на 50-90% высоты отливаемого слитка. К этому времени слои жидкого металла, прилегающего к стенкам изложницы и формирующие поверхность слитка, закристаллизуются и не будут содержать вводимый легирующий элемент. Основная масса вводимого элемента растворяется в зоне распространения восходящей струи жидкого металла, которая достигает в изложнице уровня, примерно 30% от высоты отливаемого слитка. Выше этого уровня, и в особенности у поверхности поднимающегося уровня, жидкий металл содержит значительно меньшее количество вводимого элемента. Поэтому при дальнейшем подъеме уровня металла в изложнице после начала легирования кристаллизующиеся слои металла у стенок изложницы содержат незначительное количество легируемого легкоплавкого элемента. Таким образом, отливается слиток, поверхностные слои которого не содержат вводимый легируемый элемент или содержат его в очень небольшом количестве. При нагреве такого слитка для металлургического передела испарение введенного легкоплавкого элемента происходит в количестве, не превышающем ПДК, и, следовательно, не является вредным для здоровья.

За счет перемешивания металла восходящей струей в изложнице в период наполнения прибыльной части слитка, а также за счет потоков металла, имеющих место после окончания разливки, введенный легируемый элемент равномерно распределяется во всем объеме тела слитка. В прибыльной части тела слитка содержание его значительно меньше.

Для предотвращения испарения легирующего элемента с поверхности металла в прибыли до начала его введения в изложницу присаживают теплоизолирующий материал с предельно низкой теплопроводностью. Такой материал расплавляется только непосредственно в зоне контакта с жидким металлом.

Более верхние слои его не плавятся и не нагреваются выше температуры 150-200oC. Поэтому пары легкоплавкого элемента, поступающие из жидкого металла, проходя через теплоизолирующий материал, охлаждаются и конденсируются в нем, практически не попадая в открытую атмосферу. После остывания слитка частично расплавившийся теплоизолирующий материал закристаллизовывается в виде шлакового слое и служит препятствием для испарения легкоплавкого элемента при металлургическом переделе слитка.

Для гарантированного предотвращения испарения вводимого элемента выше ПДК теплопроводность теплоизолирующего материала не должна превышать 0,20 ккал/м. ч. град (0.838 Дж/м.ч.град), а толщина его слоя должна быть не менее 10 мм. В противном случае требуемый эффект не достигается из-за прогрева и расплавления теплоизолирующего материала в процессе разливки металла и при его последующих кристаллизации и остывании.

Испарение легкоплавкого элемента с боковой поверхности прибыльной части слитка незначительно из-за его малого содержания в металле и из-за наличия на этой поверхности шлакового слоя, образующегося при частичном расплавлении огнеупорной футеровки прибыльной надставки.

Металл, закристаллизовавшийся в литниковых каналах, извлекается, разрезается газокислородными резаками до заданных размеров и в качестве стального лома отправляется для переплава в сталеплавильные печи. Для исключения выделения паров легкоплавких элементов выше ПДК при газокислородной резке этого металла при заливке последней порции металла, равной 50-180% массы металла в литниковых каналах после окончания разливки, легкоплавкие элементы не вводятся. Часть нелегированного металла, поступившего в изложницу, в этом случае смешивается с легированным металлом и равномерность распределения легирующего элемента обеспечивается на заданном уровне.

Равномерность содержания свинца во всем объеме металла проката, поковок и штамповок, полученных из слитков, отлитых с применением предлагаемого способа, удовлетворяет требованиям соответствующего стандарта. Поверхностные слои металла, не содержащие свинец, после прокатки и ковки имеют толщину не более 3 мм и незначительно влияют на степень механической обрабатываемости стали.

Пример осуществления способа.

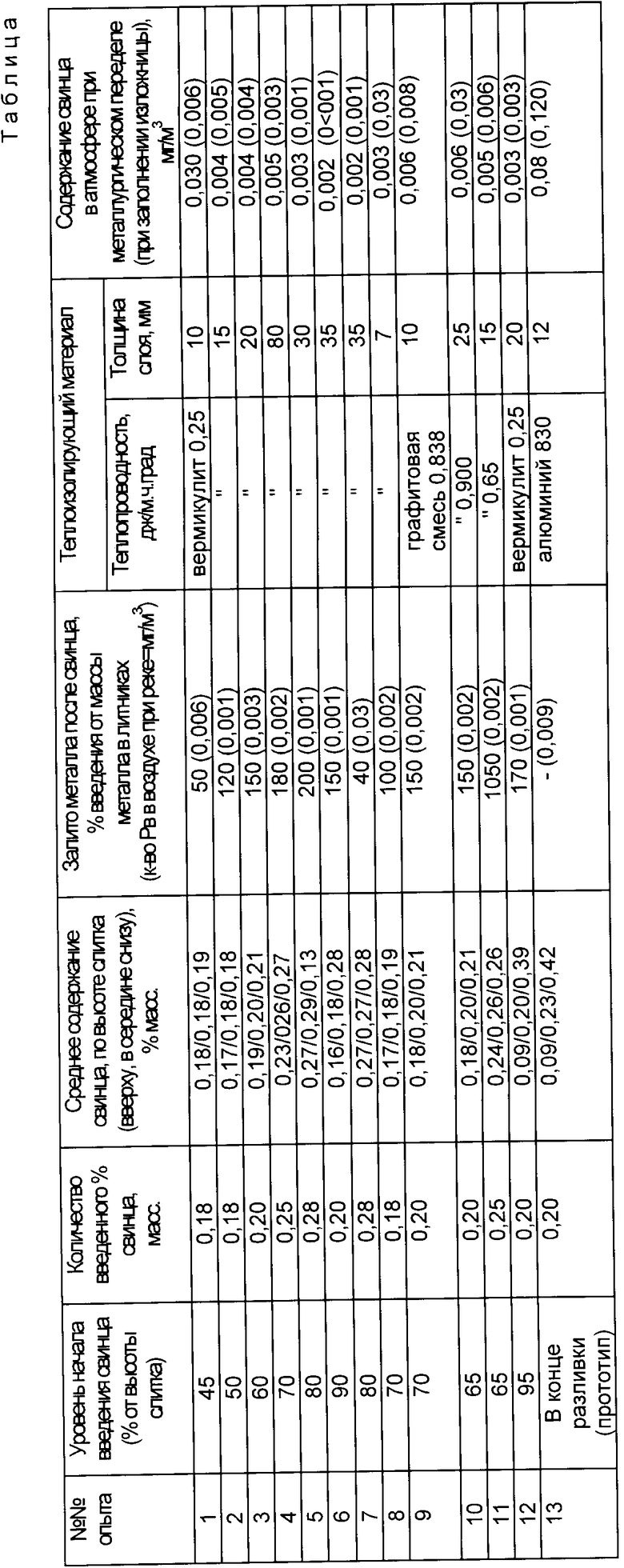

Сталь марки АС14 (ТУ 14-1-512-73) с заданным содержанием свинца 0,15-0,30% выплавляли в мартеновских печах. Легирование свинцом производили путем присадки его дроби в центровой литник в процессе разливки стали сифоном. Режимы легирования и результаты замеров выделения свинца в окружающую атмосферу приведены в таблице. Температура разливаемого металла была в пределах 1590-1610oC. Наименьший внутренний диаметр питающего литника был равен 50 мм. Полное время наполнения слитка находилось в пределах 7-9 мин.

В качестве теплоизолирующих материалов на дно изложницы присаживали вермикулит с теплопроводностью 0,25 Дж/м.ч.град и его смеси с графитом в различной пропорции, что обеспечивало повышение теплопроводности до 0,9 Дж/м.ч. град, а также алюминий. Толщина теплоизолирующего слоя варьировала от 7 до 80 мм.

Температура плавления свинца 329oC, температура начала его испарения 550oC. Предельно допустимая концентрация свинца в воздухе ГОСТом 12.1.005-76 установлена равной 0,01 мг/м3.

Слитки, легированные свинцом, подвергали металлургическому переделу: прокатывали на прокат круглого сечения диаметром 70 мм, для последующей штамповки, а также проковывали на заготовки деталей различной формы и размеров. После кристаллизации и остывания металл из литниковых каналов извлекали, разрезали газокислородными резаками на длину не более 700 мм и отправляли на переплав в мартеновские печи.

Из таблицы видно, что в том случае, если присадка свинца начинается при уровне металла в изложнице, равном 45% высоты слитка (опыт 1), выделение свинца в атмосферу при металлургическом переделе превышает ПДК в 3 раза. Это связано с повышенным содержанием свинца в поверхностных слоях верхней части слитка. При уровне начала присадки свинца, равном 50% и выше высоты слитка, выбросы свинца ниже ПДК. Однако при уровне более 90% (опыт 12) не обеспечивается требуемое распределение свинца по высоте слитка.

Выделение свинца в атмосферу при разрезке металла литниковых каналов ниже значений ПДК, если после окончания введения свинца в центровой литник залить металла более 50% от веса этого металла. При значении этой величины менее 50% (опыт 7) выделение свинца составляет 0,03 мг/м3. Однако, если металла залито более 180% (опыт 5), в нижней части слитка содержание свинца меньше марочного.

Теплоизолирующий материал на поверхности поднимающегося металла в изложнице предотвращает выделение свинца в атмосферу в этот период выше ПДК, если толщина его не ниже 10 мм, а теплопроводность не выше 0,838 Дж/м.ч.град. Это связано с тем, что теплоизолирующий материал плавится только в месте контакта с металлом. Более верхние слои его не плавятся и не нагреваются выше 150-200oC. Пары свинца, поступающие из жидкого металла, проходя через теплоизолирующий материал, охлаждаются и конденсируются в нем. После остывания слитка частично расплавившийся теплоизолирующий материал закристаллизовывается в виде шлакового слоя и служит препятствием для испарения свинца выше ПДК при металлургическом переделе.

При толщине теплоизолирующего слоя менее 10 мм даже при теплопроводности ниже 0,838 Дж/м.ч.град испарения свинца из изложницы превышают ПДК (опыт 8), хотя при металлургическом переделе шлаковый слой задерживает испарение свинца. Такой же результат наблюдается и при теплопроводности теплоизолирующего слоя более 0,838 Дж/м.ч.град (опыты 10 и 13) даже при его толщине более 10 мм.

Дальнейшее увеличение толщины теплоизолирующего слоя практически не влияет на процесс выделения свинца и определяется только необходимостью максимальной локализации усадочной раковины в слитке.

Таким образом, из приведенных результатов следует, что обеспечение выделения свинца в атмосферу ниже ПДК на всех этапах разливки металла, его кристаллизации и металлургического передела, а также обеспечение требуемой равномерности распределения его во всем объеме металла достигается в том случае, если свинец начинают вводить в центровой литник после наполнения изложницы на 50-90% высоты отливаемого слитка, а заканчивают вводить в конце разливки одновременно с началом заливки последней порции металла, равной 50-180% массы металла в заполненных литниковых каналах после окончания разливки. Одновременно до начала присадки свинца на поверхности поднимающегося металла в изложнице должен быть присажен теплоизолирующий материал с толщиной слоя не менее 10 мм и с теплопроводностью не выше 0,838 Дж/м.ч. град.

В настоящее время ведется подготовка к серийному производству свинецсодержащих марок сталей с использованием вышеизложенного способа легирования их свинцом.

В изложенном выше описании указано назначение предлагаемого способа, подробно изложены средства и методы его осуществления, а также подтверждена опытно-промышленным опробованием возможность его реализации. Следовательно, предлагаемый способ легирования стали соответствует условию промышленной применимости.

Предлагаемый способ соответствует условию новизны, так как в уровне техники не выявлено средства, которому присущи признаки, идентичные всем признакам, содержащимся в предложенной формуле изобретения.

Предлагаемый способ явным образом не следует из уровня техники, так как он не следует из изменения количественных признаков, не известен факт влияния каждого из них на технический результат, они не получены исходя из известных зависимостей, а выявлены в результате экспериментов. Следовательно, предлагаемый способ соответствует условию "изобретательский уровень".

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИТНИКОВАЯ СИСТЕМА ДЛЯ ЛЕГИРОВАНИЯ СТАЛИ В ПРОЦЕССЕ ОТЛИВКИ СЛИТКОВ | 2001 |

|

RU2206429C2 |

| СПОСОБ ЛЕГИРОВАНИЯ СТАЛИ ПРИ РАЗЛИВКЕ И ЦЕНТРОВОЙ ЛИТНИК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2121409C1 |

| СПОСОБ СИФОННОЙ РАЗЛИВКИ СТАЛИ | 1996 |

|

RU2101127C1 |

| Способ получения стали с высоким содержанием легкоокисляющихся элементов | 1982 |

|

SU1060689A2 |

| Способ получения стали с высоким содержанием легкоокисляющихся элементов | 1981 |

|

SU981386A1 |

| ИЗЛОЖНИЦА ДЛЯ ОТЛИВКИ СЛИТКОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2321473C2 |

| СПОСОБ СИФОННОЙ РАЗЛИВКИ СТАЛИ | 1987 |

|

RU1511949C |

| Защитно-смазывающая смесь для разливки стали | 1983 |

|

SU1098656A1 |

| Устройство для введения сыпучего материала в жидкий металл | 1982 |

|

SU1072985A1 |

| СПОСОБ ЛЕГИРОВАНИЯ СТАЛИ | 1998 |

|

RU2139353C1 |

Изобретение относится к черной металлургии, а именно, к процессу легирования стали при разливке ее сифоном. Цель изобретения - обеспечение равномерности распределения вводимых легкоплавких элементов и экологических требований при металлургическом переделе металла. Цель достигается тем, что легирующие материалы начинают вводить в центровой литник после наполнения изложницы на 50-90% высоты отливаемого слитка, а заканчивают вводить в конце разливки одновременно с началом заливки последней порции металла, равной 50-180% массы металла в литниковых каналах после окончания разливки, причем до начала введения легкоплавких элементов в изложницу присаживают теплоизолирующий материал с теплопроводностью не более 0,20 ккал/м.ч.град в количестве, обеспечивающем толщину слоя на поверхности металла в изложнице не менее 10 мм. 1 табл.

Способ получения стальных слитков, легированных легкоплавкими элементами, включающий присадку в центровой литник при разливке расплава в изложницы, отличающийся тем, что легирующие элементы начинают вводить в центровой литник после наполнения изложницы на 50 90% от высоты рабочей полости под отливаемый слиток, а заканчивают вводить в конце разливки одновременно с началом заливки последней порции расплава, равной 50 180% от массы расплава в литниковых каналах после окончания разливки, причем до начала введения легирующих элементов в изложницу присаживают теплоизолирующий материал с теплопроводностью не более 0,838 Дж/(м•ч•град) в количестве, обеспечивающем толщину слоя на поверхности расплава в изложнице не менее 10 мм.

| Посадочная машина | 1930 |

|

SU25330A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

1998-01-10—Публикация

1996-11-05—Подача