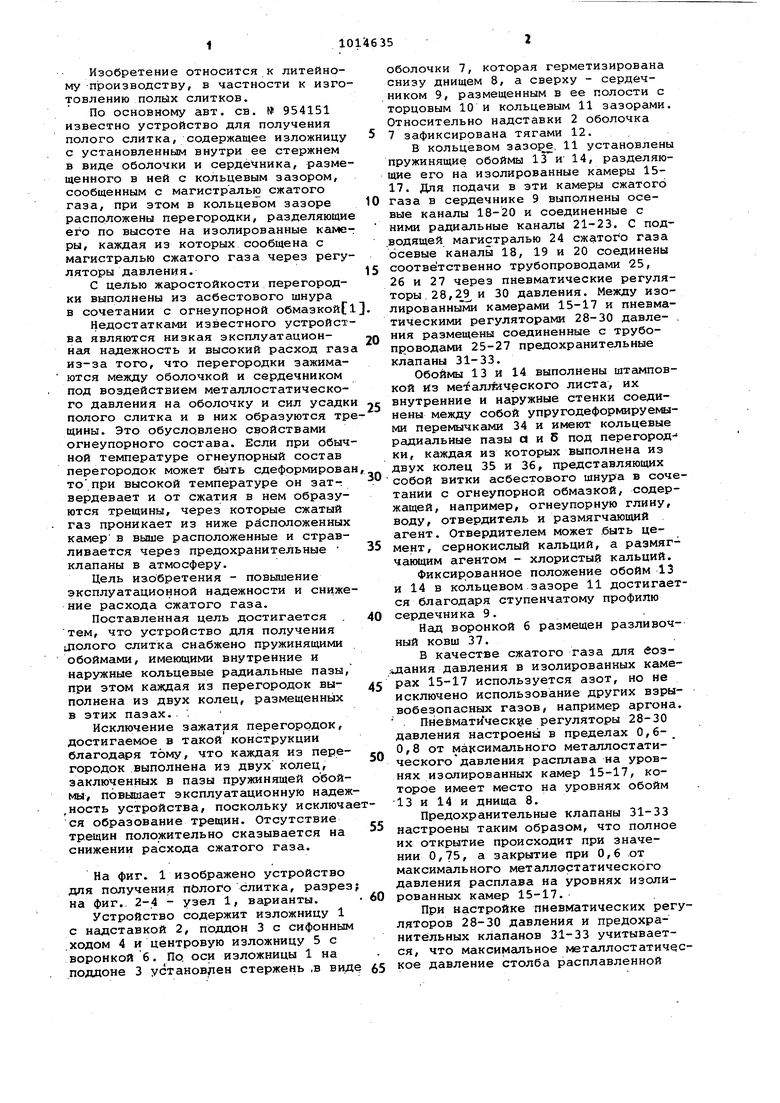

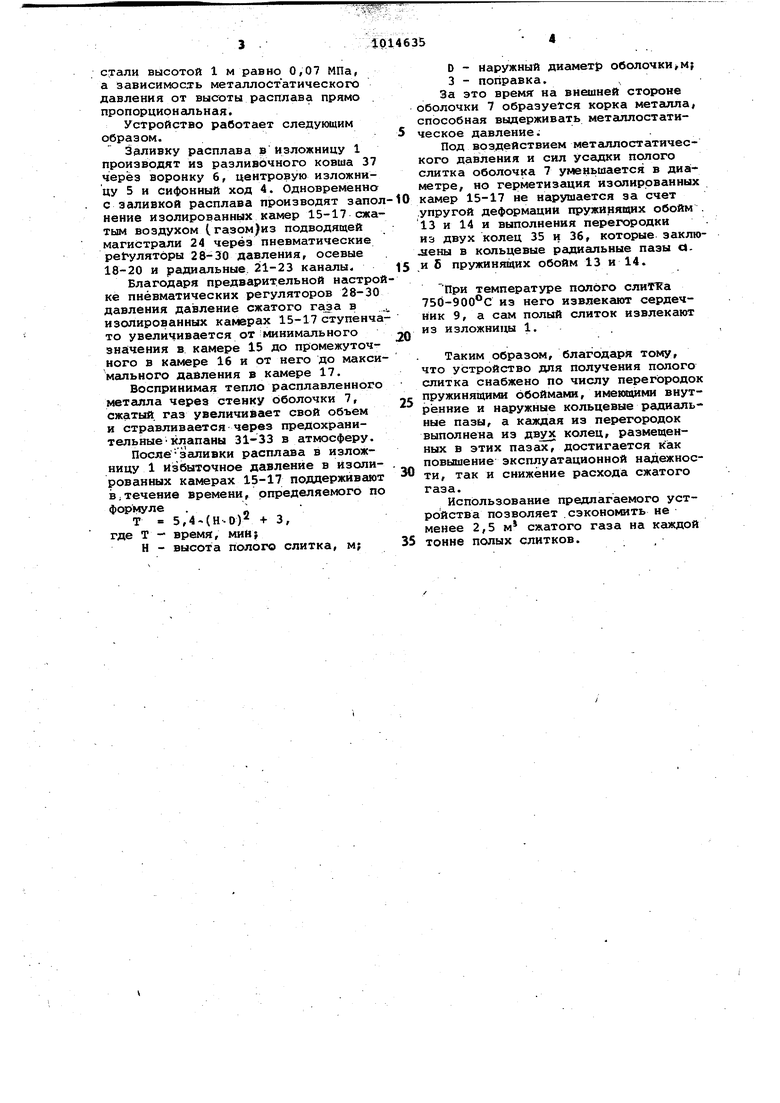

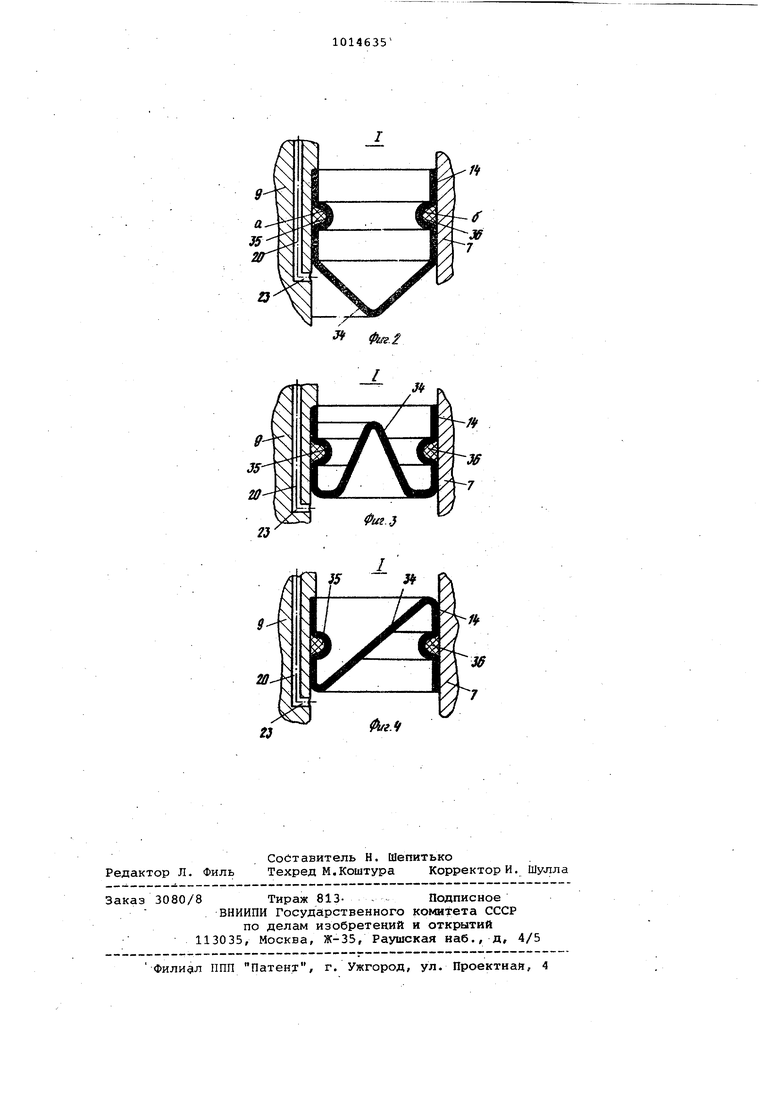

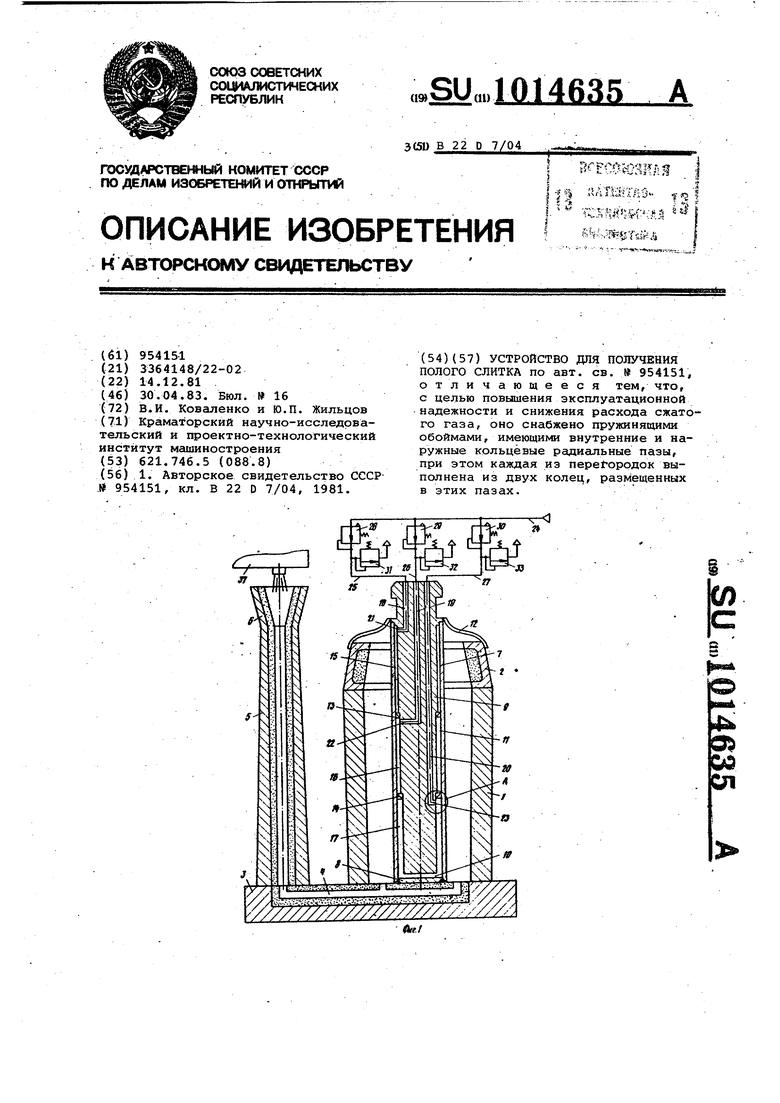

Изобретение относится к литейному производству, в частности к изго товлению полйх слитков. По основному авт. св. № 954151 известно устройство для получения полого слитка, содержащее изложницу с установленным внутри ее стержнем в виде оболочки и сердечника, разме щенного в ней с кольцевым зазором, сообщенным с магистралью сжатого газа, при этом в кольцевом зазоре расположены перегородки, разделяющи его по высоте на изолированные каме ры, каждая из которых сообщена с магистралью сжатого газа через регу ляторы давления. С целью жаростойкости перегородки выполнены из асбестового шнура в сочетании с огнеупорной обмазкойС Недостатками известного устройст ва являются низкая эксплуатационная надежность и высокий расход газ из-за того, что перегородки зажимаются между оболочкой и сердечником под воздействием металлостатического давления на оболочку и сил усадк полого слитка и в них образуются тр щины. Это обусловлено свойствами огнеупорного состава. Если при обыч ной температуре огнеупорный состав перегородок может быть сдеформирова то при высокой температуре он затг вердевает и от сжатия в нем образуются трещины, через которые сжатый газ проникает из ниже расположенных камер в выше расположенные и стравливается через предохранительные клапаны в атмосферу. Цель иаобретения - повышение эксплуатационной надежности и сниже ние расхода сжатого газа. Поставленная цель достигается . тем, что устройство для получения 1ЛОЛОГО слитка снабжено пружинящими обоймами, имеющими внутренние и наружные кольцевые радиальные пазы, при этом каждая из перегородок выполнена из двух колец, размещенных в этих пазах. . Исключение зажатия перегородок, достигаемое в такой конструкции благодаря тому, что каждая из перегородок .выполнена из двух колец, заключенных в пазы пружинящей обоймы, повышает эксплуатационную надеж ,ность устройства, поскольку исключа ся образование трещин. Отсутствие трещин положительно сказывается на снижении расхода сжатого газа. На фиг. 1 изображено устройство для получения полого слитка, разрез на фиг.. 2-4 - узел 1, варианты. Устройство содержит изложницу 1 с надставкой 2, поддон 3 с сифонным .ходом 4 и центровую изложницу 5 с воронкой 6. По. оси изложницы 1 на поддоне 3 установлен стержень ,в вид оболочки 7, которая герметизирована снизу днищем 8, а сверху - сердечНИКОМ 9, размещенным в ее полости с торцовым 10 и кольцевым 11 зазорами. Относительно надставки 2 оболочка 7 зафиксирована тягами 12. , В кольцевом зазоре, 11 установлены пружинящие обоймы 13 и 14, разделяющие его на изолированные камеры 1517. Для подачи в эти камеры сжатого газа в сердечнике 9 выполнены осевые каналы 18-20 и соединенные с ними радиальные каналы 21-23. С подводящей магистралью 24 сжс1того газа осевые каналы 18, 19 и 20 соединены соответственно трубопроводами 25, 26 и 27 через пневматические регуляторы. 28,29 и 30 давления. Между изолированньйии камерами 15-17 и пневматическими регуляторами 28-30 давле- . ния размещены соединенные с трубопроводами 25-27 предохранительные клапаны 31-33. Обоймы 13 и 14 выполнены штамповкой из металлического листа, их внутренние и наружные стенки соединены между собой упругодеформируемыми перемычками 34 и имеют кольцевые радиальные пазы а и Б под перегород- ки, каждая из которых выполнена из двух колец 35 и 36, представляющих собой витки асбестового шнура в сочетании с огнеупорной обмазкой, содержащей, например, огнеупорную глину, воду, отвердитель и размягчающий агент. Отвердителем может быть цемент, сернокислый кальций, а размягчающим агентом - хлористый кальций. Фиксированное положение обойм 13 и 14 в кольцевом.зазоре 11 достигается благодаря ступенчатому профилю сердечника 9. Над воронкой б размещен разливочный ковш 37. В качестве сжатого газа для воздания давления в изолированных камерах 15-17 используется азот, но не исключено использование других взрывобез1опасных газов, например аргона. . Пневмат чесю е регуляторы 28-30 давления настроены в пределах 0,6- 0,8 от максимального металлостатического давления расплава на уровнях изолированных камер 15-17, которое имеет место на уровнях обойм 13 и 14 и днища В. Предохранительные клапаны 31-33 настроены таким образом, что полное их открытие происходит при значении 0,75, а закрытие при 0,6 от максимального металлостатического давления расплава на уровнях изолированных камер 15-17. При настройке пневматических регуляторов 28-30 давления и предохранительных клапанов 31-33 учитывается, что максимальное метгшлостатическое давление столба расплавленной стали высотой 1 м равно 0,07 МПа, а зависимость металлоСтатического давления от высоты расплава прямо пропорциональная. Устройство работает следукицим образом. Заливку расплава в изложницу 1 производят из разливочного ковша 37 через воронку 6, центровую изложницу 5 и сифонный ход 4. Одновременно с заливкой расплава производят запо нение изолированных камер 15-17 сжа тым воздухом (газом)из подводящей магистрали 24 через пневматические ре1 уляторы 28-30 давления, осевые 18-20 и радиальные. 21-23 каналы. Благодаря предварительной настро ке пневматических регуляторов 28-30 давления давление сжатого газа в изолированных камерах 15-17 ступенч то увеличивается от минимального значения в камере 15 до промежуточного в камере 16 и от него до макси мального давления в камере 17. Воспринимая тепло расплавленного металла через стенку оболочки 7, сжатый газ увеличивает свой объем и стравливается через предохранительные клапаны 31-33 в атмосферу. После-заливки расплава в изложницу 1 Избыточное давление в изолированных камерах 15-17 поддерживают В;течение времени, определяемого по формуле . Т 5,4(Н.О) +3, где Т - время, мий; Н - высота полого слитка, м; D наружный диамет{ оболочки м; 3 - поправка. , За это время на внешней стороне оболочки 7 образуется корка металла, способная выдерживать металлостатическое давление; Под воздействием метгшлостатического давления и сил усадки полого слитка оболочка 7 уменьшается в диаметре, но герметизация изолированных камер 15-17 не нарушается за счет .упругой деформации пружинящих обойм . 13 и 14 и выполнения перегс одки из двух колец 35 и 36, которые заклюнены в кольцевые радиальные пазы а. ,и 6 пружинящих обойм 13 и 14. При температуре полого слиет а 750-900°С из него извлекают сердечник 9, а сам полый слиток извлекают из изложницы 1. Таким образом, благодаря тому, что устройство для получения полого слитка снабжено по числу перегородок пружинящими обоймами, имекяцими внутренние и наружные кольцевые радиальные пазы, а каждая из перегородок выполнена из дву колец, размещенных в этих пазах, достигается как повышение эксплуатационной надежности, так и снижение расхода сжатого газа. Использование предлагаемого устройства позволяет .сэкономить не менее 2,5 м сжатого газа на каждой тонне полых слитков.

/

г.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения полого слитка | 1981 |

|

SU954151A1 |

| Устройство для получения полого слитка | 1982 |

|

SU1018781A1 |

| Стержень для получения полого слитка | 1981 |

|

SU1069928A1 |

| Форма для получения полого слитка | 1981 |

|

SU977102A1 |

| СТЕРЖЕНЬ ДЛЯ ПОЛУЧЕНИЯ ПОЛЫХ СЛИТКОВ | 2002 |

|

RU2211110C1 |

| Устройство для получения полого слитка | 1982 |

|

SU1266645A1 |

| Устройство для получения полого слитка | 1984 |

|

SU1201045A1 |

| Сжимающийся сердечник для отливки пустотелых изделий | 1932 |

|

SU38963A1 |

| Способ получения полого слитка | 1979 |

|

SU899238A1 |

| Устройство для получения полого слитка | 1986 |

|

SU1328062A2 |

УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОЛОГО СЛИТКА по авт. св. 954151, отличающееся тем, что, с целью повышения эксплуатационной надежности и снижения расхода сжатого газа, оно снабжено пружинящими обоймами, имеющими внутренние и наружные кольцевые радиальные пазы, при этом каждая иэ пepetOpoдoк выполнена из двух колец, размещенных в этих пазах. ®

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для получения полого слитка | 1981 |

|

SU954151A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-04-30—Публикация

1981-12-14—Подача