(54) ГЛАЗУРЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Глазурь | 1990 |

|

SU1784598A1 |

| Глазурь | 1981 |

|

SU967978A1 |

| Глушеная глазурь | 1982 |

|

SU1144990A1 |

| Матовая глазурь | 1981 |

|

SU1004284A1 |

| Прозрачная глазурь | 1985 |

|

SU1318563A1 |

| Глазурь | 1981 |

|

SU962231A1 |

| Глазурь | 1983 |

|

SU1184828A1 |

| Глазурь | 1986 |

|

SU1320183A1 |

| Матовая глазурь | 1985 |

|

SU1315402A1 |

| Нефриттованная глазурь | 1983 |

|

SU1137089A1 |

1

Изобретение относится к составам глазурей, используемых для получения декоративного покрытия на керамических изделиях, а именно к матовым глазурям.

Известна глазурь, включающая вес.%:

45-56

6-11 13-21

6-18

3-7 0,1-3 0,1-6 1.

Наиболее близкой к предложенному изобретению является глушеная глаззфь, которая содержит SiO,, AljO,, , ZnO, KjO, Na, O, Fsj Oj при следующем соотнощении компонентов вес.%:

SiO,63,0-67,0

А|,.ОЗ6,3-6,7

СаО7,6-8,9

MgO5,3-5,8

ZnO4,9-5,1

К, О2,7-3,3

2

NajO

6,0-7,0 Ре,0з0,1-0,3 2.

Недостатком указанных глазурей является блестящее глазурное покрытие, которое не обеспечивает высок то декоративность для художественных изделий, а также высокая температура обжига, которая не позволяет иснользовать составы глазурей на основе легкоплавких ГЛИН низкотемпературного спекания.

Цель изобретения - создание такого состава глазури ДЛЯ керамических изделий, который ПОЗВОЛИЛ бы получить матовое покрытие при более низких температурах обжига (930-950°С) а также дающего с красителями щирокую гамму цветов при хорошей растворимости последних.

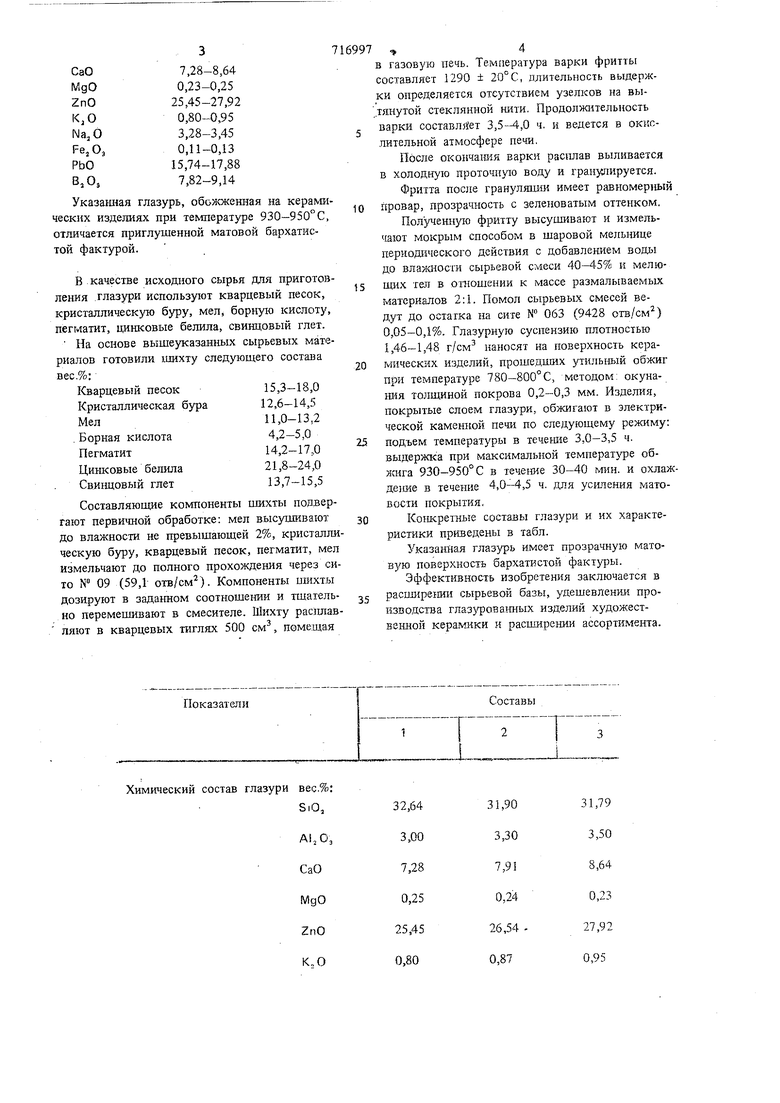

Поставленная цель достигается тем, что известный состав глазури, включающий SiO,, At,О,, СаО, MgO, ZnO, К, О, Na,O, Ре,Оз, дополнительно содержит РЬО.и В, О, при следующем Соотношении указанных компонентов вес.%:

SiO,31,79-32,64

AljO,3,00-3,50

7,28-8,64 0,23-0,25

25,45-27,92 0,80-0,95 3,28-3,45 0,11-0,13

15,74-17,88 7,82-9,14

Указа1шая глазурь, обожженная на керамических изделиях при температуре 930-950 С, отличается приглушенной матовой бархатистой фактурой.

В качестве исходаюго сырья для приготовления глазури используют кварцевый песок, кристаллическую буру, мел, борную кислоту, пегматит, цинковые белила, свинцовый глет.

На основе вышеуказанных сырьевых материалов готовили шихту следующего состава вес.%:

15,3-18,0

Кварцевый песок 12,6-14,5

Кристаллическая бура 11,0-13,2

Мел 4,2-5,0 . Борная кислота 14,2-17,0

Пегматит 21,8-24,0

Цинковые белила 13,7-15,5

Свищовый глет

Составляющие компоненты шихты подвергают первичной обработке: мел высушивают до влажности не превышающей 2%, кристаллическую буру, кварцевый песок, пегматит, мел измельчают до полного прохождения через сито № 09 (59,1 отв/см). Компоненты ишхты дозируют в зада1шом соотношении и тщательно перемешивают в смесителе. Шихту раОшавляют в кварцевых тиглях 500 см, помещая

Химический состав глазури вес.%:

SiO,

А1,0,

СаО MgO ZnO К., О

в газовую печь. Температура варки фритты составляет 1290 ± 20°С, длительность выдержки определяется отсутствием узелков на вытянутой стеклянной нити. Продолжительность варки составл5№т 3,5-,0 ч. и ведется в окнс.лительной атмосфере печи.

После оконча1шя варки расплав выливается в холодную проточную воду и гран)У1Ируется.

Фритта после грануляции имеет равномерный провар, прозрачность с зеленоватым оттенком. Полученн ю фритту высушивают и измельчают мокрым способом в шаровой мельнице период15ческого действия с добавлением воды до влаиаюсти сырьевой смеси 40-45% и мелюЩих тел в огаоихении к массе размалываемых материалов 2:1. Помол сырьевых смесей ведут до остатка на сите № 063 (9428 отв/см) 0,05-0,1%. Глазурную суспензию плотностью 1,46-1,48 г/см наносят на поверхность керамических и:зделий, прошедцшх утилытый обжиг при температуре 780-800°С, методом: окунашя толщиной покрова 0,2-0,3 мм. Изделия, покрытые слоем глазури, обжигают в электрической каменной печи по следующему режиму: подъем температуры в течеьше 3,0-3,5 ч.

выдержка при максимальной температуре обжига 930-950° С в течение 30-40 мин. и охлажде1ше в течение 4,0-4,5 ч. для усштения матовости покрытия.

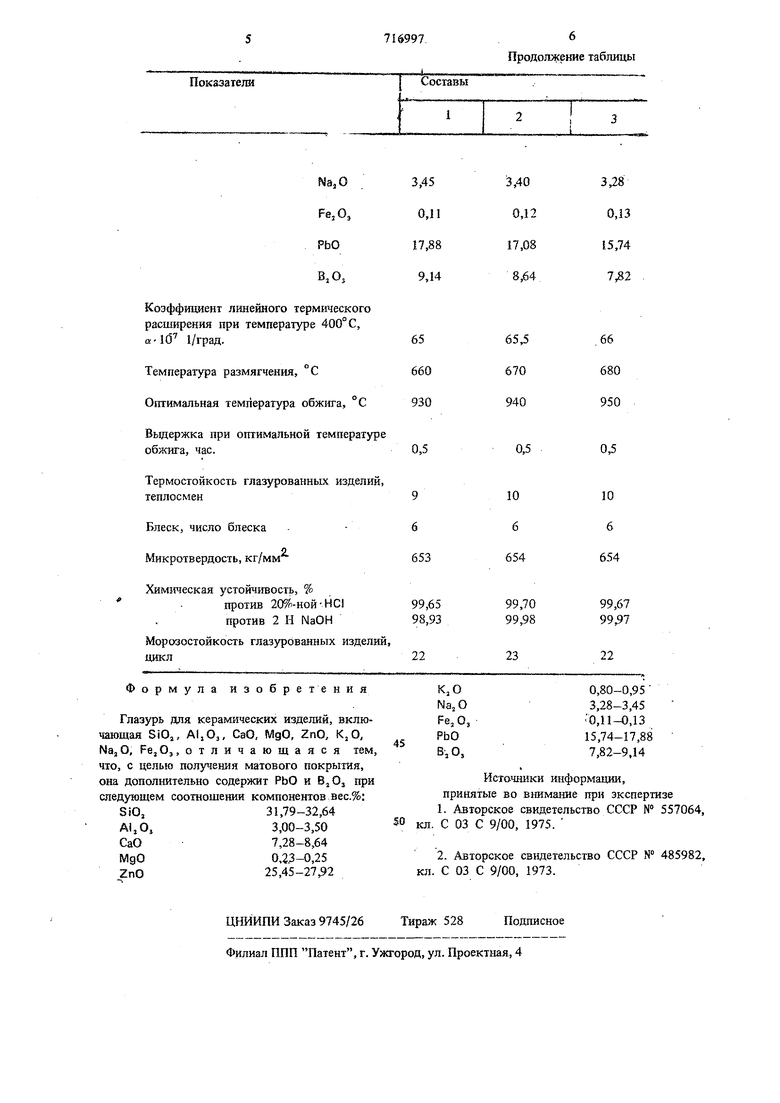

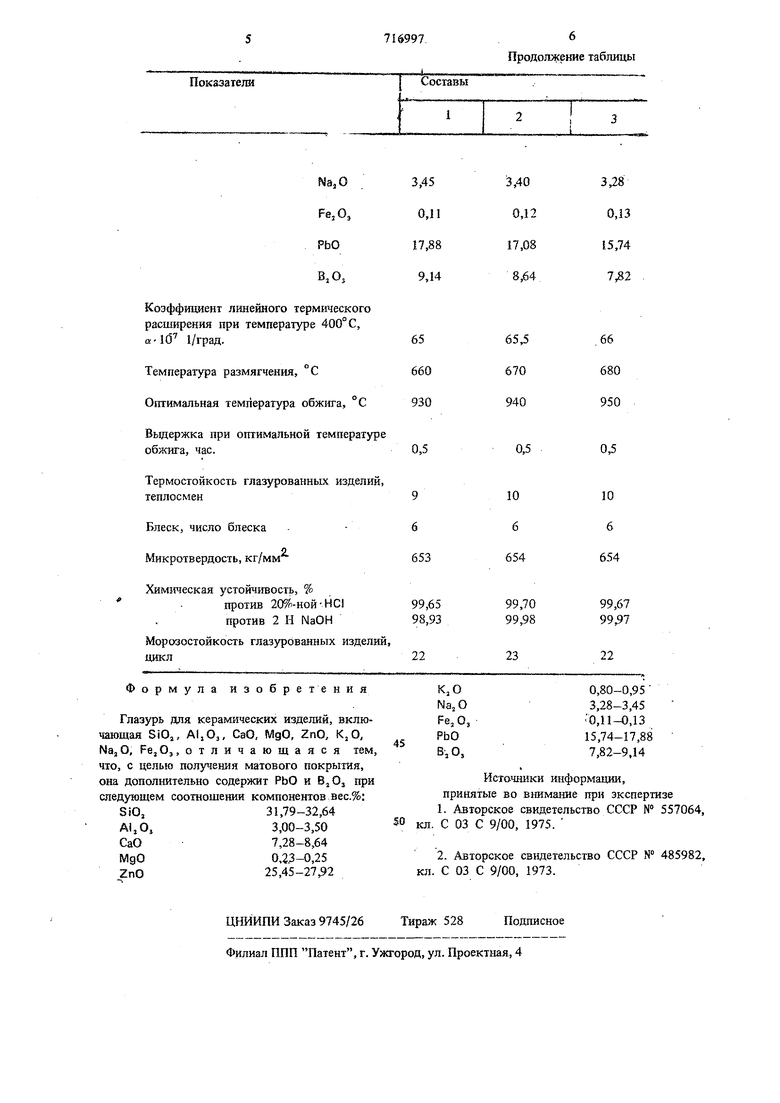

Конкретные составы глазури и их характеристики приведены в табл.

Указагшая глазурь имеет прозрачную матовую поверхность бархатистой фактуры.

Эффективность изобретения заключается в расширегши сырьевой базы, удешевлении производства глаз) изделий художественной кера.м1-1ки и расп1Ире1ШИ ассортимента.

31,79

31,90 3,30 3,50 8,64 7,91 0,24 0,23

26,54 27,92

0,87

0,95

Авторы

Даты

1980-02-25—Публикация

1977-10-24—Подача