I

Изобретение относится к изготовлению электротехнического форфора.

Известна масса, включающая каолин, кварцевый песок. Однако изделия из этой массы обладают низкой термостойкостью и механической прочностью полуфабриката.

Целью изобретения является устранение указанных недостатков.

Достигается это тем, что керамическая масса дополнительно содержит кремнийорганический силикат и этилсиликат 32 при следующем соотнощении указанных компонентов, вес. %:

КаолинОснова

Кварцевый песок29,9-28,4

Кремнийорганический силикат16,1 -19,0

Этилсиликат 325-6

Исходные компоненты массы: каолин просяновский и кварцевый песок люберецкий после подсущки размалывают до остатка на сите 10000 отв/см 2-5%. Затем смешивают в соответствующем соотношении.

Полученную смесь затворяют раствором кремнийорганического силиката из расчета 16-19% по стеклофазе и этилсиликатом 32 в количестве 5-6%

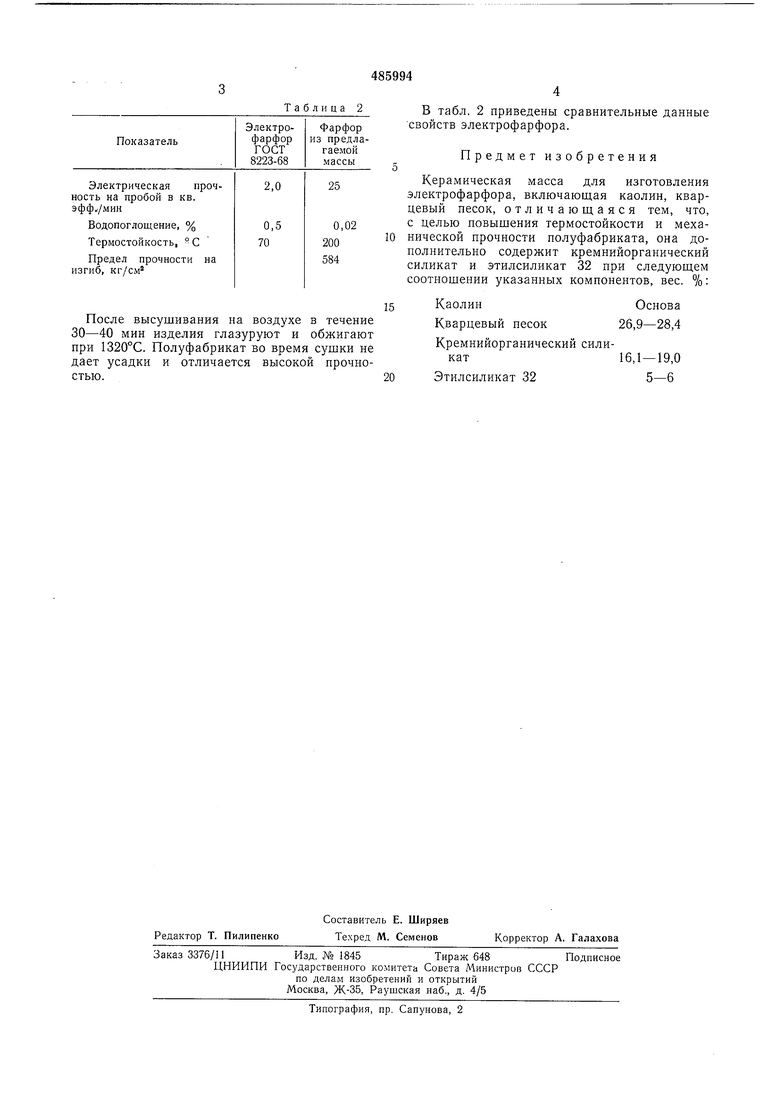

Содержание стеклообразного остатка в зависимости от плотности раствора кремний-органического силиката приведено в табл. 1.

Таблица 1

Содержание стекла после прокаливания,

Перемещивание шликера осуществляют в лопастной мещалке в течение 20-30 мин до получения полусухой массы.

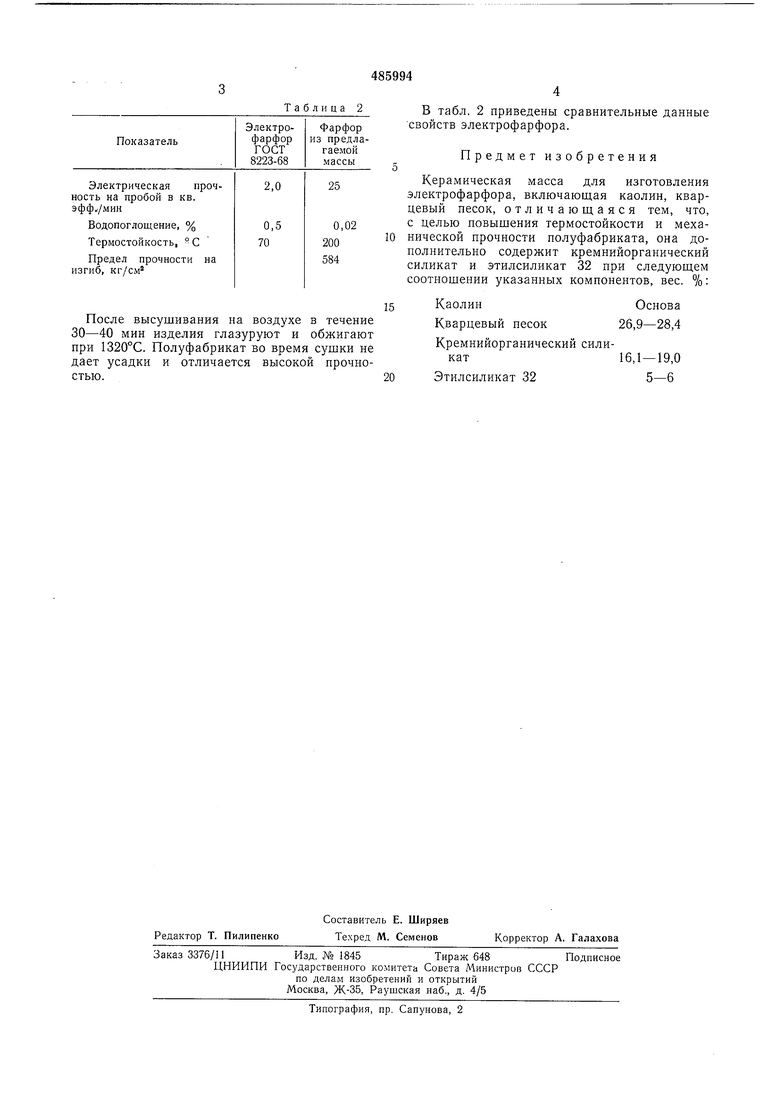

Обезвоживание шликера происходит за счет химических реакций гидролиза и конденсации при взаимодействии кремнийорганического силиката и этилсиликата. Из полученной полусухой массы штампуют изделия на штамповочных прессах под давлением 150- 200 кг/см. Роль смазки при этом выполняет гидролизат кремнийорганического силиката. Таблица2 После высушивания на воздухе в течение 30-40 мин изделия глазуруют и обжигают при 1320°С. Полуфабрикат во время сушки не дает усадки и отличается высокой прочностью. 10 15 20 В табл. 2 приведены сравнительные данные СВОЙСТВ электрофарфора. Предмет изобретения Керамическая масса для изготовления электрофарфора, включаюш,ая каолин, кварцевый песок, отличающаяся тем, что, с целью повышения термостойкости и механической прочности полуфабриката, она дополнительно содержит кремнийорганический силикат и этилсиликат 32 при следующем соотношении указанных компонентов, вес. %: КаолинОснова Кварцевый песок26,9-28,4 Кремнийорганический силикат16,1 - 19,0 Этилсиликат 325-6

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКАЯ МАССА | 1997 |

|

RU2136626C1 |

| ФАРФОРОВАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 1996 |

|

RU2103237C1 |

| СОСТАВ ЛИТЕЙНОГО ШЛИКЕРА (ВАРИАНТЫ) | 1998 |

|

RU2176227C2 |

| Керамическая шихта для изготовления фарфоровых изделий | 2023 |

|

RU2805702C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА С ВЫСОКОЙ КОРРОЗИОННОЙ СТОЙКОСТЬЮ | 1992 |

|

RU2085536C1 |

| КЕРАМИЧЕСКАЯ МАССА | 1997 |

|

RU2136627C1 |

| Состав литейного шликера (его варианты) | 1982 |

|

SU1108083A1 |

| Шликер для изготовления керамики | 1979 |

|

SU833851A1 |

| МАЙОЛИКОВАЯ МАССА (ВАРИАНТЫ) | 1998 |

|

RU2153479C1 |

| Флюс | 1978 |

|

SU673633A1 |

Авторы

Даты

1975-09-30—Публикация

1973-11-11—Подача