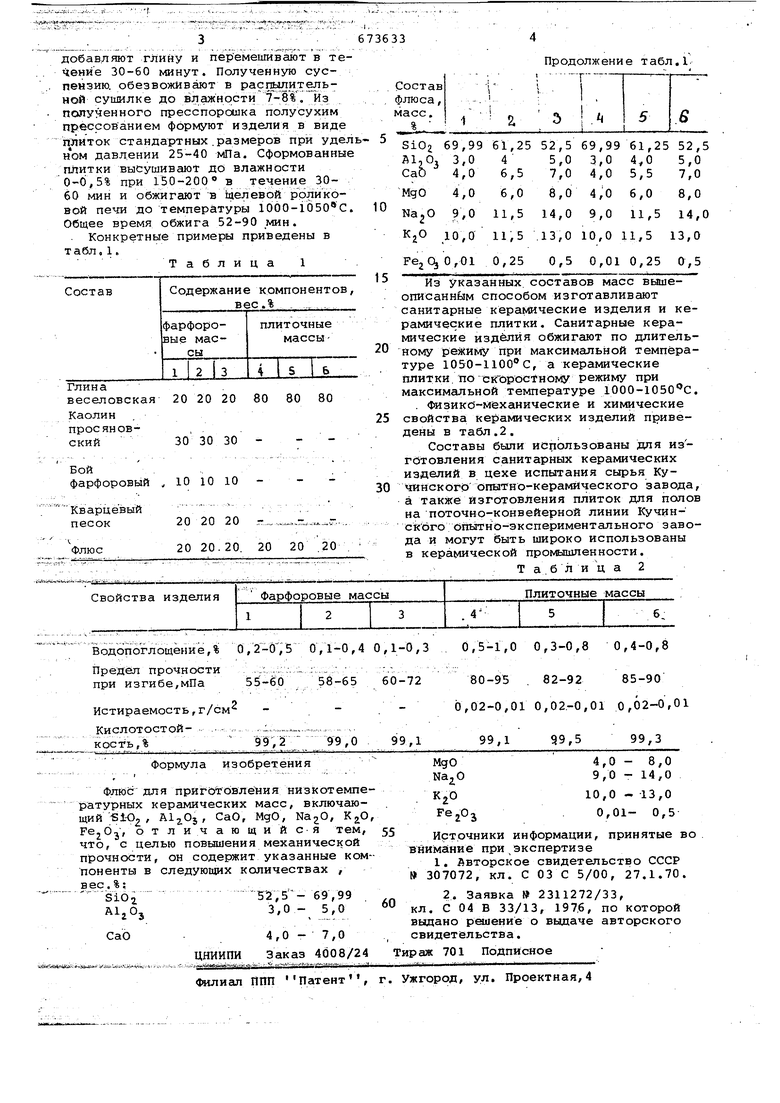

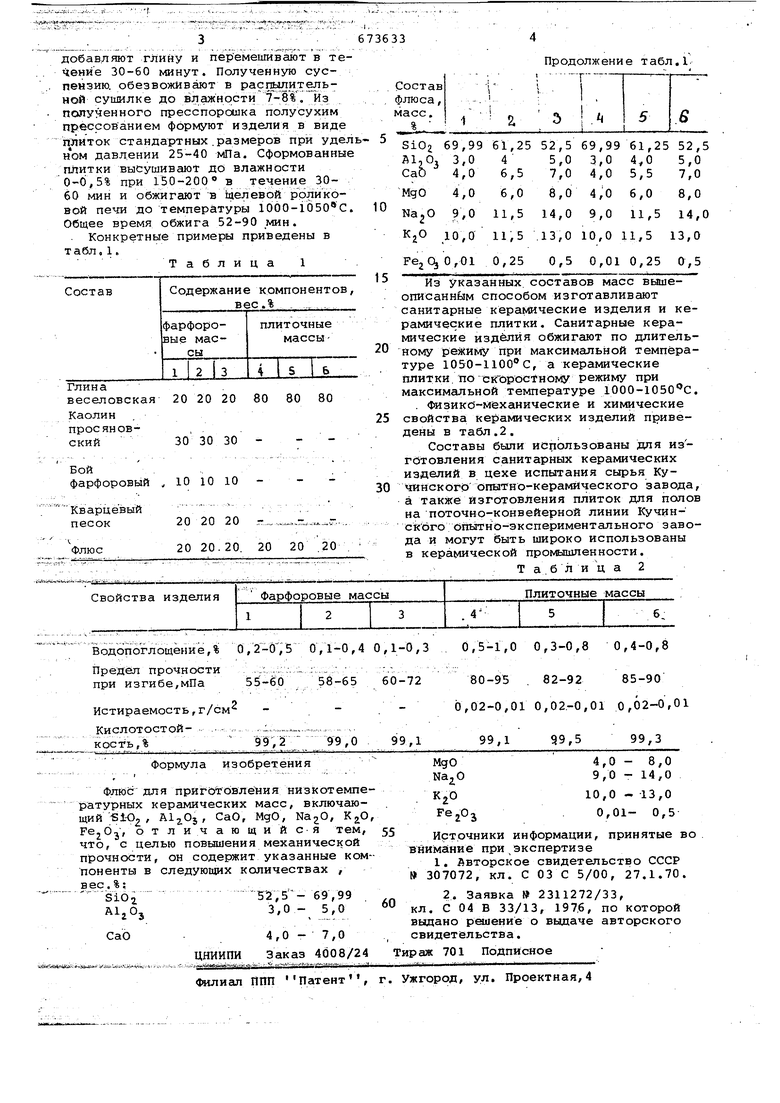

Изобретение относи ся к составу флюса для керамических масс, исполь зуемых для производства керамически изделий. Известен флюс для приготовления надглазурной краски включающий SiO, , BoOj, ZnO, CaO, MgO, Fe-,O,, RjO 1. Наиболее близким решением по тех нической сущности и достигаемому эффекту к заявленному является флюс для приготовления низкотемпературны керамических масс, включающий SiO,, AljOj, CaO, MgO, Y.Q, FejOj 2J . Недостатком известных флюсов ябл еТгся то, что их нельзя применять при производстве керамических изделий белого цвета, так как содержащиеся в нем окислы железа окрашивают изделие и имеют низкие показатели по механической прочности. Цель изобретения - повьашение механической прочности. Это достигается тем, что в флюс для приготовления низкотемпературны керамических масс, включающий SiO, AljOj,, CaO, MgO, , , , вышеуказанные компоненты введены в следующих вес,%: SiOj, 52.5-69,99, AljOj 3-5 CaO 4-7; Mg)4-8; Na,O 9-14; KjO 10-13; Fe.,0,, 0,01-0,5. Флюс готовят следующим образом: кварцевый песок , сода, поташ, каолин, мел магнезит или доломит, или тальк, или дунит расплавляют в ванной или другой стекловаренной печи при тем пературе , образовавшийся расплав охлаждают в воде. Пример 1. Непластичные компоненты шихты флюс, фарфоровый бой, кварцевый песок размалывают в шаровой мельнице до остатка 0,5-1% на сите № 0068. Глину и каолин дробят и распуска- ют в мешалке. Суспензию флюса и отощающих перемешивают с глинистой суспензией и получают литейный шликер. Из шликера отливают керамические санитарные издели я в гипсовых формах. Из.Е елиявысушивают до влажности 1-2%, глазуруют и обжигают в туннельной печи при максимальной температуре 1001050с. Пример 2. Негшастичный компонент шихты флюс размалывают в шаровой мельнице мокрого, помол а до остатка 0,5-2% на сите 0063. Затем добавляют глину и перемешивают в т чение 30-60 минут. Полученную суспензию, обезвоживают в расгылительной сушилке до влажности 7-8С, Из полученного пресспорошка полусухим прессованием формуют изделия в вид плиток стандартных.размеров при уд ном давлении 25-40 мПа. Сформованн плитки высушивают до влажности 0-0,5% при 150-200 в течение 3060 мин и обжигают в щелевой ролико вой печи до температуры lOOO-iOSO Общее время обжига 52-90 мин. . Конкретные примеры приведены в табл. 1. Таблица 1 Глина . веселовская 20 20 20 80 80 80 Каолин просянов-, . ский30 30 30 -- Бой10 10 10 фарфоровыйКварцевый 20 20 20 ..-.,...,;-.песок20 20. 20. 20 20 .20 Продолжение табл.1SiOj 69,99 61,25 52,5 69,99 61,25 52,5 3,0 45,03,04,0 4,0 6,57,04,05,5 4,0 6,08,04,06,0 9,011,514,09,011,5 KjO 10,0 11,5 .13,0 10,0 11,5 ,01 0,25 0,5 0,01 0,25 0,5 Из указанных, составов масс вышеописанным способом изготавливают санитарные керамические изделия и керамические плитки. Санитарные керамические изделия обжигают по длительному режиму при максимальной температуре lOSO-llOO C, а керамические плитки, по ск оростиому режиму при максимальной температуре 1000-1О50 с. . Физико-механические и химические свойства кеЕ амических изделий приведены в табл.2. Составы были использованы для изготовления санитарных керамических изделий в цехе испытания сырья КуЧйнского опытно-керамического завода, а также изготовления плиток для полов на поточно-конвейерной линии КучинсКого Опытно-экспериментального завода и могут бить широко использованы в керамической промышленности. Т а б л и ц а 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Флюс для керамических масс | 1985 |

|

SU1357374A1 |

| Флюс для керамических масс | 1979 |

|

SU814966A1 |

| Глушеная глазурь | 1982 |

|

SU1144989A1 |

| Матовая глазурь | 1986 |

|

SU1418303A1 |

| Керамическая масса (ее варианты) | 1983 |

|

SU1189848A1 |

| Нефриттованная глазурь | 1983 |

|

SU1137089A1 |

| Стекловидный флюс | 1978 |

|

SU697460A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 1993 |

|

RU2065424C1 |

| Керамическая масса для изготовления строительных изделий | 1982 |

|

SU1073219A1 |

| Глазурь | 1983 |

|

SU1144992A1 |

Авторы

Даты

1979-07-15—Публикация

1978-01-09—Подача