Изобретение относится к керамической промышленности, преимущественно к составам для изготовления термостойкой фарфоровой посуды и лабораторного оборудования, в частности для лодочек, предназначенных для анализа расплавленных металлов и замера серы и углерода в чугунах и сталях экспресс-методом.

Известны составы литейного шликера для изготовления указанных изделий.

Состав литейного шликера /1/ содержит при следующем соотношении компонентов, мас. %: глина 24,8 - 37,0, нефелин - сиенитовый концентрат 27 - 28, каолин 15 - 24,6, песок кварцевый 10 - 13, шамот 5 - 7, жидкое стекло 0,1 - 0,2, сода кальцинированная 0,1 - 0,2, дегидратированная глина 3,2 - 4,8.

Известен состав литейного шликера / 2/, включающий следующие компоненты, мас. %: глина 5, каолин 10, шамот 15, кварцевый песок 10, нефелиновый концентрат 30, стеклобой 30, сода кальцинированная 0,1 - 0,2, жидкое стекло 0,2 (сверх 100%), применяемый для изготовления керамических плиток.

Недостатком изделий из известного литейного шликера являются пониженная химическая (термическая) устойчивость, высокое водопоглощение, недостаточно высокая прочность и непостоянство массы при прокаливании изделий.

Разжижающееся воздействие на шликер осуществлено добавлением электролита, в качестве которого применено жидкое стекло - силикат натрия, кальцинированная сода - в количестве 0,02 - 0,5%, что повышает текучесть шликера.

Наиболее близкой по технической сущности и достигаемому результату к заявляемым изобретениям является /1/.

Цель изобретения - повышение термостойкости, снижение пористости, сохранение постоянства масс изделий (лодочек, предназначенных для определения зольности твердого топлива; лодочек для сжигания, предназначенных для прокаливания веществ при анализах). Изделия используются (без их глазурования) при резком, внезапном изменении температуры в пределах 1200 - 1320oС.

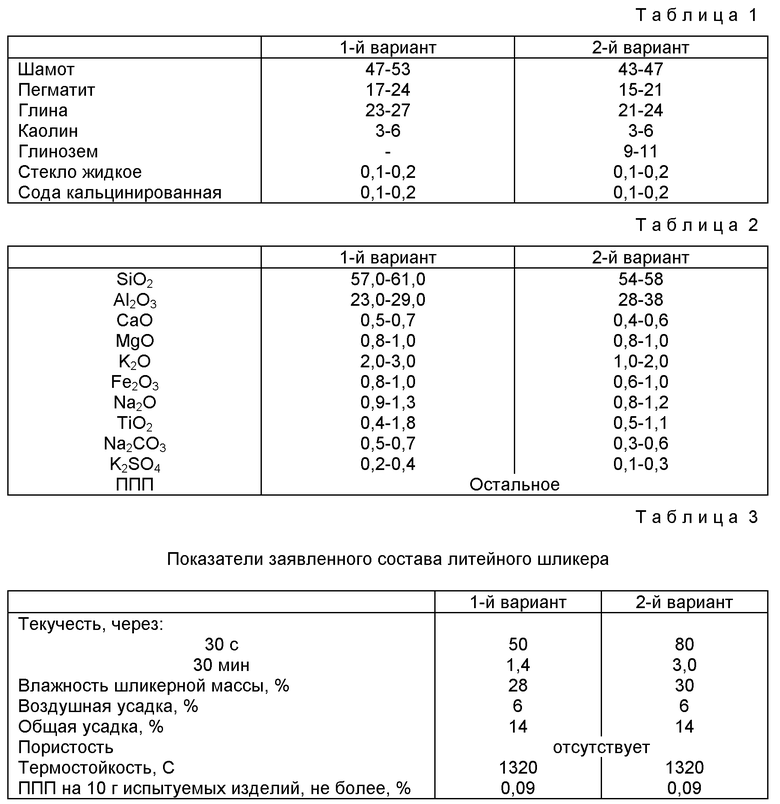

Поставленная цель достигается тем, что состав литейного шликера (1 вариант) включает пегматит, шамот, глину, каолин, жидкое стекло, кальцинированную соду, при этом указанные ингредиенты имеют следующее соотношение, мас. % (см. табл. 1) и следующий химический состав при (мас.%) содержании ингредиентов (см. табл. 2).

По второму варианту состав литейного шликера дополнительно включает глинозем.

Из приведенного научно-технического анализа известного уровня техники следует, что заявляемое техническое решение в части количественного содержания в составе литейного шликера оптимально для достижения технического результата, связанного с повышением термостойкости, постоянством масс изделий, что свидетельствует о соответствии заявляемого технического решения критериям изобретения - "новизна", "изобретательский уровень" и "промышленная применимость", что и подтверждается нижеприведенным описанием.

В качестве сырьевых материалов в соответствии с технологическим процессом производства фарфоровых изделий применяют: шамот ГОСТ 7030 - 75, каолин просяновский ГОСТ 21286 - 82, пегматит чупинский ГОСТ 7030 - 75, глина дружковская ТУ 14-8-183-75, стекло жидкое ГОСТ 13078 - 81, сода кальцинированная ГОСТ 5100-73, глинозем, например, марки ГОО ГОСТ 6912-74.

Приготовление состава шликерной массы производят по следующей технологии. В шаровую мельницу загружают каменистые материалы с 5% глинистых, одновременно вводя электролиты, и измельчают до остатка на сите N 056 до 1,5 - 3,0%. Затем в эту жидкую массу добавляют остальную часть глинистого материала и перемешивают. Процесс разжижения шликера происходит при введении электролита в рекомендованном количествах: стабилизация суспензии обеспечивается в количестве, меньшем необходимого для полного разжижения, при дальнейшем порционном добавлении - полное разжижение. Слив литейного шликера из шаровых мельниц производится в мешалку через сито, и он в мешалках находится во взвешанном состоянии.

Отливку изделий производят в гипсовых формах. Полуфабрикат изделий после отливки поступает на подвялку, затем на сушку. Обжиг изделий проводят при 1320 - 1350oC (см. табл.3).

В результате исследований (теоретические, лабораторные, производственные) установлено:

- заданное содержание в предложенном составе шликерной массы каолина, глины и глинозема придает изделию достаточную термостойкость, прочность;

- изменение содержания пегматита ниже и выше указанного диапазона в рецептуре составов приводит к деформации при обжиге готового изделия;

- увеличение количества кварцевого песка свыше верхнего предела компонента приводит к снижению механической прочности шликерной массы полуфабриката;

- соотношение электролита (жидкое стекло - по жидкому весу, кальцинированная сода - по сухому весу) обеспечивает оптимальное разжижение и стабилизацию литейных свойств шликерной массы. Введение в шликер избытка жидкого стекла < 0,2 и кальцинированной соды < 0,2 способствует снижению фильтрующей способности шликера и уменьшению прочности изделия. Увеличение содержания в шликерной массе верхнего предела электролита приводит к тиксотропии, т.е. к его загустеванию при некотором выстаивании в спокойном состоянии, расслаиванию, что приводит к дефектам литья;

- уменьшение процентного содержания глины и соответственно каолина приводит к ухудшению пластичности шликерной массы и ее механической прочности;

- введение в состав шликерной массы глинозема повышает термостойкость, способствует стабилизации массы при обжиге и повышает прочность изделий; увеличивает интервал спекания материала, что позволяет снизить брак (в частности, прыщ) при обжиге изделий.

Предлагаемый состав шликерной массы для производства изделий соответствует основным технологическим требованиям производства керамической продукции, преимущественно термостойкой и с постоянством масс согласно ГОСТ 9147-80 "Посуда и оборудование лабораторные, фарфоровые"

Источники информации

1. Авт. св-во N 1108083 (1 вариант), С 04 В 33/28.

2. А.Т. Добровольский. Шликерное литье, 1967. (см. табл. 7 - с.96).

3. Августиник А.И. Керамика. Изд. 2-е. Л., Стройиздат, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАЙОЛИКОВАЯ МАССА (ВАРИАНТЫ) | 1998 |

|

RU2153479C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНЫХ ИЗДЕЛИЙ | 2001 |

|

RU2188765C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОГО ФАРФОРА ПОВЫШЕННОЙ БЕЛИЗНЫ | 2009 |

|

RU2422400C1 |

| ФАРФОРОВАЯ ГЛАЗУРЬ (ВАРИАНТЫ) | 1997 |

|

RU2208002C2 |

| Фарфоровая масса | 1982 |

|

SU1063797A1 |

| Состав литейного шликера (его варианты) | 1982 |

|

SU1108083A1 |

| ФАРФОРОВАЯ МАССА | 1997 |

|

RU2139265C1 |

| ФАРФОРОВАЯ МАССА | 1999 |

|

RU2167121C2 |

| ФАРФОРОВАЯ МАССА | 1999 |

|

RU2167122C2 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ФАРФОРОВЫХ ИЗДЕЛИЙ | 2009 |

|

RU2415105C2 |

Изобретение относится к керамической промышленности, преимущественно к составам для изготовления термостойкой фарфоровой посуды и лабораторного оборудования, в частности лодочек, предназначенных для анализа расплавленных металлов и замера серы и углерода в чугунах и сталях экспресс-методом. Состав литейного шликера по первому варианту включает следующие компоненты, мас. %: шамот 47-53; пегматит 17-24; глина 23-27; каолин 3-6; стекло жидкое 0,1-0,2; сода кальцинированная 0,1-0,2. По второму варианту состав линейного шликера дополнительно включает глинозем при следующем соотношении компонентов, мас.%: шамот 43-47; пегматит 15-21; глина 21-24; каолин 3-6; глинозем 9-11; стекло жидкое 0,1-0,2; сода кальцинированная 0,1-0,2. Предложенные составы позволяют получать изделия с повышенными прочностью и термостойкостью. 2 с. и 2 з.п. ф-лы, 3 табл.

Шамот - 47 - 53

Пегматит - 17 - 24

Глина - 23 - 27

Каолин - 3 - 6

Стекло жидкое - 0,1 - 0,2

Сода кальцинированная - 0,1 - 0,2

2. Состав по п.1, отличающийся тем, что он содержит ингредиенты в следующих количествах, мас.%:

SiO2 - 57 - 61

Al2O3

23 - 29

СаО - 0,5 - 0,7

MgO - 0,8 - 1,0

К2О - 2 - 3

Fe2O3 - 0,8 - 1,0

Na2O - 0,9 - 1,3

TiO2 - 0,4-1,8

Na2CO3 - 0,5-0,7

K2SO4 - 0,2 - 0,4

ППП - Остальное

3. Состав литейного шликера, содержащий пегматит, шамот, глину, каолин, отличающийся тем, что он дополнительно содержит глинозем, при этом ингредиенты имеют следующее содержание мас.%:

Шамот - 43 - 47

Пегматит - 15 - 21

Глина - 21 - 24

Каолин - 3 - 6

Глинозем - 9 - 11

Стекло жидкое - 0,1 - 0,2

Сода кальцинированная - 0,1 - 0,2

4. Состав по п.3, отличающийся тем, что он содержит ингредиенты в следующих количествах, мас.%:

SiO2 - 54 - 58

Al2O3 - 28 - 38

СаО - 0,4 - 0,6

MgO - 0,8-1,0

К2О - 1 - 2

Fe2O3 - 0,6-1,0

Na2O - 0,8-1,2

TiO2 - 0,5-1,1

Na2CO3 - 0,3-0,6

K2SO4 - 0,1-0,3

ППП - Остальное

| Состав литейного шликера (его варианты) | 1982 |

|

SU1108083A1 |

| Керамическая масса для изготовления химически стойких изделий | 1982 |

|

SU1036708A1 |

| Станок для поперечного раскроя пиломатериалов | 1983 |

|

SU1121136A1 |

| Способ получения многокомпонентных ферромагнитных пленок катодным распылением | 1960 |

|

SU138791A1 |

| ДОБРОВОЛЬСКИЙ А.Г | |||

| Шликерное литье | |||

| - М.: Металлургия, 1967, с.96, табл.7 | |||

| МОРОЗ И.И | |||

| Химически стойкие керамические материалы и изделия в промышленности | |||

| - Киев: Техника, 1968, с.103 и 104. | |||

Авторы

Даты

2001-11-27—Публикация

1998-07-29—Подача