1

Изобретение относится к производству искусственных пористых заполнителей в промышленности строительных материалов для использования в бетонах.

Известен способ изготовления керамзита путем формования гранул из глинистого сырья, обжига и охлаждения.

Известный способ -имеет ограниченное применение в связи с расширением сырьевой базы и увеличением удельного содержания примесей кварца в применяемом сырье, а также усложнением технологических процессов измельчения и введения в шихту тонкодисперсных твердых добавок.

Известно, что твердая составляюшая керамзита представлена на 60-вО%, стекловидной фазой, образуюшейся из расплава, а в 40- 20% кристаллической фазы превалируют остаточные материалы, среди которых доминирует кварц. В противоположность кристаллическим новообразованиям, повышающим прочность керамзита, остаточный кристаллический кварц ослабляет прочность стеклофазы в связи с повышенными термическими напряжениями, возникающими на границах «стекло - зерно и обусловливающими образование микро- и макро-трещин в гранулах керамзита.

Целью изобретения является использование глинистого сырья с повышенным содержанием примесей кварца и повышение прочности керамзита. Это достигается тем, что скорость подъема температуры при нагреве от 1000°- 1200°С составляет 40- 677мин., а скорость охлаждения в том же интервале температур 6- 29°/мин.

По предлагаемому способу глинистое сырье, содержащее в качестве примесей к глинистым материалам примеси кварца, предварительно

перерабатывается по любому из существующих способов (сухому, пластическому, мокрому) с получением требуемого полуфабриката, а затем подвергается вспучиванию при скорости подъема температуры в интервале температур пиропластического состояния массы в период нагрева от 1000° до 1200°С в пределах 40-|-60°С/мин и в период охлаждения от 1200 до 1000°С -6-ь29°С/мин. При этом под влиянием имеющихся в пиропластической массе катионов - минерализаторов (К+, Na+, Са++, Mg++, Fe++) зерна кварца переходят в расплав. При недостатке плавней в составе глинистого сырья они вводятся дополнительно.

Как показали исследования, прочность гранул керамзита повыщается без возрастания его объемной массы. Это особенно четко отражается в показателе коэффициента конструк R

тивного качества i - и коэффициента прочV -г

R

ности структуры

учитывающих влияние

объемной ма-ссы на прочность, которые возросли в 2-3 раза. Прочность гранул керамзита повысилась при переходе большей части примесей кварца в расплав, так как возросла энергия структуры образующейся стекловидной фазы и уменьщилось количество концентратов напряжения в ней.

Перевод примесей кварца в расплав обусловливает, кроме того, значительное снижение объемной массы керамзита, так как взамен невспучивающегося балласта в виде зерен кварца, образуется дополнительное количество расплава, подвергающегося вспучиванию.

В целях предотвращения слипания гранул при увеличении времени выдержки их в пиропластическом состоянии может быть использован один из известных способов опудривания их тугоплавкими материалами.

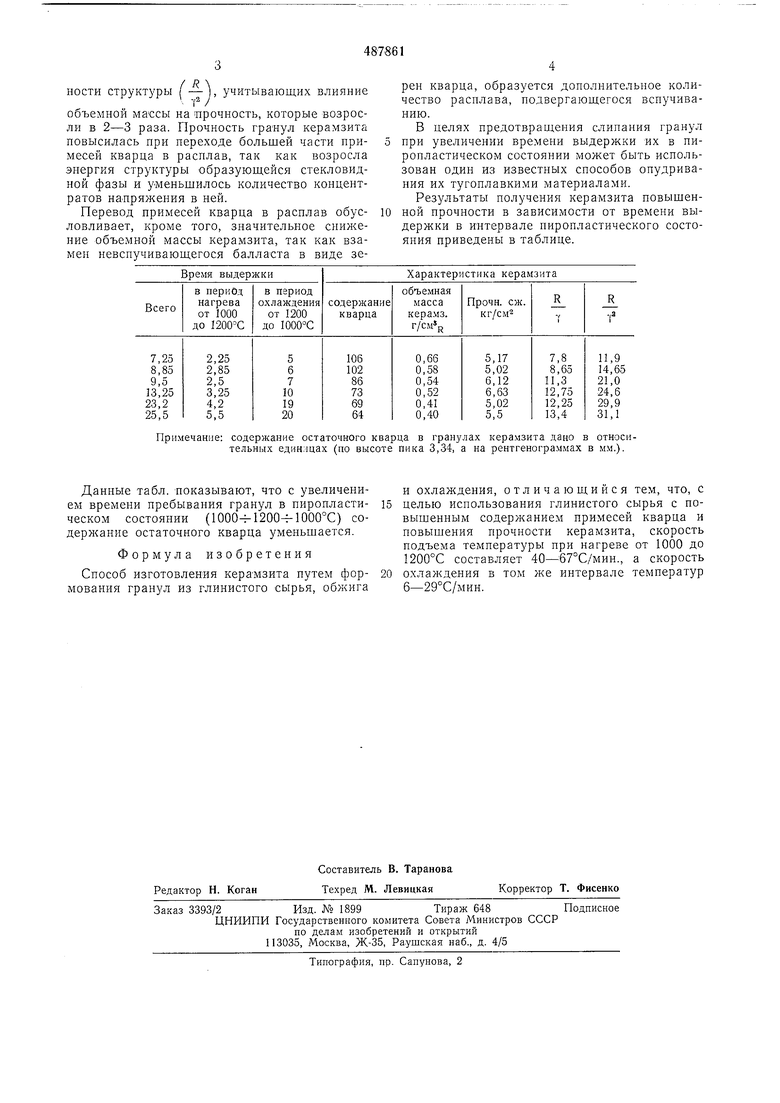

Результаты получения керамзита повышенной прочности в зависимости от времени выдержки в интервале пиропластического состояния приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления керамзита | 1980 |

|

SU903349A1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМЗИТА | 2008 |

|

RU2397963C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОСТОЙКОГО ПОРИСТОГО ЗАПОЛНИТЕЛЯ | 2011 |

|

RU2476394C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ МАГНЕЗИАЛЬНО-СИЛИКАТНОГО ПРОППАНТА | 2020 |

|

RU2761424C1 |

| Сырьевая смесь для получения керамзита | 1978 |

|

SU718419A1 |

| Способ изготовления керамических блоков | 1982 |

|

SU1143732A1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ БУРОВОГО ШЛАМА С ПОЛУЧЕНИЕМ ИЗ НЕГО СТРОИТЕЛЬНОГО МАТЕРИАЛА | 2009 |

|

RU2389564C1 |

| Сырьевая смесь для изготовления керамзита | 1981 |

|

SU975670A1 |

| Способ обжига керамических изделий на основе глины | 1980 |

|

SU935495A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ЛЕГКОГО ЗАПОЛНИТЕЛЯ БЕТОНОВ (ПЕНОЗОЛА) | 2011 |

|

RU2479518C1 |

Примечание: содержание остаточного кварца в гранулах керамзита дано в относительных единицах (по высоте пика 3,34, а на рентгенограммах в мм.).

Данные табл. показывают, что с увеличением времени пребывания гранул в пиропластическом состоянии (1000- -1200 1000°С) содержание остаточного кварца уменьшается.

Формула изобретения

Способ изготовления керамзита путем формования гранул из глинистого сырья, обжига

и охлаждения, отличающийся тем, что, с целью использования глинистого сырья с повышенным содержанием примесей кварца и повышения прочности керамзита, скорость подъема температуры при нагреве от 1000 до 1200°С составляет 40-67°С/мин., а скорость охлаждения в том же интервале температур 6-29°С/мин.

Авторы

Даты

1975-10-15—Публикация

1973-09-04—Подача