Как известно, заливка цоколей представляет собой одну из важнейших операций в процессе производства всевозможных электрических ламп накаливания.

В настоящее время заливка цоколей чаще производится путем ручной запрессовки небольшой порции расплавленного стекла в металлическую цокольную гильзу, причем в стекле также закрепляется контактная кнопка. Операция эта весьма трудоемка, так как лроизводи)гельность при ручной работе очень низка.

Не случайно поэтому, что над проблемой механизации этого участка процесса производства ламп мысль конструкторов работает давно и уже такие установки имеются. Так в журнале QIas Industry № 8, 1935 г. М. К. Richardson приводит большук статью с описанием одной автоматически работающей установки для заливки цоколей. Однако, как указывалось, операция заливки производится обычно вручную. Настоящее изобретение касается также автоматического устройства для изготовления цoкoJ лей и заключается в соответствующей форме его выполнения.

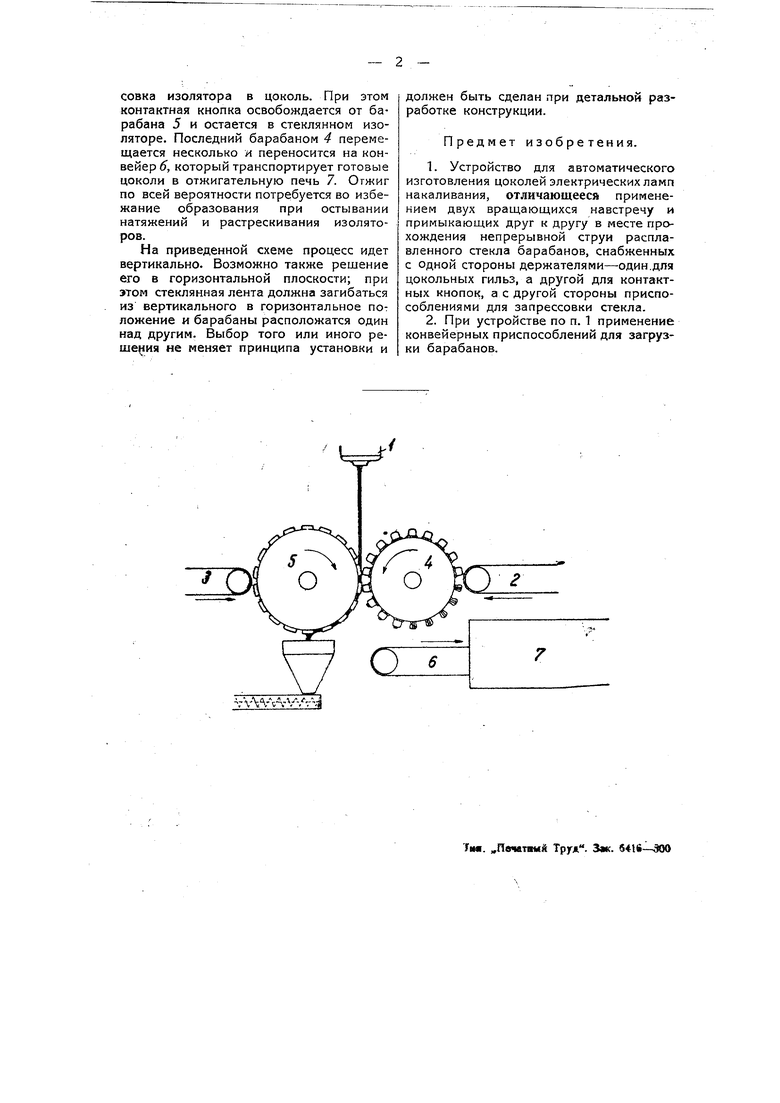

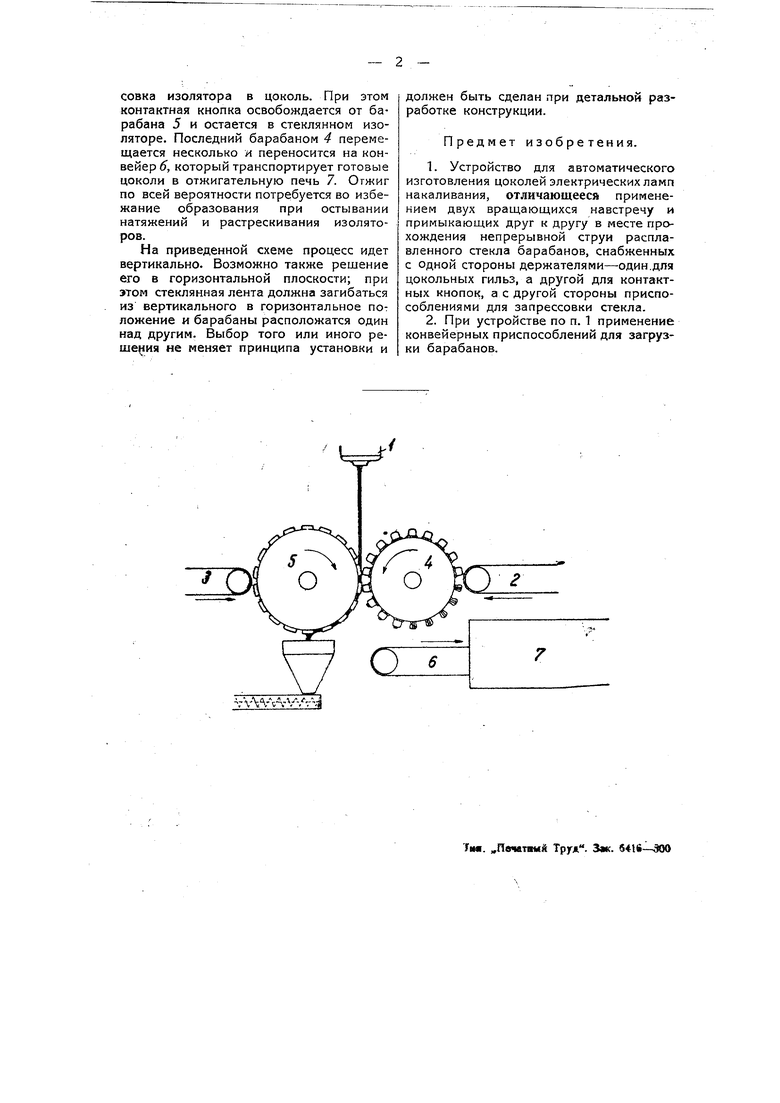

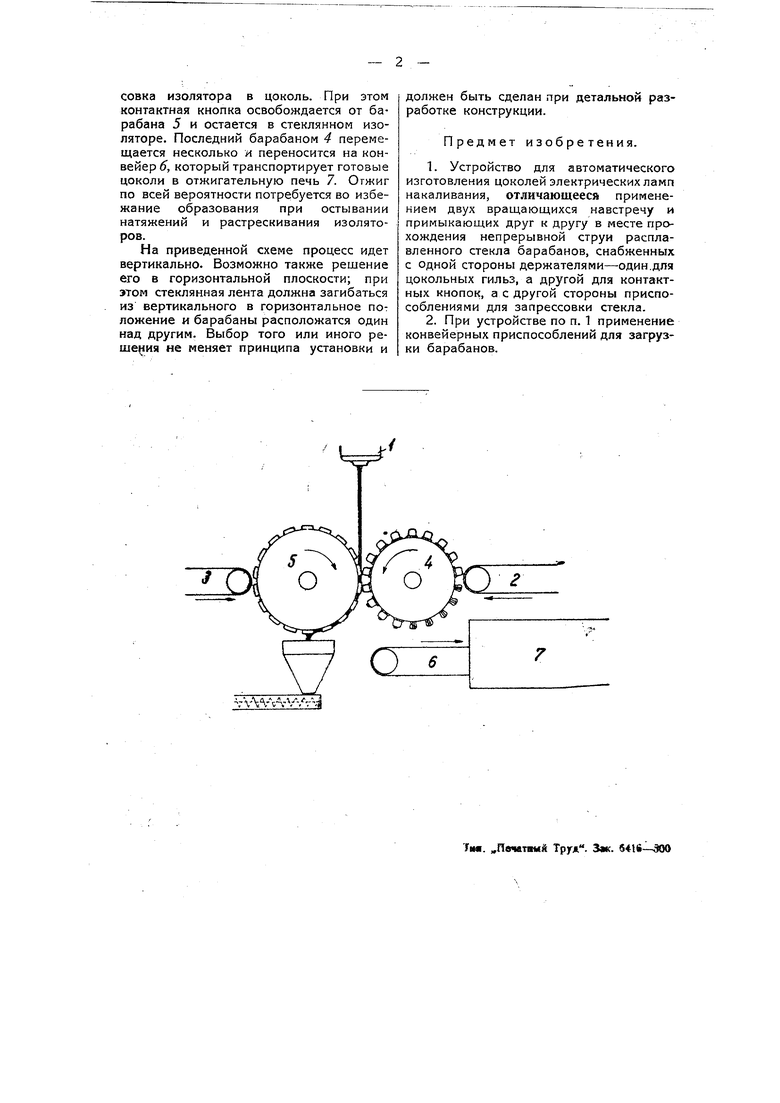

Прилагаемая схема дает представление в принципе работы предлагаемого устройства, работающего без применения ручного труда.

Здесь стекло льется непрерывной струей через специальный фидер / из

непрерывно-действующей ванной вечн. В фидере должна быть предусмотрена возможность регулировки, по мере н добности, толщины струи и ее температуры, а следовательно и вязкости.

Фидер в нижней своей насти должен быть снабжен приспособлением, например, мундштуком, формукЗщим струю в виде узкой ленты шириной 3-4 ся,

Струя стекла попадает между двумя вращающимися в разные стороны барабанами 4 ч 5. Барабан 4 на своей боковой поверхности несет в специальных держателях цокольные гильзы, которые он получает от особого конвейера-питателя 2. Кроме держателей гильз на этой барабане смонтированы приспособления для запрессовки стеклянного изолятора изнутри цоколя. Барабан 5 несет на себе шаблоны для вырезки и формовки внешней поверхности изолятора. Кроме тогв он несет также вставленные в держатели контактные кнопки, которые он получает от своего колвейера-питателя 5.

Весьма возможно, что цокольные гильзы и контактные кнопки необходимо будет несколько подогревать, что легко может быть осуществимо на барабанах при помощи нескольких горелок на водяном или светильном газе.

Скорость вращения барабанов синхронизируется со скоростью истечени струи и в точке касания рабочих OKpyj iностей происходит формовка и эапрессовка изолятора в цоколь. При этом контактная кнопка освобождается от барабана 5 и остается в стеклянном изоляторе. Последний барабаном 4 перемещается несколько и переносится на конвейер 6, который транспортирует готовые цоколи в отжигательную печь 7. Огжиг по всей вероятности потре:буется во избежание образования при остывании натяжений и растрескивания изоляторов.

На приведенной схеме процесс идет вертикально. Возможно также решение его в горизонтальной плоскости; при этом стеклянная лента должна загибаться из вертикального в горизонтальное пот ложение и барабаны расположатся один над другим. Выбор того или иного не меняет принципа установки и

должен быть сделан при детальной разработке конструкции.

Предмет изобретения.

1.Устройство для автоматического изготовления цоколей электрических ламп накаливания, отличающееся применением двух вращающихся навстречу и примыкающих друг к другу в месте прохождения непрерывной струи расплавленного стекла барабанов, снабженных с одной стороны держателями--один.для цокольных гильз, а другой для контактных кнопок, а с другой стороны приспособлениями для запрессовки стекла.

2.При устройстве по п. 1 применение конвейерных приспособлений для загрузки барабанов.

-V V 4-VVv-j

cm

Авторы

Даты

1936-08-31—Публикация

1936-03-07—Подача