1

Изобретение относится к электротехнической про.мышленности, в частности к оборудованию для производства электровакуумных приборов, например ламп накаливания общего назначения, и предназначено для заливки стеклоизоляции в цоколь.

Для заливки стеклоизоляции в цоколь применяют полуавтоматы карусельного типа периодического действия, технологическая операция на которых выполняется в момент остановки карусели, а время перевода (вращения) карусели является холостым ходом.

Эти полуавтоматы характеризуются низкой производительностью. Увеличение их производительности ведет к увеличению габаритов, веса и моментов инерции.

Сокращение времени холостого хода, приводит к росту скорости и ускорения подвижных частей и лимитируется возникающими инерционными условиями.

Цель изобретения - увеличе 1ие производительности изготовления цоколей.

Для достижения этой цели конвейер снабжен двумя дополнительными звездочками, на одной из когорых установлен дозатор цоколей, а на другой - механизм для контроля наличия в рабочих позициях контактных пластин и цоколей.

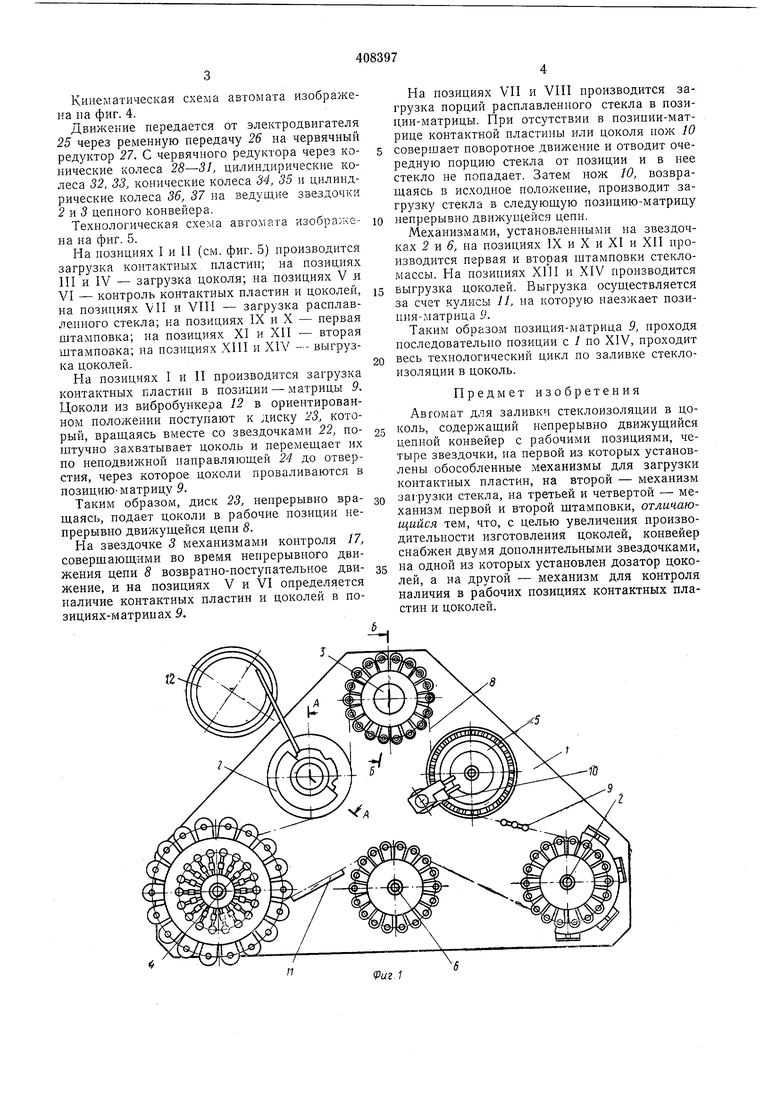

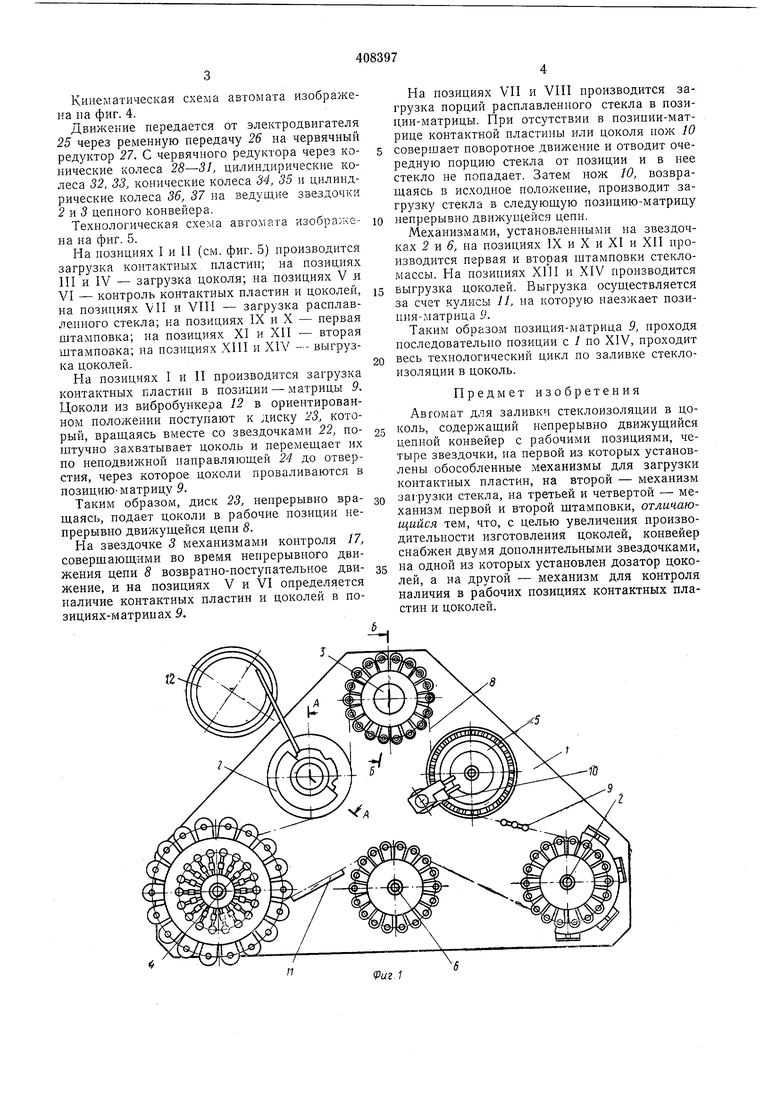

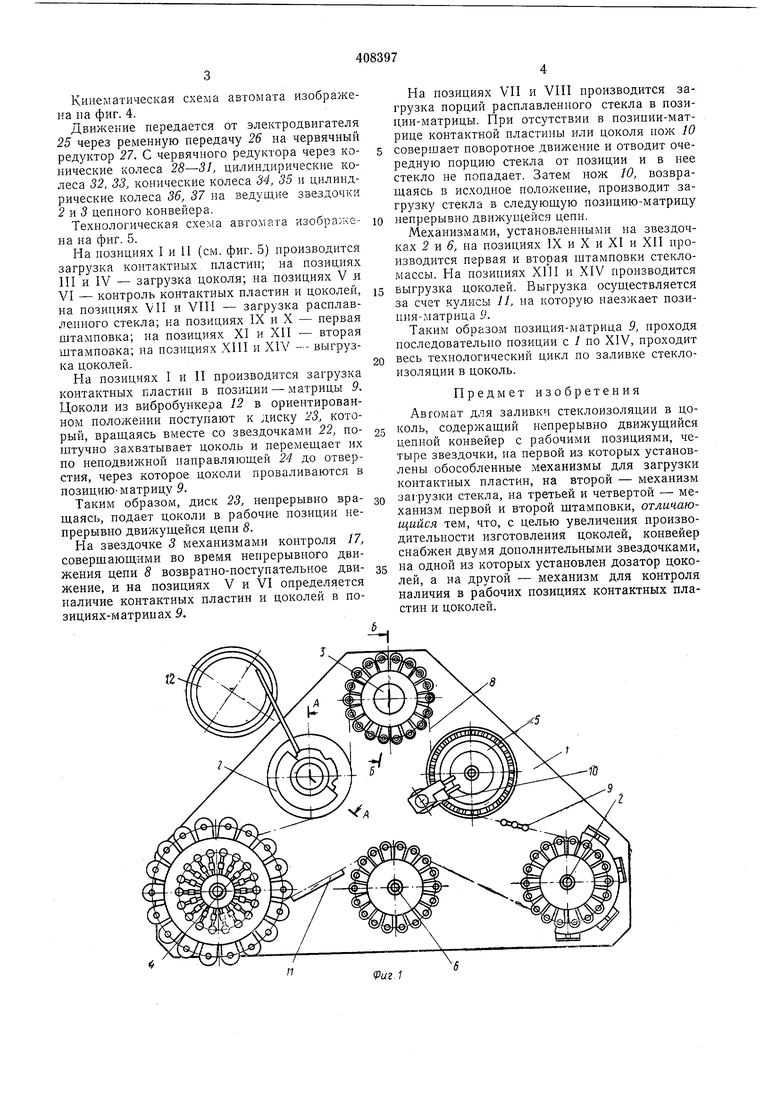

На фиг. 1 представлен предлагаемый автомат, вид сверху; на фиг. 2 - дополнительная

ведущая звездочка, разрез по Б-Б на фиг. 1; на фиг. 3 - дополнительная ведомая звездочка, разрез но А-А на фиг. 1; на фиг. 4 - кинематическая схема автомата; на фиг. 5 - его технологическая схема.

Автомат для заливки стеклоизоляции в цоколь содержит стол 1, на котором смонтированы ведущие 2 и 3, натяжная 4 и ведомые 5, 6 и 7 звездочки, которые приводят в движение цепь 8 с закрепленными на ней позициями - матрицами 9 для приема (загрузки) контактных пластин, цоколей и стекломассы; нож 10 для отрезания порции стекла при непрерывном движении дозатора и отсекания струи стекла при отсутствии деталей в позиции; кулисы 1 для выталкивания цоколя при разгрузке и вибробункера 12.

Ведущая звездочка (см. фиг. 2) имеет стойку 13, барабан 14, на котором смонтированы звездочки 15 и зубчатое колесо 16, механизмы контроля 17 контактных пластин и цоколей, управляемые кулакол 18 и направляющей 19. Ведомая звездочка (см. фиг. 3) содержит

стойку 20, барабан 21, на котором смонтированы две звездочки 22 и диск 23 загрузки цоколей. К стойке 20 неподвижно крепится диск с отверстием, к которому цоколь поступает по направляющей 24 и через которое он загружается в рабочую позицию.

Кинематическая схема автомата изображена па фиг. 4.

Движение передается от электродвигателя 25 через ременную передачу 26 на червячный редуктор 27. С червячного редуктора через конические колеса 28-31, цилиндирические колеса 32, 33, конические колеса 34, 35 и цилиндрические колеса 36, 37 на ведущие звездочки 2 и 3 ценного конвейера.

Технологическая схема автомата изображена на фиг. 5.

На позициях I и И (см. фиг. 5) производится загрузка контактных пластин; на позициях III и IV - загрузка цоколя; на позициях V и VI - контроль контактных пластин и цоколей, на позициях VII и VIII - загрузка расплавленного стекла; на позициях IX и X - первая штамповка; па позициях XI и XII - вторая штамповка; на позициях XIII и XIV -- выгрузка цоколей.

На позициях I и И производится загрузка контактных пластин в позиции - матрицы 9. Цоколи из вибробункера 12 в ориентированном положении поступают к диску 23, который, вращаясь вместе со звездочками 22, поштучно захватывает цоколь и перемещает их по неподвижной направляющей 24 до отверстия, через которое цоколи проваливаются в позицию-матрицу 9.

Таким образом, диск 23, пенрерывно вращаясь, подает цоколи в рабочие позиции непрерывно движущейся цепи 8.

На звездочке 5 механизмами контроля 17, совершающими во время непрерывного движения цепи 8 возвратно-поступательное движение, и на позициях V и VI определяется наличие контактных пластин и цоколей в нозициях-матрииах 5.

На позициях VII и VIII нроизводится загрузка порций расплавленного стекла в позиции-матрицы. При отсутствии в позинии-матрице контактной пластины или цоколя нож 10 совершает поворотное движение и отводит очередную порцию стекла от позиции и в нее стекло не попадает. Затем нож 10, возвращаясь в исходное положение, производит загрузку стекла в следующую позицию-матрицу непрерывно движуп;.ейся цепи.

Механизмами, установленными на звездочках 2 и 5, на позициях IX и X и XI и XII производится первая и вторая штамповки стекломассы. На позициях ХП1 и XIV производится выгрузка цоколей. Выгрузка осуществляется за счет кулисы 11, на которую наезжает позиция-матрица 9.

Таким образом позиция-матрица Я проходя последовательно позиции с 7 но XIV, проходит весь технологический цикл но заливке стеклонзоляции в цоколь.

Предмет изобретения

Автомат для заливки стеклоизоляции в цоколь, содержащий ненрерывно движущийся цепной конвейер с рабочими позициями, четыре звездочки, на первой из которых установлены обособленные механизмы для загрузки контактных пластин, на второй - механизм загрузки стекла, на третьей и четвертой - механизм первой и второй штамповки, отличающийся тем, что, с целью увеличения производительности изготовления цоколей, конвейер снабжен двумя донолнительными звездочками, на одной из которых установлен дозатор цоколей, а на другой - механизм для контроля наличия в рабочих позициях контактных пластин и цоколей.

17

:

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛОИЗОЛЯТОРОВ К цоколям ЛАМП НАКАЛИВАНИЯ | 1973 |

|

SU386459A1 |

| Автомат для заливки стеклоизоляции в цоколь | 1987 |

|

SU1511786A1 |

| Автомат для изготовления стеклоизоляторов к цоколям ламп накаливания | 1973 |

|

SU496621A2 |

| АВТОМАТ ДЛЯ ВЫДАВЛИВАНИЯ РЕЗЬБЫВ ЦОКОЛЕ ЭЛЕКТРИЧЕСКИХ ЛАМП И ЗАВАЛЬЦОВКИ В НЕГО СТЕКЛОИЗОЛЯТОРА | 1972 |

|

SU427424A1 |

| Механизм для поштучной загрузки корпусов цоколей мощных ламп накаливания | 1981 |

|

SU1032498A1 |

| АВТОМАТ ДЛЯ НАМАЗКИ ЦОКОЛЕЙ | 1971 |

|

SU424258A1 |

| Устройство для цоколевания коммутаторных ламп | 1977 |

|

SU736217A1 |

| УСТРОЙСТВО для КОНТРОЛЯ НАЛИЧИЯ КОНТАКТНОЙ | 1968 |

|

SU218310A1 |

| Устройство для дозировки стеклянной изоляции цоколей источников света | 1989 |

|

SU1624563A1 |

| Устройство для сборки цоколей нормальных осветительных ламп | 1980 |

|

SU974462A1 |

Фиг. 5

Авторы

Даты

1973-01-01—Публикация