Кп

М

3151

резки струи стекла 57, формовки и прокола стеклоизоляционного слоя 58, сброса готовых цоколей б1. Рабочие гнезда выполнены в виде двух взаим но подпружиненных губок. Губки взаимодействуют с кулисой 39, установлен ной на корпусе 2 по окружности карусели всех технологических опера циях, кроме загрузки контактных плас тин. В зависимости от типа цоколя губки могут быть выполнены с гладкой

7864

цилиндрической рабочей поверхностью или с внутренней резьбовой нарезкой. При формовке и проколе стеклоизоляциг онного слоя губки плотно охватывают цоколь, В результате исключается деформация резьбы и стенок цоколя, что особенно важно для цоколей, у которых стеклоизоляция заполняет всю высоту

10 резьбовой части цоколя. 1 з.п. ф-лы 18 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для монтажа ножек электрических ламп | 1981 |

|

SU995158A1 |

| Устройство для автоматической сборки нецоколеванных миниатюрных ламп накаливания | 1958 |

|

SU121512A1 |

| Автомат для заливки цоколей источников света | 1984 |

|

SU1262596A1 |

| Автомат для изготовления якоря электродвигателя | 1989 |

|

SU1730710A1 |

| АВТОМАТ ДЛЯ МОНТАЖА ТЕЛА НАКАЛА ЭЛЕКТРИЧЕСКИХ ЛАМП НАКАЛИВАНИЯ | 1972 |

|

SU343322A1 |

| Устройство для цоколевания коммутаторных ламп | 1977 |

|

SU736217A1 |

| Автомат для зачистки острых кромок | 1984 |

|

SU1220745A1 |

| ЗАВАРОЧНО-ОТКАЧНОЙ АВТОМАТ | 1971 |

|

SU320215A1 |

| АВТОМАТ ДЛЯ ЗАЛИВКИ СТЕКЛОИЗОЛЯЦИИ В ЦОКОЛЬ | 1973 |

|

SU408397A1 |

| Автомат для сборки ножек электрических ламп | 1972 |

|

SU526971A1 |

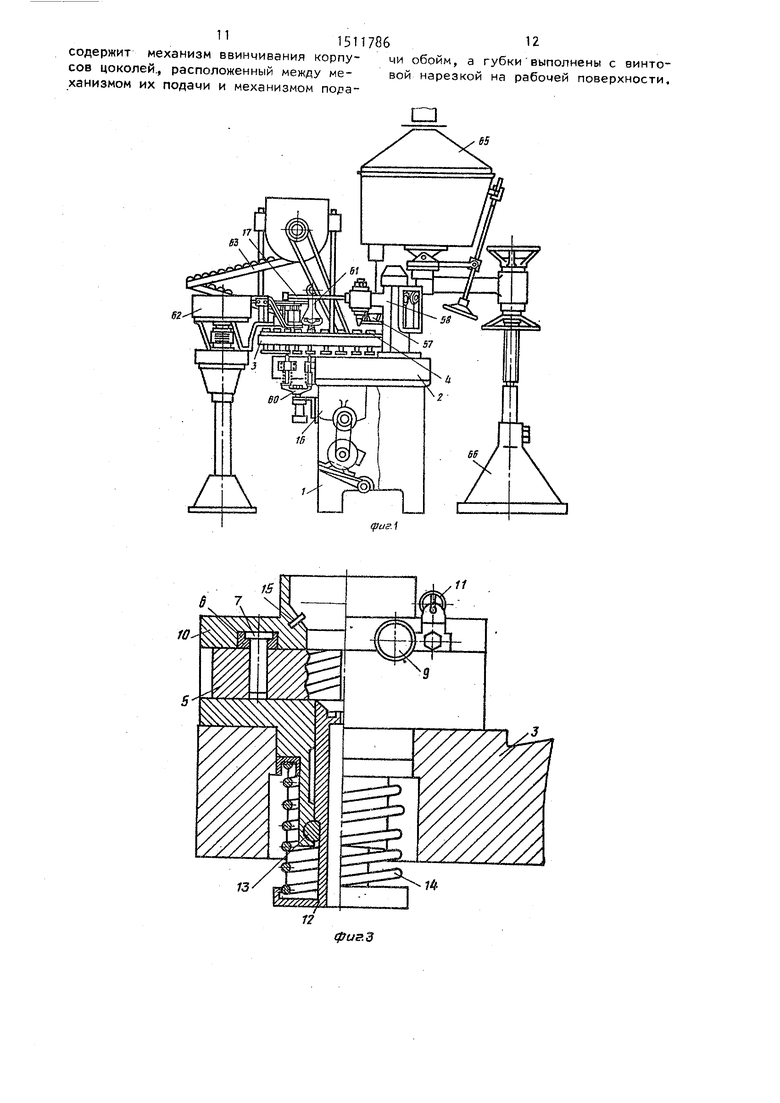

Изобретение относится к электротехнике и может быть использовано при производстве цоколей для источников света. Целью изобретения является расширение технологических возможностей автомата и повышение качества цоколей. При повороте карусели 3 рабочие гнезда 4 проходят последовательно расположенные по окружности механизмы: подачи контактных пластин 62, подачи и выравнивания корпусов цоколей 18, ввинчивания корпусов цоколей 19, подачи обойм цоколей 36, резки струи стекла 57, формовки и прокола стеклоизоляционного слоя 58, сброса готовых цоколей 61. Рабочие гнезда 4 выполнены в виде двух взаимно подпружиненных губок. Губки взаимодействуют с кулисой 59, установленной на корпусе 2 по окружности карусели 3 на всех технологических операциях, кроме загрузки контактных пластин. В зависимости от типа цоколя губки могут быть выполнены с гладкой цилиндрической рабочей поверхностью или с внутренней резьбовой нарезкой. При формовке и проколе стеклоизоляционного слоя губки плотно охватывают цоколь. В результате исключается деформация резьбы и стенок цоколя, что особенно важно для цоколей, у которых стеклоизоляция заполняет всю высоту резьбовой части цоколя. 1 з.п.ф-лы, 18 ил.

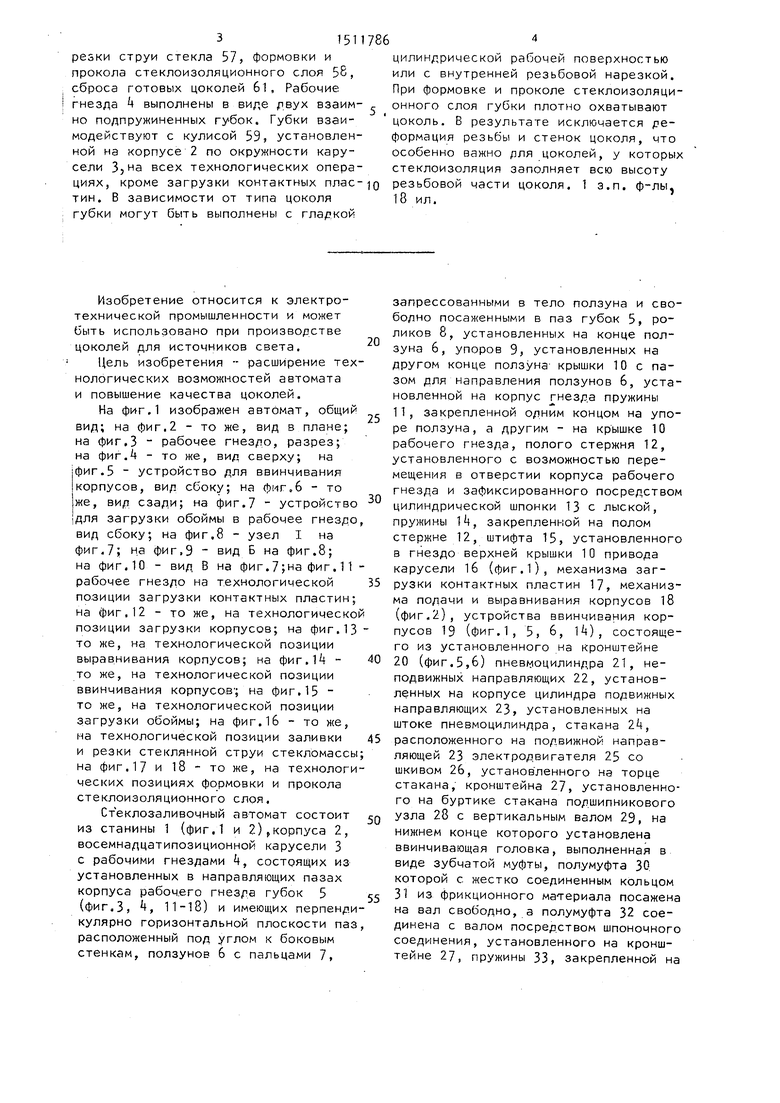

Изобретение относится к электротехнической промышленности и может быть использовано при производстве цоколей для источников света.

Цель изобретения расширение технологических возможностей автомата и повышение качества цоколей.

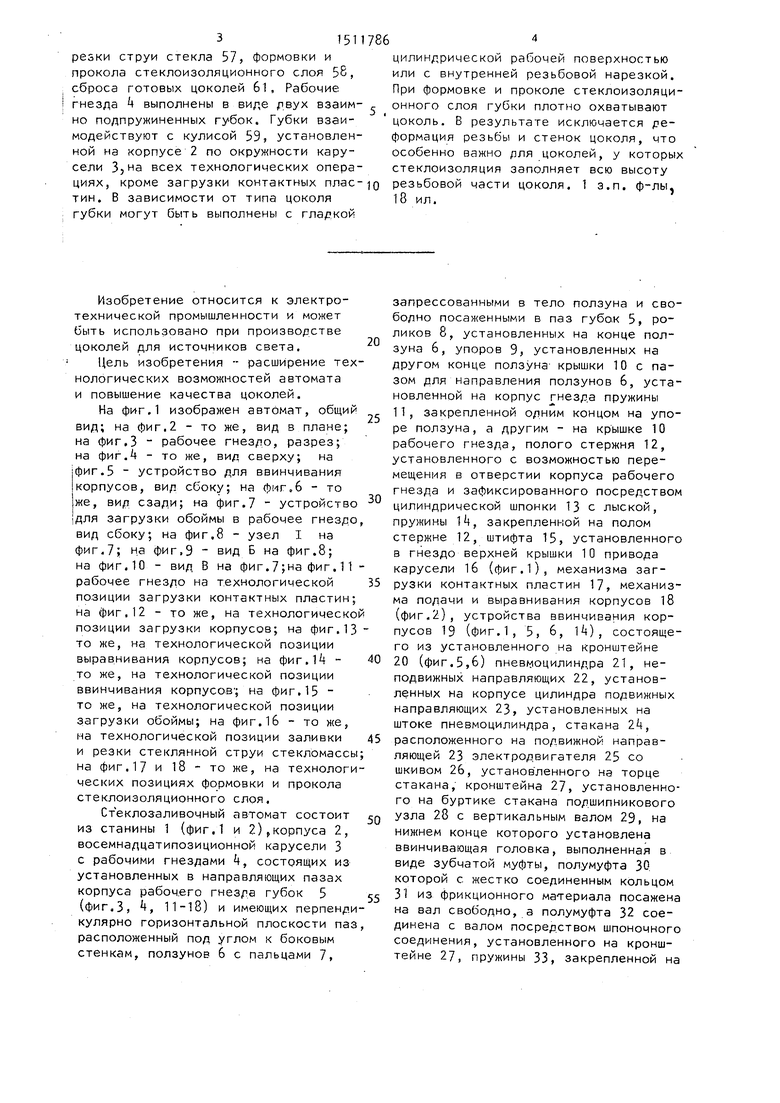

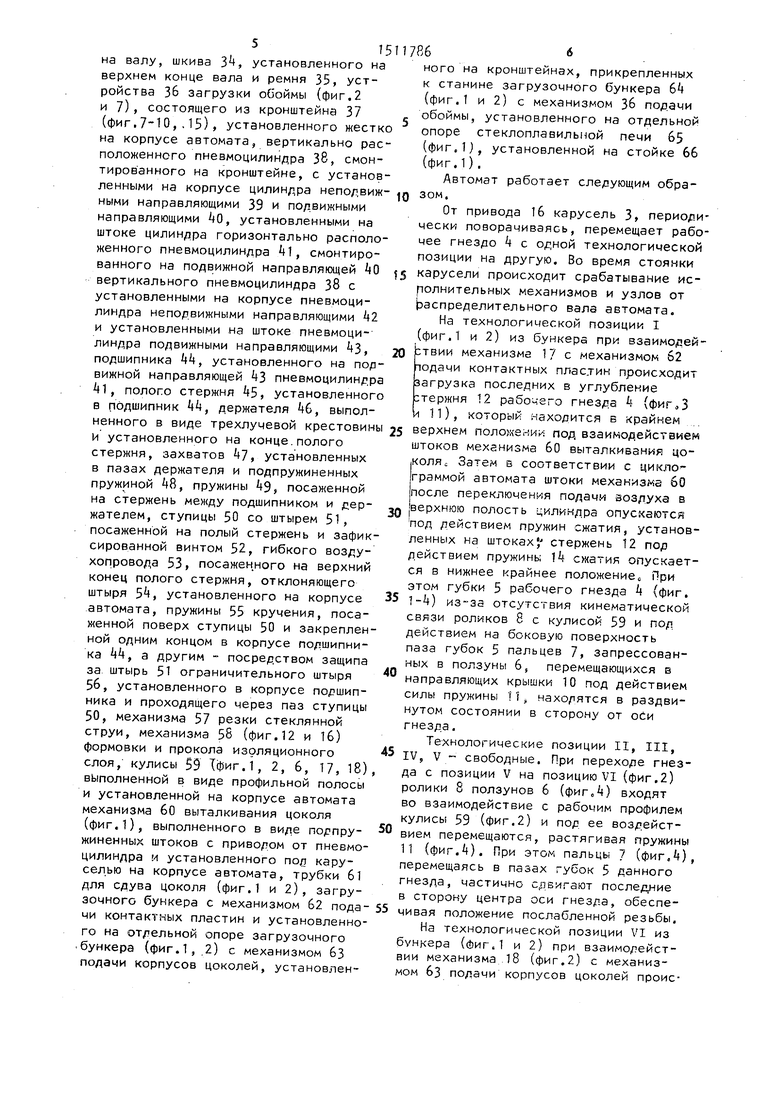

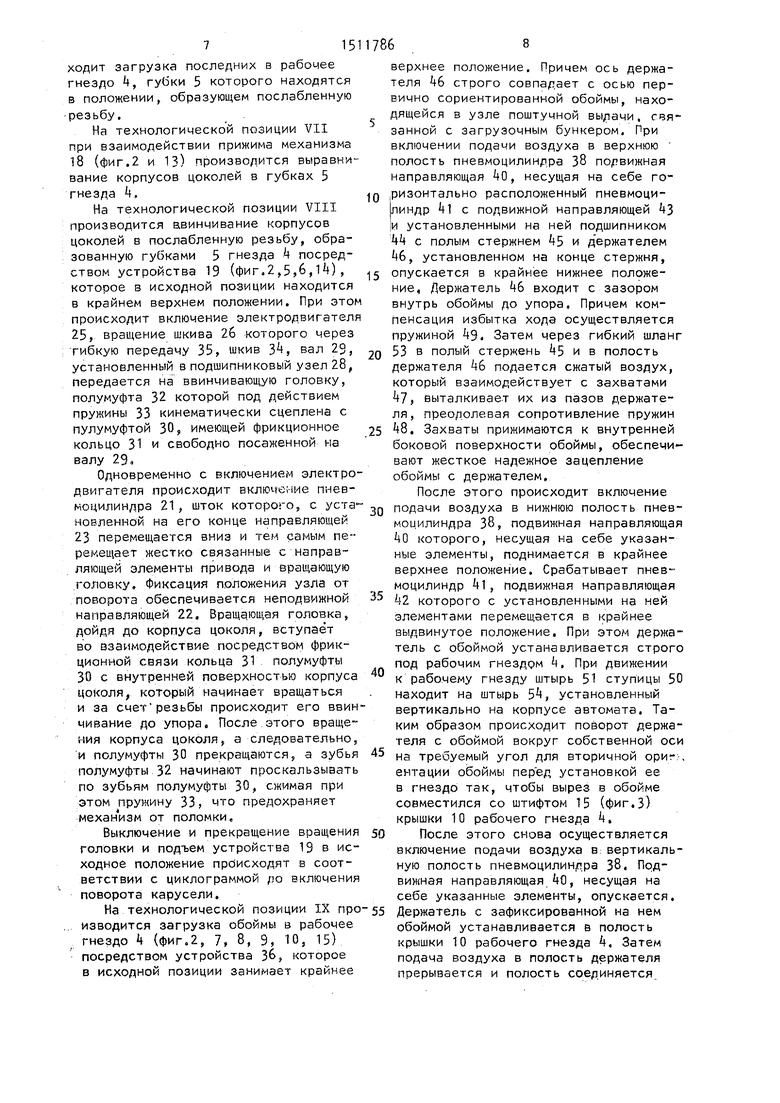

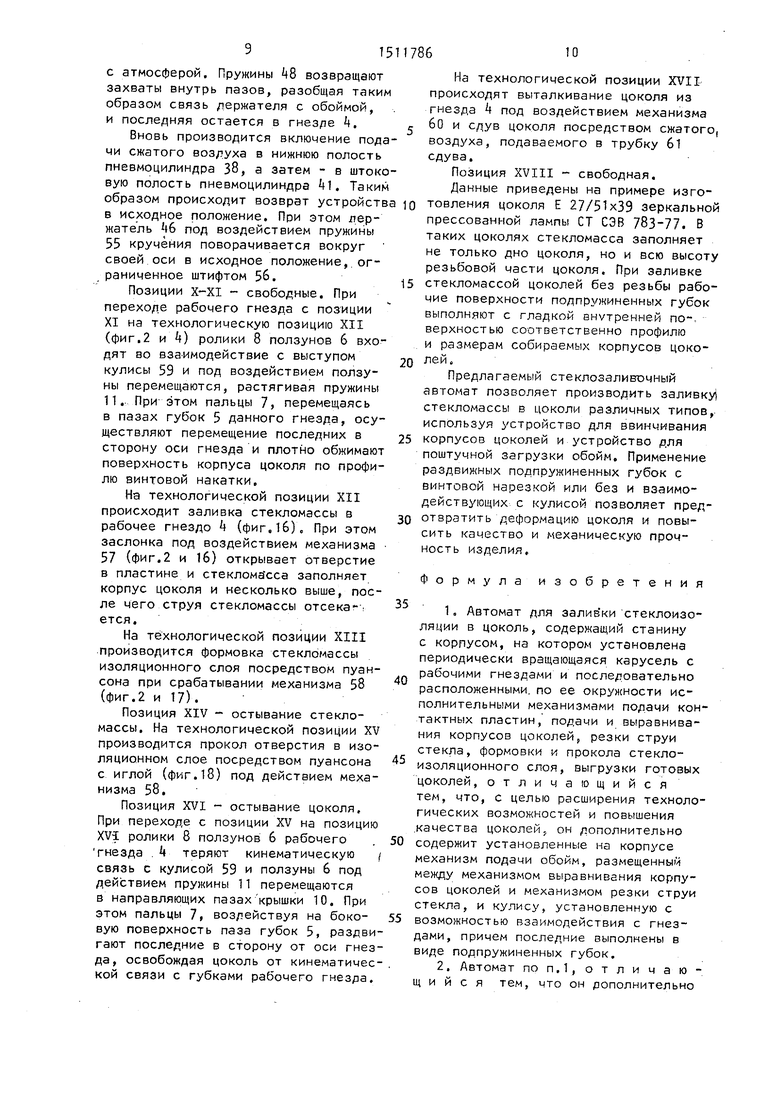

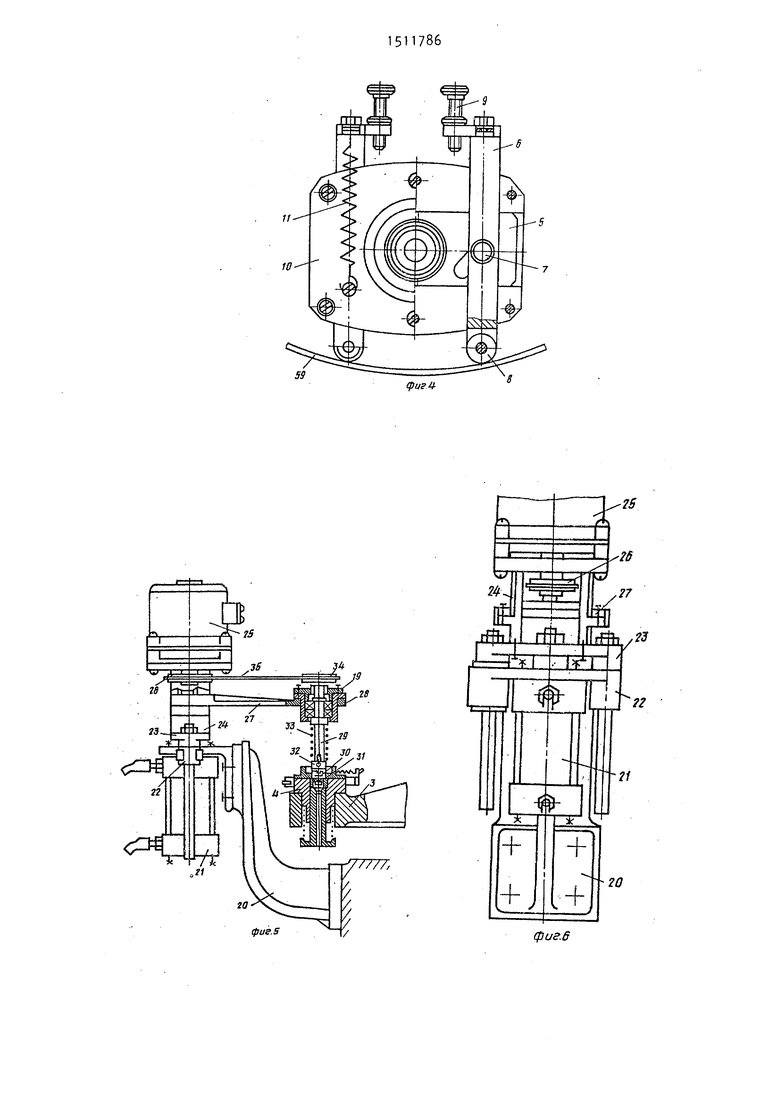

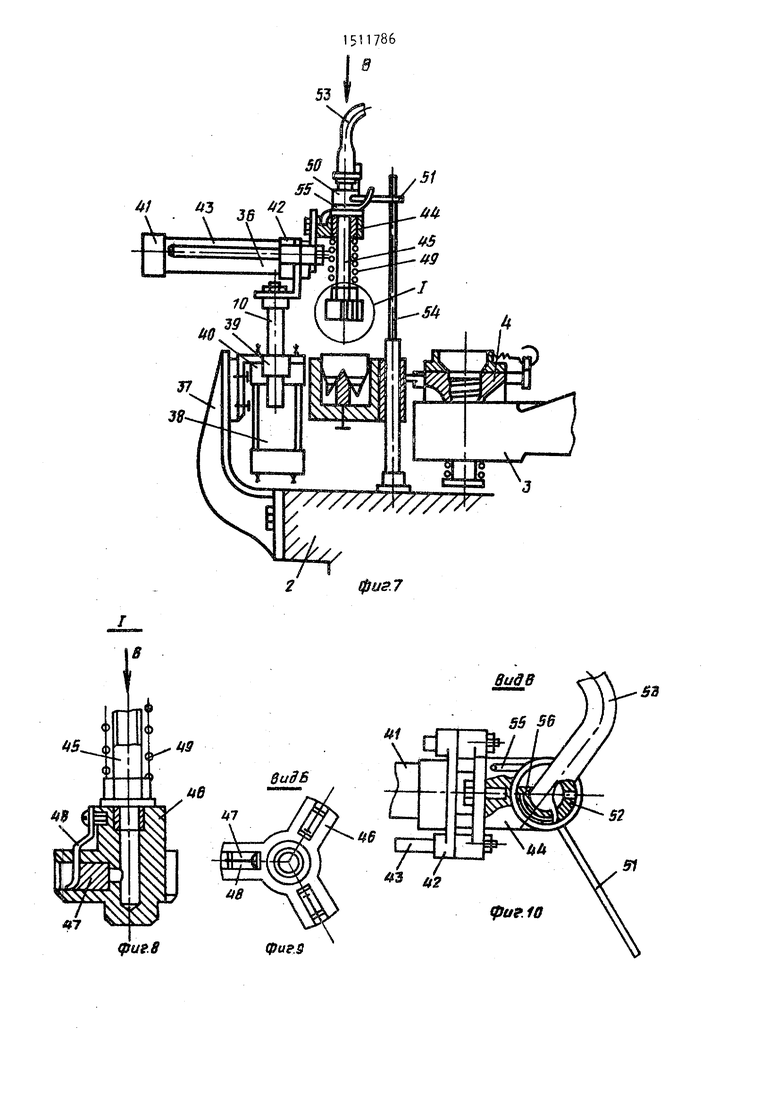

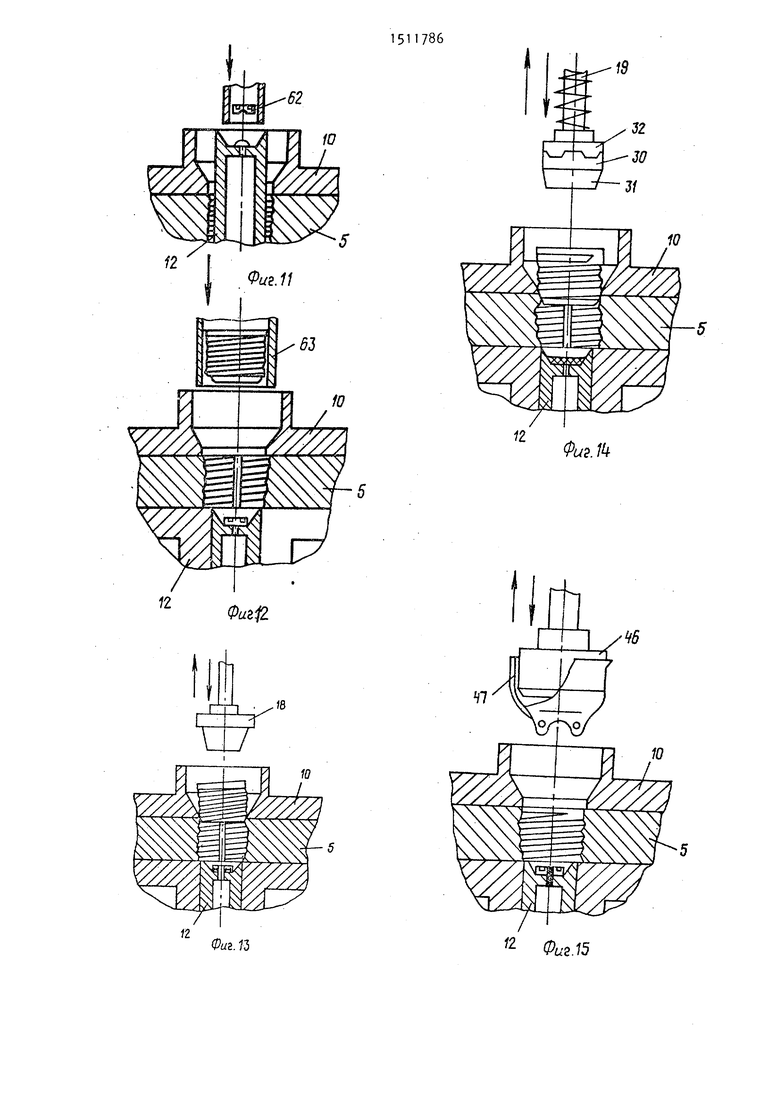

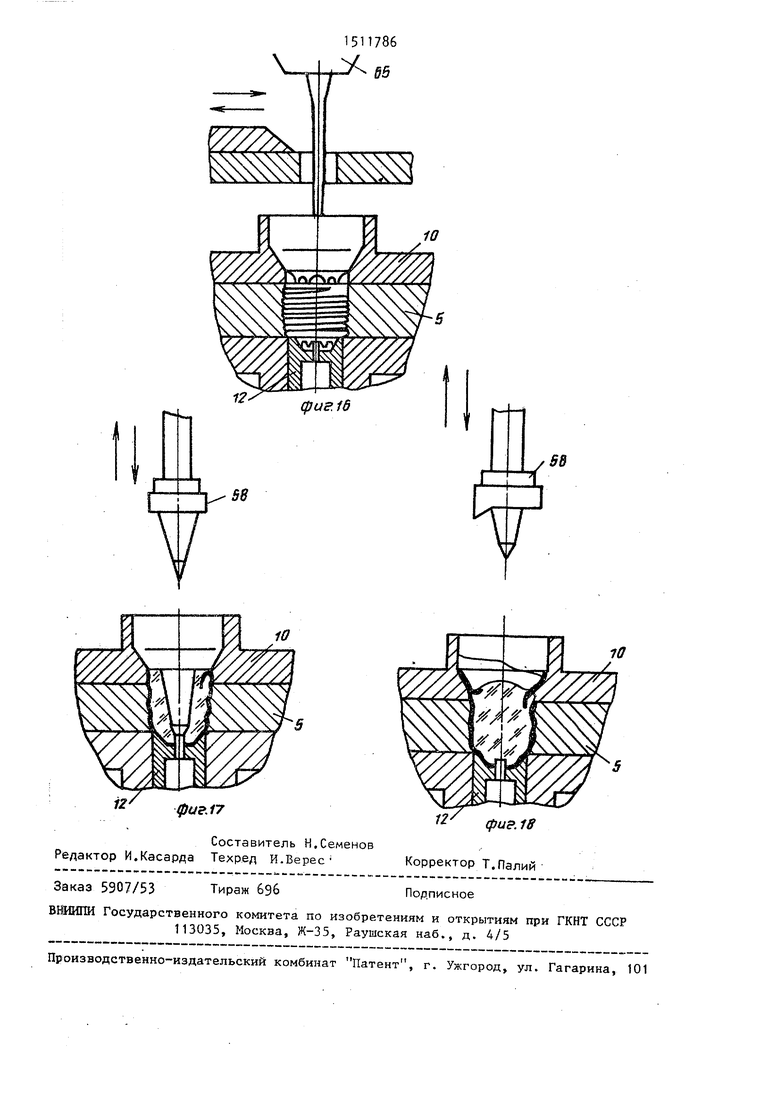

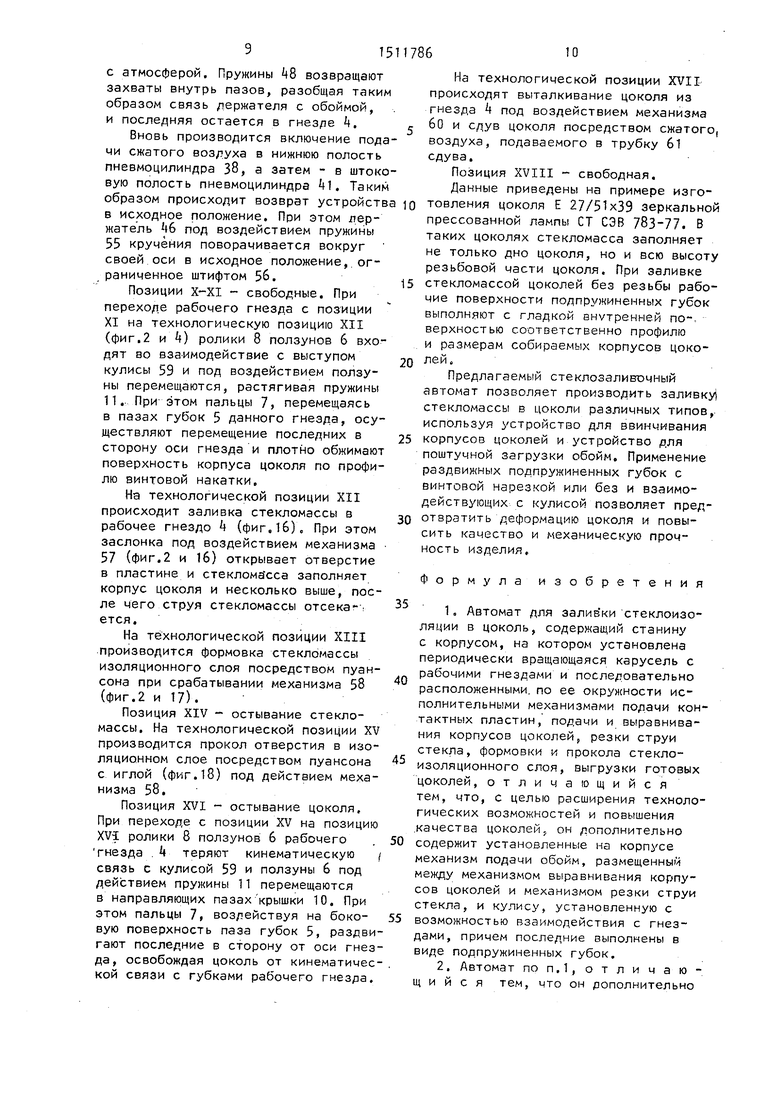

На фиг.1 изображен автомат, общий вид; на фиг.2 - то же, вид в плане; на фиг.З - рабочее гнездо, разрез; на фиг. - то же, вид сверху; на фиг.5 устройство для ввинчивания корпусов, вид сбоку; на фиг,6 - то же, вид сзади; на фиг.7 устройство для загрузки обоймы в рабочее гнездо вид сбоку; на фиг.8 - узел I на фиг.7; на фиг,9 - вид Б на фиг.8; на фиг.10 - вид В на фиг.7;на фиг. 11 рабочее гнездо на технологической позиции загрузки контактных пластин; на фиг,12 - то же, на технологической позиции загрузки корпусов; на фиг,13 то же, на технологической позиции выравнивания корпусов; на фиг,1А - то же, на технологической позиции ввинчивания корпусов ; на фиг, 15 то же, на технологической позиции загрузки обоймы; на фиг.16 - то же, на технологической позиции заливки и резки стеклянной струи стекломассы на фиг.17 и 18 - то же, на технологических позициях формовки и прокола стеклоизоляционного слоя.

Ст еклозаливочный автомат состоит из станины 1 (фиг.1 и 2)ркорпуса 2, восемнадцатипозиционной карусели 3 с рабочими гнездами t, состоящих из установленных в направляющих пазах корпуса рабочего гнезда губок 5 (фиг.З, t, 11-18) и имеющих перпендикулярно горизонтальной плоскости паз расположенный под углом к боковым стенкам, ползунов 6 с пальцами 7,

0

5

30

35 40 45 о55

запрессованными в тело ползуна и свободно посаженными в паз губок 5, роликов 8, установленных на конце ползуна 6, упоров 9, установленных на другом конце ползуна- крышки 10 с пазом для направления ползунов 6, установленной на корпус гнезда пружины 11, закрепленной одним концом на упоре ползуна, а другим - на крышке 10 рабочего гнезда, полого стержня 12, установленного с возможностью перемещения в отверстии корпуса рабочего гнезда и зафиксированного посредством цилиндрической шпонки 13 с лыской, пружины И, закрепленной на полом стержне 12, штифта 15, установленного в гнездо верхней крышки 10 привода карусели 1б (фиг.1), механизма загрузки контактных пластин 17, механизма подачи и выравнивания корпусов 18 (фиг.2), устройства ввинчивания корпусов 19 (фиг.1, 5, 6, 1), состоящего из установленного на кронштейне 20 (фиг.5,6) пнeв ;loцилиндpa 21, неподвижных направляющих 22, установленных на корпусе цилиндра подвижных направляющих 23, установленных на штоке пневмоцилиндра, стакана 2k, расположенного на подвижной направляющей 23 электродвигателя 25 со шкивом 26, установленного на торце стакана, кронштейна 27, установленного на буртике стакана подшипникового узла 28 с вертикальным валом 29, на нижнем конце которого установлена ввинчивающая головка, выполненная в виде зубчатой муфты, полумуфта 30, которой с жестко соединенным кольцом 31 из фрикционного материала посажена на вал свободно, а полумуфта 32 соединена с валом посредством шпоночного соединения, установленного на кронштейне 27, пружины 33, закрепленной на

и 7), состоящего из кронштейна 37 (фиг.,.15), установленного жестко на корпусе автомата, вертикально расположенного пневмоцилиндра 38, смонтированного на кронштейне, с установ515П786

на валу, шкива 3, установленного на ного на кронштейнах, прикрепленных верхнем конце вала и ремня 35, уст- к станине загрузочного бункера б ройства 36 загрузки обоймы (фиг.2 (фиг.1 и 2) с механизмом 36 подачи

обоймы, установленного на отдельной опоре стеклоплавильной печи 65 (фиг.1), установленной на стойке 66 (фиг.1).

Автомат работает следующим обра- ленными на корпусе цилиндра неподвиж- |g зом.

ными направляющими 39 и подвижными От привода 16 карусель 3 периоди- направляющими 0, установленными на чески поворачиваясь, перемещает рабо- штоке цилиндра горизонтально располо- чее гнездо k с одной технологической женного пневмоцилиндра 41, смонтиро- позиции на другую. Во время стоянки ванного на подвижной направляющей 0 55 карусели происходит срабатывание ис- вертикального пневмоцилиндра 38 с установленными на корпусе пневмоцилиндра неподвижными направляющими 42 и установленными на штоке пневмоци-- линдра подвижными направляющими 43, подшипника 44, установленного на подвижной направляющей 43 пневмоцилиндра

20

41, полого стержня 45, установленного в подшипник 44, держателя 46, выполролнительных механизмов и узлов от распределительного вала автомата.

На технологической позиции I (фиг.1 и 2) из бункера при взаимодей- :твии механизма 17 с механизмом 62 юдачи контактных пластин происходит загрузка последних в углубление ;тержня 12 рабочего гнезда 4 ( I 11), который находится Б крайнем

ненного в виде трехлучевой крестовины 25 верхнем положении под взаимодействием

и установленного на конце.полого стержня, захватов 47, установленных в пазах держателя и подпружиненных пружиной 48, пружины 49, посаженной на стержень между подшипником и держателем, ступицы 50 со штырем 51, посаженной на полый стержень и зафиксированной винтом 52, гибкого воздухопровода 53, посаженного на верхний конец полого стержня, отклоняющего штыря 54, установленного на корпусе автомата, пружины 55 кручения, посаженной поверх ступицы 50 и закрепленной одним концом в корпусе подшипника 44, а другим посредством защипа за штырь 51 ограничительного штыря 5б, установленного в корпусе подшипника и проходящего через паз ступицы 50, механизма 57 резки стеклянной струи, механизма 58 (фиг.12 и 1б) формовки и прокола изоляционного слоя, кулисы 59 Тфиг.1, 2, 6, 17, 18), выполненной в виде профильной полосы и установленной на корпусе автомата механизма 60 выталкивания цоколя (фиг.1), выполненного в виде подпружиненных штоков с приводом от пневмоцилиндра и установленного под каруселью на корпусе автомата, трубки б1 для сдува цоколя (фиг.1 и 2), загру30

штоков механизма 60 выталкивания цо- |КолЯс Затем Б соответствии с циклограммой автомата штоки механизма 60 осле переключения подачи воздуха в ерхнюю полость цилиндра опускаются под действием пружин сжатия, установ ленных на штоках} стержень 12 под действием пружины 14 сжатия опускает ся в нижнее крайнее положение При этом губки 5 рабочего гнезда 4 (фиг. 1-4) из-за отсутствия кинематической связи роликов 8 с кулисой 59 и под действием на боковую поверхность паза губок 5 пальцев 7, запрессованных в ползуны 6, перемещающихся в направляющих крышки 10 под действием силы пружины 11J находятся в раздвинутом состоянии в сторону от оСи гнезда.

Технологические позиции II, III, 5 IV, V - свободные. При переходе гнез да с позиции V на позицию VI (фиг.2) ролики 8 ползунов 6 (фиго4) входят во взаимодействие с рабочим профилем кулисы 59 (фиг.2) и под ее воздействием перемещаются, растягивая пружин 11 (фиг.4). При этом пальцы 7 (фиг«4 перемещаясь в пазах губок 5 данного гнезда, частично сдвигают последние в сторону центра оси гнезда, обеспе35

40

50

зочного бункера с механизмом 62 пода- 55 цивая положение послабленной резьбы, чи контактных пластин и установленно- На технологической позиции VI из го на отдельной опоре загрузочного бункера (фиг.1 и 2) при взаимодейст- -бункера (фиг.1,.2) с механизмом 63 вин механизма 18 (фиг.2) с механиз- подачи корпусов цоколей, установлен- мом 63 подачи корпусов цоколей проис

От привода 16 карусель 3 периоди- чески поворачиваясь, перемещает рабо- чее гнездо k с одной технологической позиции на другую. Во время стоянки 5 карусели происходит срабатывание ис-

0

ролнительных механизмов и узлов от распределительного вала автомата.

На технологической позиции I (фиг.1 и 2) из бункера при взаимодей- :твии механизма 17 с механизмом 62 юдачи контактных пластин происходит загрузка последних в углубление ;тержня 12 рабочего гнезда 4 ( I 11), который находится Б крайнем

0

штоков механизма 60 выталкивания цо- |КолЯс Затем Б соответствии с циклограммой автомата штоки механизма 60 осле переключения подачи воздуха в ерхнюю полость цилиндра опускаются под действием пружин сжатия, установленных на штоках} стержень 12 под действием пружины 14 сжатия опускается в нижнее крайнее положение При этом губки 5 рабочего гнезда 4 (фиг. 1-4) из-за отсутствия кинематической связи роликов 8 с кулисой 59 и под действием на боковую поверхность паза губок 5 пальцев 7, запрессованных в ползуны 6, перемещающихся в направляющих крышки 10 под действием силы пружины 11J находятся в раздвинутом состоянии в сторону от оСи гнезда.

Технологические позиции II, III, 5 IV, V - свободные. При переходе гнезда с позиции V на позицию VI (фиг.2) ролики 8 ползунов 6 (фиго4) входят во взаимодействие с рабочим профилем кулисы 59 (фиг.2) и под ее воздействием перемещаются, растягивая пружины 11 (фиг.4). При этом пальцы 7 (фиг«4), перемещаясь в пазах губок 5 данного гнезда, частично сдвигают последние в сторону центра оси гнезда, обеспе5

0

0

5 цивая положение послабленной резьбы, На технологической позиции VI из бункера (фиг.1 и 2) при взаимодейст- вин механизма 18 (фиг.2) с механиз- мом 63 подачи корпусов цоколей проис

7151

одит загрузка последних в рабочее нездо 4, губки 5 которого находятся положении, образующем послабленную езьбу.

На технологической позиции VII ри взаимодействии прижима механизма 8 (фиг.2 и 13) производится выравниание корпусов цоколей в губках 5 незда 4,

На технологической позиции VIII роизводится ввинчивание корпусов цоколей в послабленную резьбу, образованную губками 5 гнезда k посредтвом устройства 19 (фиг,2,5,6,1), которое в исходной позиции находится в крайнем верхнем положении. При этом происходит включение электродвигателя 25, вращение шкива 26 которого через гибкую передачу 35, шкив 3, вал 23, установленный в подшипниковый узел 28, передается на ввинчивающую головку, полумуфта 32 которой под действием пружины 33 кинематически сцеплена с пулумуфтой 30, имеющей фрикционное кольцо 31 и свободно посаженной на валу 29,

Одновременно с включением электродвигателя происходит включение пнев- ноцилиндра 21 , шток которого, с новленной на его конце направляющей 23 перемещается вниз и тем самым перемещает жестко связанные с направляющей элементы привода и вращающую головку. Фиксация положения узла от поворота обеспечивается неподвижной направляющей 22. Вращающая головка, дойдя до корпуса цоколя, вступает во взаимодействие посредством фрикционной связи кольца 31 полумуфты 30 с внутренней поверхностью корпуса цоколя, который начинает вращаться и за счет резьбы происходит его ввинчивание до упора. После этого вращения корпуса цоколя, а следовательно, и полумуфты 30 прекращаются, а зубья полумуфты 32 начинают проскальзывать по зубьям полумуфты 30, сжимая при этом пружину 33, что предохраняет механизм от поломки.

Выключение и прекращение вращения головки и подъем устройства 19 в исходное положение прбисходят в соответствии с циклограммой /ю включения поворота карусели.

На технологической позиции IX производится загрузка обоймы в рабочее гнездо k (фиг.2, 7, 8, 9, Ю, 15) посредством устройства 36, которое в исходной позиции занимает крайнее

8

верхнее положение. Причем ось держателя 6 строго совпадает с осью первично сориентированной обоймы, нахо- дящейся в узле поштучной выдачи, связанной с загрузочным бункером. При включении подачи воздуха в верхнюю полость пневмоцилиндра 38 подвижная направляющая 0, несущая на себе го.ризонтально расположенный пневмоци- |линдр k с подвижной направляющей 3 |и установленными на ней подшипником А с полым стержнем 5 и Держателем 46, установленном на конце стержня,

опускается в крайнее нижнее положение. Держатель 46 входит с зазором внутрь обоймы до упора. Причем компенсация избытка хода осуществляется пружиной kS. Затем через гибкий шланг

53 в полый стержень 5 и в полость держателя А6 подается сжатый воздух, который взаимодействует с захватами kj, выталкивает их из пазов держателя, преодолевая сопротивление пружин

. Захваты прижимаются к внутренней боковой поверхности обоймы, обеспечивают жесткое надежное зацепление обоймы с держателем.

После этого происходит включение

подачи воздуха в нижнюю полость пневмоцилиндра 38, подвижная направляющая 40 которого, несущая на себе указанные элементы, поднимается в крайнее верхнее положение. Срабатывает пнев- моцилиндр k, подвижная направляющая

42 которого с установленными на ней элементами перемещается в крайнее выдвинутое положение. При этом держатель с обоймой устанавливается строго под рабочим гнездом 4, При движении к рабочему гнезду штырь 51 ступицы 50 находит на штырь 5, установленный вертикально на корпусе автомата. Таким образом происходит поворот держателя с обоймой вокруг собственной оси

на треоуемый угол для вторичной ориг.

ентации обоймы перед установкой ее в гнездо так, чтобы вырез в обойме совместился со штифтом 15 (фиг.З) крышки 10 рабочего гнезда 4.

После этого снова осуществляется включение подачи воздуха В:вертикальную полость пневмоцилиндра 38, Подвижная направляющая О, несущая на себе указанные элементы, опускается,

Держатель с зафиксированной на нем обоймой устанавливается в полость крышки 10 рабочего гнезда 4, Затем подача воздуха в полость держателя прерывается и полость соединяется.

9Т5

с атмосферой. Пружины 48 возвращают захваты внутрь пазов, разобщая таким образом связь держателя с обоймой, и последняя остается в гнезде 4.

Вновь производится включение подачи сжатого воздуха в нижнюю полость пневмоцилиндра 38, а затем - в штоко вую полость пневмоцилиндра 1. Таким образом происходит возврат устройств в исходное положение. При этом держатель (6 под воздействием пружины 55 кручения поворачивается вокруг своей оси в исходное положение,, oi- раниченное штифтом 5б.

Позиции X-XI - свободные. При переходе рабочего гнезда с позиции XI на технологическую позицию XII (фиг.2 и) ролики 8 ползунов 6 входят во вза-имодействие с выступом кулисы 59 и под воздействием ползуны перемещаются, растягивая пружины 11. При- этом пальцы 7, перемещаясь в пазах губок 5 данного гнезда, осуществляют перемещение последних в сторону оси гнезда и плотно обжимают поверхность корпуса цоколя по профилю винтовой накатки.

На технологической позиции XII происходит заливка стекломассы в рабочее гнездо 4 (фиг,1б). При этом заслонка под воздействием механизма 57 (фиг.2 и 16) открывает отверстие в пластине и стекломасса заполняет корпус цоколя и несколько выше, после чего струя стекломассы отсека-; ется.

На технологической позиции XIII производится формовка стекломассы изоляционного слоя посредством пуансона при срабатывании механизма 58 (фиг.2 и 17).

Позиция XIV - остывание стекломассы. На технологической позиции XV производится прокол отверстия в изоляционном слое посредством пуансона с иглой (фиг.18) под действием механизма 58.

Позиция XVI - остывание цоколя. При переходе с позиции XV на позицию XVi ролики В ползунов 6 рабочего гнезда . А теряют кинематическую / связь с кулисой 59 и ползуны 6 под действием пружины 11 перемещаются в направляющих пазах крышки 10. При этом пальцы 7, воздействуя на боковую поверхность паза губок 5, раздвигают последние в сторону от оси гнезда, освобождая цоколь от кинематической связи с губками рабочего гнезда.

1786

10

На технологической позиции XVII происходят выталкивание цоколя из гнезда k под воздействием механизма

60 и сдув цоколя посредством сжатого, воздуха, подаваемого в трубку б1 сдува.

Позиция XVIII - свободная. Данные приведены на примере изготовления цоколя Е 27/51x39 зеркальной прессованной лампы СТ СЭВ 783-77. В таких цоколях стекломасса заполняет не только дно цоколя, но и всю высоту резьбовой части цоколя. При заливке

стекломассой цоколей без резьбы рабочие поверхности подпружиненных губок выполняют с гладкой внутренней по. верхностью соответственно профилю и размерам собираемых корпусов цоколей.

Предлагаемый стеклозаливочный автомат позволяет производить заливку) стекломассы в цоколи различных типов, используя устройство для ввинчивания

корпусов цоколей и устройство для поштучной загрузки обойм. Применение раздвижных подпружиненных губок с винтовой нарезкой или без и взаимодействующих с кулисой позволяет предотвратить деформацию цоколя и повысить качество и механическую прочность изделия.

Формула изобретения

с корпусом, на котором установлена периодически вращающаяся карусель с рабочими гнездами и последовательно расположенными, по ее окружности исполнительными механизмами подачи контактных пластин, подачи и выравнивания корпусов цоколей, резки струи стекла, формовки и прокола стекло- изоляционного слоя, выгрузки готовых цоколей, отличающийся тем, что, с целью расширения технологических возможностей и повышения качества цоколейj он дополнительно

содержит установленные на корпусе механизм подачи обойм, размещенный между механизмом выравнивания корпусов цоколей и механизмом резки струи стекла, и кулису, установленную с

возможностью взаимодействия с гнездами, причем последние выполнены в виде подпружиненных губок.

65

1риг.1

11

11

фиг. 5

4r/4ГЗ jg 2

fiS.

«7

(риг. 8

фиг.З

фиг

62

Ю

.

Фиг. 73

1511786

Фи. /4

/V5

2 fe.t5

Ух.

.

Ш

12фаг. 16

LoZr

ве

ю

фиг.17

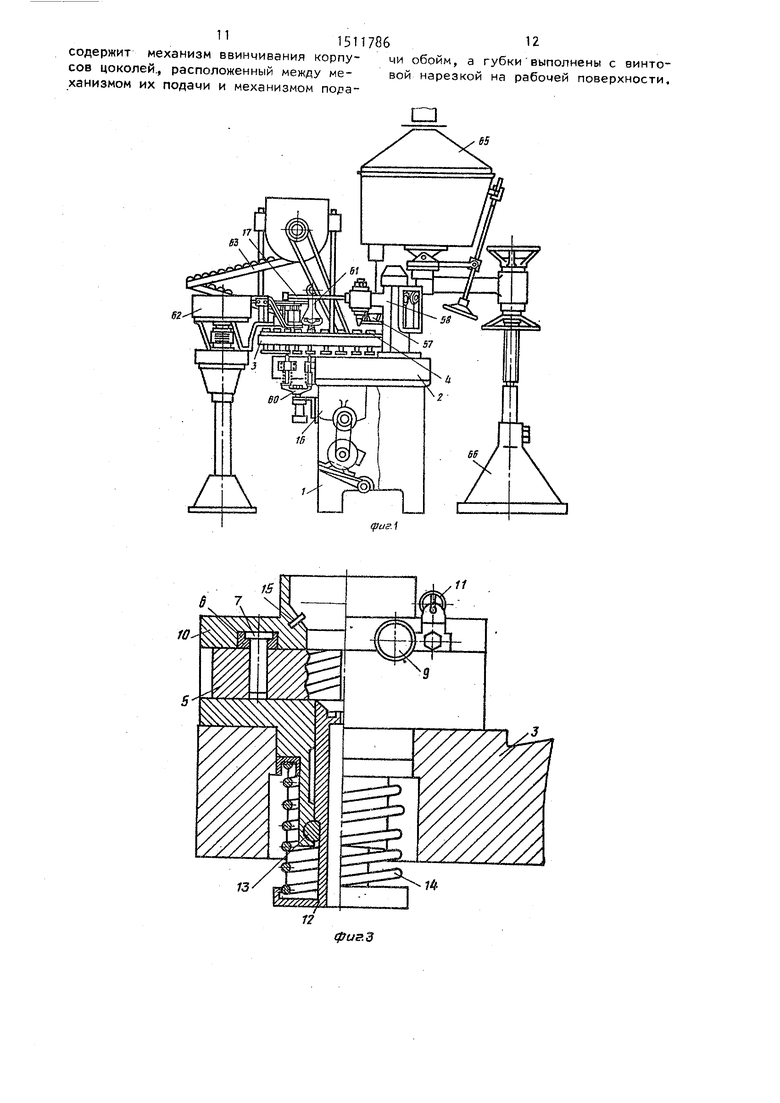

Составитель Н.Семенов Редактор И.Касарда Техред И.ВересЗаказ 5907/53

Тираж 696

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

фи. 18

Корректор т.Палий

Подписное

| Автомат для заливки цоколей источников света | 1984 |

|

SU1262596A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ульмишек Л.Г | |||

| Производство электрических ламп накаливания, М.: Энер- гия, 1966, с | |||

| ДИФФЕРЕНЦИАЛЬНАЯ ТЕРМИОННАЯ ЛАМПА | 1920 |

|

SU294A1 |

Авторы

Даты

1989-09-30—Публикация

1987-10-06—Подача