(54) ПРЕСС ДЛЯ ТАБАКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прессования табака | 1989 |

|

SU1718783A1 |

| Одноколонный пресс для табака | 1958 |

|

SU118244A1 |

| Устройство для прессования табачных листьев | 1980 |

|

SU982645A1 |

| ПРЕСС НАВЕСНОЙ ГОРИЗОНТАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ДЛЯ БРИКЕТИРОВАНИЯ ОПАВШЕЙ ЛИСТВЫ | 2011 |

|

RU2452170C1 |

| Устройство для прессования листьев табака | 1984 |

|

SU1259994A1 |

| Устройство для прессования листового табака в кипы | 1957 |

|

SU114433A1 |

| Устройство для прессования табака | 1989 |

|

SU1729415A1 |

| Установка для прессования многослойных бетономозаичных плит | 1981 |

|

SU973370A1 |

| Устройство для однократного прессования табачных листьев | 1977 |

|

SU733629A1 |

| Устройство для обжатия материалов | 1989 |

|

SU1722870A1 |

1

Изобретение относится к обработке листового табака, в частности к прессам для затаривания табачных листьев.

Наиболее близким к предлагаемому по технической сущности является пресс для табака, содержащий основание, установленную на нем в опорах вертикальную колонну, в верхней части которой смонтирован поворотный хобот с прессующей плитой, прессформы и гидроцилиндр 1.

Недостатками известного пресса являются повыщенная металлоемкость, пониженные надежность, качество работы и табака. Это объясняется тем, что в результате фиксированной установки поворотного хобота по высоте вертикальной колонны изгибающий момент, приложенный на верхнем конце вертикальной колонны, вследствие постоянной длины колонны подвергает ее значительной деформации при прессовании. Для устранения деформации вертикальная колонна должна быть выполнена массивной и, следовательно, металлоемкой. На увеличение металлоемкости пресса влияет и то, что не связанные с вертикальной колонной прессформы также выполнены массивными для восприятия усилий прессования (до 1000 кгс).

Недостаточная надежность пресса объясняется остаточной деформацией вертикальной колоннЪ, которая приводит к нарущению сопряжения между узлами пресса, в частности между вертикальной колонной и установленным на ней поворотным хоботом и между прессующей плитой и пресс-формой. Причиной недостаточной надежности пресса является и то, что вследствие расположения гидроцилиндра над пресс-формой он работает в неблагоприятных условиях. При прессовании шток выдвигается из корпуса гидроцилиндра. По мере выдвижения штока уменьшается, величина его заделки в корпусе. При этом деформация штока тем больше, чем больше длина его выдвинутой части и становится максимальной при максимальном усилии прессования. Деформация штока приводит к нарушению уплотнений штока в корпусе гидроцилиндра и перекосу штока, в результате чего гидроцилиндр выходит из строя. Недостаточная надежность пресса обусловлена также и повреждением шлангов гидросистемы из-за перегибов их при повороте хобота. В результате повреждения шлангов и уплотнений гидроцилиндра табак загрязняется маслом гидросистемы и, следовательно, снижаются товарные качества табака.

Низкое качество работы этого пресса вызвано перекосом поворотного хобота с прессующей плитой относительно пресс-формы из-за нарушения сопряжений в узле «колонна-хобот и из-за деформации вертикальной колонны. Перекос прессующей плиты в свою очередь приводит к неоднородной плоскости тюка по всему объему вследствие приложения к разным точкам тюка разного усилия прессования.

Цель изобретения - повышение надежности работы пресса и повышение качества спрессованного табака.

Указанная цель достигается тем, что в прессе для табака, содержащем основание, установленную на нем в опорах вертикальную колонну, в верхней части которой смонтирован поворотный хобот с прессующей плитой, пресс-формы и гидроцилиндр, колонна пресса состоит из двух полых телескопнчески соединенных частей, гидроцилиндр расположен внутри колонны, при этом корпус гидроцилиндра шарнирно укреплен на основании пресса, а его шток соединен с выдвижной частью колонны, причем опора выполнена в виде прямоугольной вертикальной рамы, верхней Ч1астью соединенной посредством фланца с колонной, а боковыми сторонами - с пресс-формами.

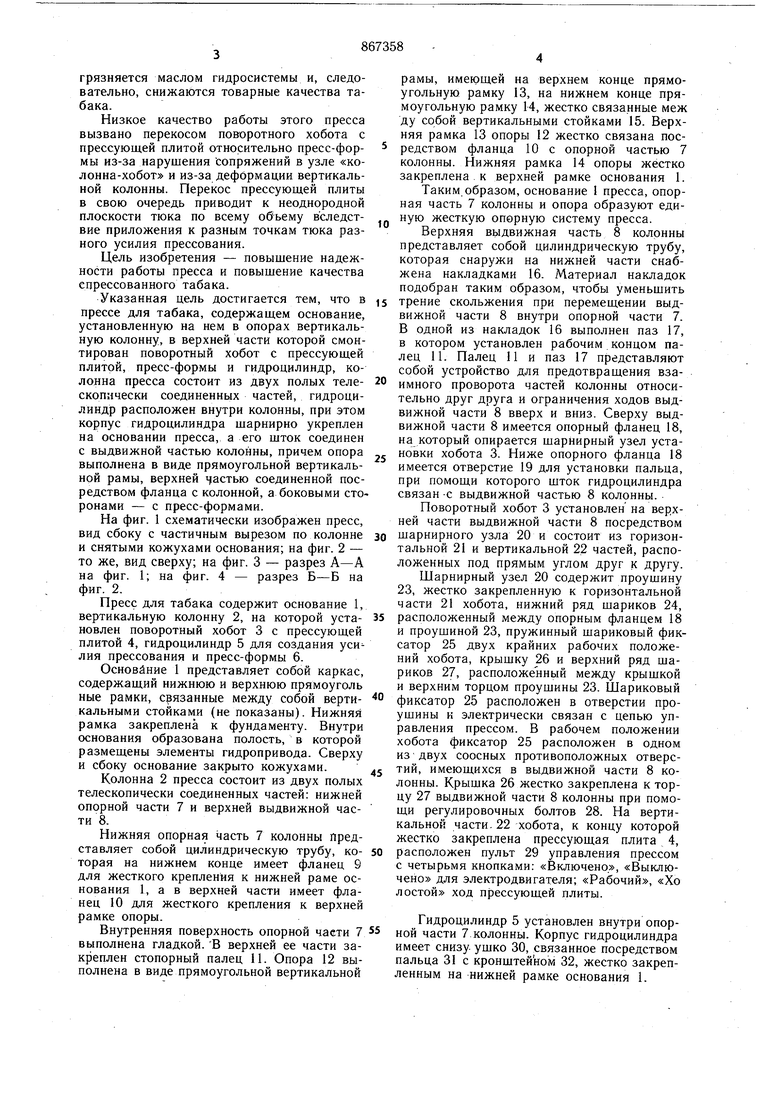

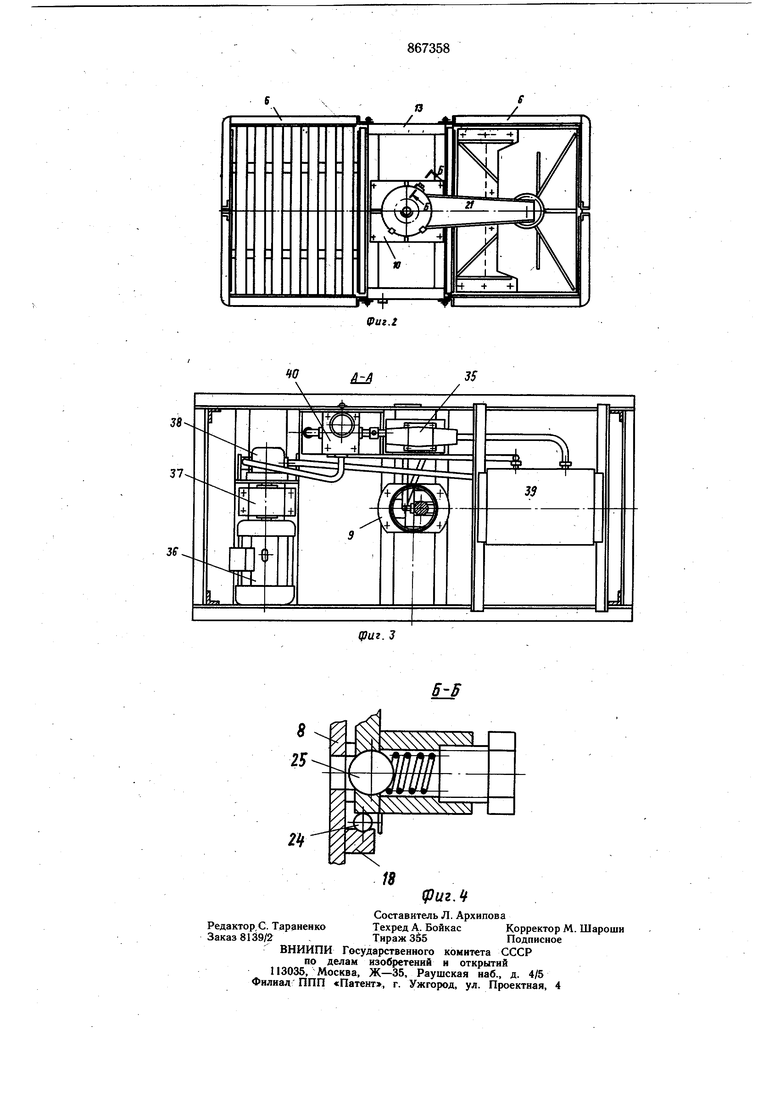

На фиг. 1 схематически изображен пресс, вид сбоку с частичным вырезом по колонне и снятыми кожухами основания; на фиг. 2 - то же, вид сверху; на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4 - разрез Б-Б на фиг. 2.

Пресс для табака содержит основание 1, вертикальную колонну 2, на которой установлен поворотный хобот 3 с прессующей плитой 4, гидроцилиндр 5 для создания уси ЛИЯ прессования и пресс-формы 6.

Основание 1 представляет собой каркас, содержащий нижнюю и верхнюю прямоуголь ные рамки, связанные между собой вертикальными стойками (не показаны). Нижняя рамка закреплена к фундаменту. Внутри основания образована полость, в которой размещены элементы гидропривода. Сверху и сбоку основание закрыто кожухами.

Колонна 2 пресса состоит из двух полых телескопически соединенных частей: нижней опорной части 7 и верхней выдвижной части 8.

Нижняя опорная часть 7 колонны представляет собой цилиндрическую трубу, которая на нижнем конце имеет фланец 9 для жесткого крепления к нижней раме основания 1, а в верхней части имеет фланец 10 для жесткого крепления к верхней рамке опоры.

Внутренняя поверхность опорной чаети 7 выполнена гладкой. В верхней ее части закреплен стопорный палец 11. Опора 12 выполнена в виде прямоугольной вертикальной

рамы, имеющей на верхнем конце прямоугольную рамку 13, на нижнем конце прямоугольную рамку 14, жестко связанные меж ду собой вертикальными стойками 15. Верхняя рамка 13 опоры 12 жестко связана посредством фланца 10 с опорной частью 7 колонны. Нижняя рамка 14 опоры жестко закреплена к верхней рамке основания 1.

Таким, образом, основание 1 пресса, опорная часть 7 колонны и опора образуют единую жесткую опорную систему пресса.

Верхняя выдвижная часть 8 колонны представляет собой цилиндрическую трубу, которая снаружи на нижней части снабжена накладками 16. Материал накладок подобран таким образом, чтобы уменьшить трение скольжения при перемещении выдвижной части 8 внутри опорной части 7. В одной из накладок 16 выполнен паз 17, в котором установлен рабочим концом палец И. Палец И и паз 17 представляют собой устройство для предотвращения взаимного проворота частей колонны относительно друг друга и ограничения ходов выдвижной части 8 вверх и вниз. Сверху выдвижной части 8 имеется опорный фланец 18, на который опирается шарнирный узел установки хобота 3. Ниже опорного фланца 18 имеется отверстие 19 для установки пальца, при помощи которого шток гидроцилиндра связан -с выдвижной частью 8 колонны.

Поворотный хобот 3 установлен на верхней части выдвижной части 8 посредством шарнирного узла 20 и состоит из горизонтальной 21 и вертикальной 22 частей, расположенных под прямым углом друг к другу.

Шарнирный узел 20 содержит проушину 23, жестко закрепленную к горизонтальной части 21 хобота, нижний ряд шариков 24, расположенный между опорным фланцем 18 и проушиной 23, пружинный шариковый фиксатор 25 двух крайних рабочих положений хобота, крышку 26 и верхний ряд шариков 27, расположенный между крышкой и верхним торцом проушины 23. Шариковый фиксатор 25 расположен в отверстии проушины и электрически связан с цепью управления прессом. В рабочем положении хобота фиксатор 25 расположен в одном из двух соосных противоположных отверстий, имеющихся в выдвижной части 8 колонны. Крышка 26 жестко закреплена к торцу 27 выдвижной части 8 колонны при помощи регулировочных болтов 28. На вертикальной части. 22 хобота, к концу которой жестко закреплена прессующая плита 4, расположен пульт 29 управления прессом с четырьмя кнопками: «Включено., «Выключено для электродвигателя; «Рабочий, «Хо лостой ход прессующей плиты.

Гидроцилиндр 5 установлен внутри опорной части 7 колонны. Корпус гидроцилиндра имеет снизу, ушко 30, связанное посредством пальца 31 с кронштейном 32, жестко закрепленным на нижней рамке основания 1. Шток 33 гидроцилиндра связан с выдвижной частью 8 колонны посредством пальца 34, проходящего через отверстия в конце штока и в выдвижной части 8. Установка пальца 34 производится через отверстие (не показано) в верхнем торце выдвижной части 8. Полости гидроцилиндра 5 соединены трубопроводами с электромагнитным золотниковым распределителем 35, размещенным в полости основания 1. В этой же полости расположен электродвигатель 36, соединенный посредством гибкой муфты 37 с гидронасосом 38, который всасывающим трубопроводом соединен с масляным баком 39, а напорным трубопроводом - с предохранительным клапаном 40 (сбрасывающим давление после достижения предельного усилия прессования), который соединен напорным трубопроводом с золотниковым распределителем 35, а сливным - с масляным баком 39. Сливное отверстие золотникового распределителя 35 также соединено с масляным баком 39. Цепи управления золотникового распределителя 35 и электродвигателя 36 выведены на пульт 29 управления прессом. В работе предлагаемого пресса можно выделить три этапа: подготовка к прессованию, прессование с доукладкой листьев табака в. пресс-формы и извлечение сформированного тюка из пресс-формы. Подготовка к прессованию. На дно прессформы 6, например правой, представляющее собой часть основания 1, укладывают шпагат, на щпагат укладывают деревянные планки, концы которых выводят наружу прессформы, а сверху планок укладывают рядно с выведенными за пресс-форму краями. Листья укладывают черешками наружу. Поворачивают хобот 3 с прессующей плитой и устанавливают точно над заполненной пресс-формой. При этом шариковый фиксатор 25 входит в соответствующее отверстие в выдвижной части 8 колонны и устраняет один из разрывов в цепи управления электродвигателем 36. Прессование. На этом этапе прессующая плита 4 работает в режиме «Рабочего хода, когда осуществляют собственно прессование, и в режиме «Холостого хода, когда плиту поднимают вверх в нерабочее положение. Для получения режима «Рабочий ход включают кнопку «Включено электродвигателя 36 для привода, гидронасоса 38, после чего вклдочают кнопку «Рабочий ход прессующей плиты для подачи жидкости в верхнюю полость гидроцилиндра 5. Поршень гидроцилиндра перемещается вниз, связанная со штоком 33 гидроцилиндра выдвижная часть 8 с хоботом 3, на котором закреплена прессующая плита 4, также перемещается вниз и втягивается в опорную часть 7 колонны пресса. При этом выдвижная часть 8 удерживается от проворота относительно опорной части 7 пальцем 11, установленным в пазу 17 накладки 16. -Прессующая плита 4 входит в правую прессформу 6 и прессует первый слой листьев. Когда усилие прессования достигает величины, определенной технологическими условиями, срабатывает предохранительный клапан 40. Происходит сброс масла из напорного трубопровода и перемещение прессующей плиты 4 вниз прекращается. Для перевода прессующей-плиты 4 в режим «Холостой ход выключают кнопку «Рабочий ход плиты и включают кнопку «Холостой ход плиты. Масло поступает в нижнюю полость гидроцилиндра 5. Поршень гидроцилиндра перемещается вверх и выдвижная часть 8 выдвигается из опорной части 7 колонны. После выхода прессующей цлиты 4 из правой пресс-формы 6 хобот 3 разворачивают и устанавливают прессующую плиту 4 над левой пресс-формой 6, которую предварительно подготавливают к прессованию. Процесс прессования осуществляют во второй пресс-форме и одновременно укладывают второй силой листьев на уже спрессованную часть табака в первой (правой) пресс-форме 6. После заверщения прессования во второй пресстформе хобот 3 поворачивают и прессуют второй слой листьев в первой пресс-форме, а в это время производят доукладку второго слоя листьев во вторую пресс-форму. И так продолжают до тех пор, пока в каждой пресс-форме 6 не будет получен тюк .требуемой высоты (в разработанном Варианте пресса для получения тюка требуемой высоты производят прессование четырех слоев листьев). Выгрузка. После получения в каждой пресс-форме 6 тюка требуемой высоты сформированный тюк обертывают свободными краями рядна, укладывают на рядно сверху деревянные планки, допрессовывают тюк, обвязывают щпагатом верхние и нижние планки и извлекают тюк из пресс-формы. По сравнению с известным устройством Предлагаемого пресса позволяет снизить металлоемкость за счет более рационального использования материала при обеспечении требуемой жесткости во время прессования. При одной и той же толщине стенки трубы колонны жесткость колонны у предлагаемого пресса повышена вдвое за счет того, что изгибу подверл ены дне трубы, вложенные одна в другую. Надежность пресса повышена за счет уменьшения деформации и обеспечения благоприятных условий работы элементов гидросистемы. Качество . работы пресса повышено благодаря сохранению требуемого взаимного расположения частей в результате уменьшения деформации, а также благодаря устранению загрязнения табака в пресс-форме маслом гидросистемы. По сравнению с известным табачным прессом у предлагаемого пресса выход качественного -табака увеличен на 30%. годовой экономический эффект от использования одного пресса составляет 6 тыс. руб., а окупаемость пресса - 0,2 года. Формула изобретения Пресс для табака, содержащий основание, установленную на нем в опорах, вертикальную колонну, в верхней части которой смонтирован поворотный хобот с прессующей плитой, пресс-формы и гидроцилиндр, отличающийся тем, что, с целью повыщения,надежности работы пресса и повыщения качества спрессованного табака, колонна ф ф ф Ф Ф РПК1 г 7 7 I / /

0 3 32 31 30

1 3S Фи.1 пресса состоит из двух полых телескопически соединенных частей, гидроцилиндр расположен внутри колонны, при этом корпус гидроцилиндра шарнирно укреплен на основании пресса, а его щток соединен с выдвижной частью колонны, причем опора выполнена в виде прямоугольной вертикальной рамы верхней частью соединенной посредством фланца с колонной, а боковыми сторонами - с пресс-формами. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 118244, кл. А 24 В 1/10, 1958. :

Авторы

Даты

1981-09-30—Публикация

1979-09-12—Подача