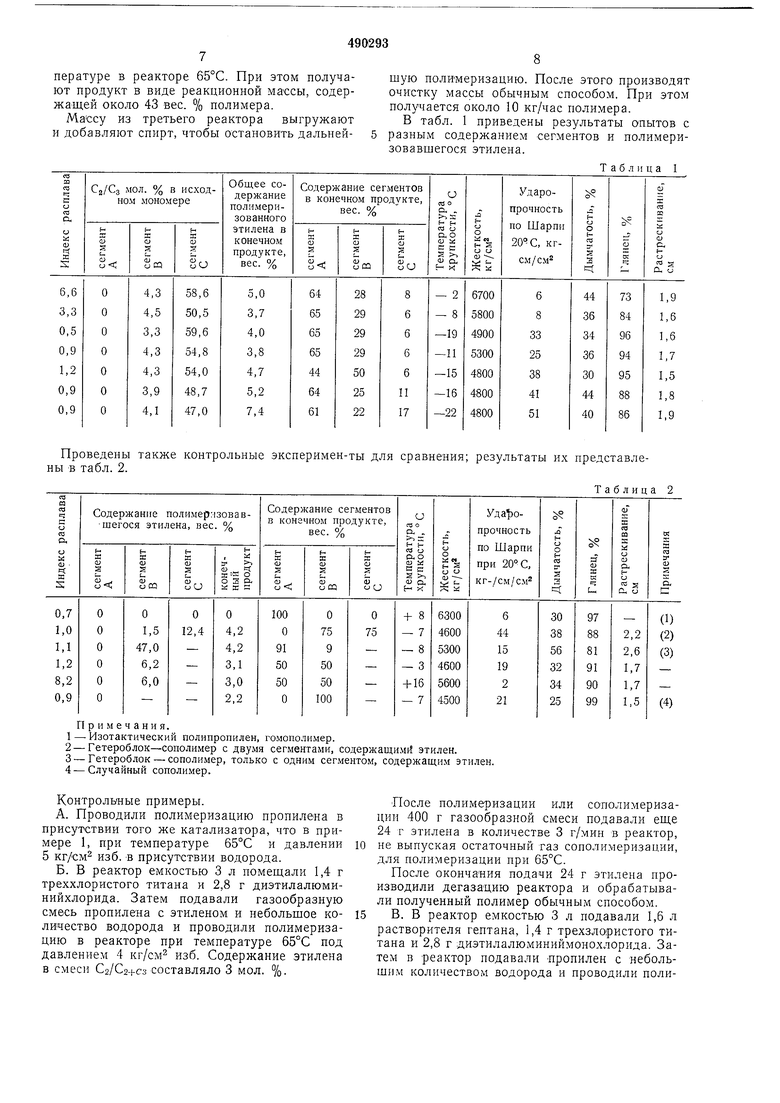

(54) СПОСОБ ПОЛУЧЕНИЯ БЛОК-СОПОЛИМЕРОВ 3 честву модифицированного пранилена, который должен быть получен. Полимеризационную систему, полученную на стадии I, подвергают последующей полимеризации, подавая смесь пропилена с этиленом5 для продолжения полимеризации, начатой на стадии I. Последующая полимеризация заключается в полимеризации (II) при подаче смеси пропилена и этилена в соотношении этилена с пропиленом в подаче 0,2-10 мол. %Ю с получением этиленпропиленового сополимера (В) в количестве 20-65 вес. % по отношению К конечному количеству модифицированного полипропилена, который должен быть получен, и в полимеризации (III) с подачей15 смеси пропилена с этиленом в соотношении этилена с пропиленом в подаче 20-60 мол. %. Полученный этиленпропиленовый сополимер (С) в количестве 2-35 вес. % по отношению к конечному количеству модифицирован-20 ного полипропилена при общем количестве нолимеризовавшегося этилена 1,5-8 вес. % по отношеыию к конечному количеству получаемого полипроиилена. Согласно предлагаемому способу получают25 гетероблок-сополимер, содержащий сегмент А изотактического полипропилена и сегменты В и С этиленпропиленовых сополимеров с разным содержанием этилена (полимеризовавшегося), при последовательности сегментов30 А-В-С и А-С-В. Предлагаемый гетероблок-сополимер позволяет успешно решить поставленные задачи. В табл. 1 показано, что модифицированный полипронилен в опытах 3-8 обладает отличны-35 ми показателями температуры хрупкости н удельной ударной вязкости по Шарпи, хотя они имеют характеристику дымчатостн, которую можно сравнивать с аналогичной характеристикой пропиленового гомополимера, опи-40 санного в контрольном примере 1. Предлагаемые гетероблок-сополимеры превосходят по своим качествам известные. Одним из доказательств является то, что модифицированный пропилен в опытах 1-7 (см.45 табл. 1) не склонен к ухудшению поверхности, более прозрачен и менее склонен к растрескиванию по сравнению с гетероблок-сополимером, описанным в контрольном примере 3 и получаемым известным способом (япон-50 ский патент 1836/64). Другим доказательством преимущества предлагаемого модифицированного нолипропилена являются более низкая температура55 хрупкости и более высокая жесткость по сравнению с гетсроблок-сополимерами, описанными в контрольных примерах 4 и 5 и получаемых известным способом (японский патент 11230/69): этим сополимерам приписывают60 получение из них пленки с хорошей прозрачностыо. Предлагаемый модифицированный полипропилен превосходит по показателям температуры хрупкости и жесткости гетероблок-сополимеры, описанные в контрольных65 4 примерах 2 и 6 и получаемые известным спОсобом (голландский патент 6796747). Модифицированный полипропилен согласно предлагаемому изобретению содержит сегменты А, В и С. В модифицирова-нном полипропилене присутствует следующее количество сегментов, в расчете на вес получаемого модифицированного полипроиилена, %: сегмент А - от 20, предпочтительно 30; до 75, но лучше 40-70; сегмент В - от 20 до 65, предпочтительно 25-40; сегмент С - от 2 до 35, предпочтительно 5-15. Общее содержание полимеризовавшегося этилена в модифицированном полипропилене равно 1,5-8 вес. %. Содержание полимеризовавшегося этилена в сегментах В и С составляет 0,2-5 вес. % для В и 20-80 вес. % для С, в расчете на вес сополимеров каждого сегмента, если смеси пропилена и этилена, подаваемые соответственно на стадии полимеризации II и III содержат предписанные количества этилена, а именно 0,2-10 мол. % на стадии сополимеризации II 20, предпочтительно 30-60 мол. % на стадии III, в расчете на пропилен в каждой смеси. Согласно изобретению, содержание сегментов А, В и С должно находиться в заданных пределах. Влияние увеличения или уменьшения содержания сегментов на свойства или характеристики модифицированного полипропилена носит следующий характер, Сегмент А. Содержание сегмента А определяет жесткрсть продукта. Чем выше содержание, тем больше жесткость продукта. Чрезмерно высокое содержание сегмента А, выходящее за заданные пределы, отрицательно сказывается на температуре хрупкости и удельной ударной вязкости по Шарпи, слишком низкое его сопротивление сильно снижает жесткость. При очень низком содержании сегмента А получается слишком густая суспензия полимера, которую трудно транспортировать н обрабатывать при промышленном производстве, Сегмент В. При увеличении содержания сегмента В повышается характеристика температуры хрупкости, прозрачность и стойкость к растрескиванию и понижается жесткость. Чрезмерно высокое содержание сегмента В, выходяш,ее за пределы заданных величин, отрицательно сказывается на жесткости продукта и приводит к получению полимерной суспензии, которая слишком густа, чтобы ее можно было легко транспортировать. При очень низком содержании сегмента В ухудшаются характеристики температуры хрупкости и удельная ударная вязкость по Шарпи. Сегмент С. При увеличении содержания сегмента С повышается характеристика температуры хрупкости и понижаются прозрач ность и сопротивление растрескиванию.

Чрезмерно высокое содержание сегмента С, выходящее за заданные пределы, ухудшает качество поверхности изделия, а именно, изделие теряет блеск, а пленки имеют непрозрачные участки или дефект «рыбий глаз. При слишком низком содержании сегмента С ухудшаются характеристики температуры хрупкости и удельной ударной вязкости по Шарпи.

Важно также наличие полимеризовавшегося этилена в каждом сегменте, зависящее от правильного выбора этилена в каждом сегменте, мономерного сырья с присутствием этилена в заданных пределах. Прежде всего сегмент А в основном не содержать полимеризовавшегося этилена, иначе получились бы продукты с пониженной жесткостью. Содержание полимеризовавшегося этилена в сегментах В и С влияет в основном так же, как сегментов В и С в продукте. При слишком низком содержании сегмента В получается модифицированный полипропилен с меньши.м улучшением прозарчности и сопротивления растрескиванию, при слишком высоком получается менее жесткий модифицированный полипропилен.

Мономеры, подаваемые на стадии полимеризации I, II и III, имеют следующий состав, выраженный как молярное отношение этилена Cz к пропилену Сз в подаче:

подача 1 для стадии I С2/Сз 0;

подача 2 для стадии II С2/Сз 0,2-10, предпочтительно 2,0-4,5;

подача 3 для стадии III С2/Сз от 20, предпочтительно 3,0, до 60, предпочтительно 35- 60.

Состав подачи для данной стадии полимеризации определяется с учетом остаточного количества для количества пропилена и(или) этилена от предыдущей стадии полимеризации, которое должно быть передано на следующую ступень вСлучае, если перед началом следующей ступени не производится выпуск или дегазация предыдущей полимеризационной системы.

Согласно изобретению модифицированный полипропилен представляет собой гетероблоксополимер, содержащий, в идеальном случае, сегменты А, В и С. На стадиях сонолимерйзации II и 1П могут нлучаться голюполимер этилена и пропилена, а также блок-сополимер, состоящие только из двух сегментов, например А и В, как бывает обычно при сополимеризациИ. Модифицированный полипропилен, полученный согласно изобретению, может иметь разные индексы расплава. Чем выще индекс, тем выше температура хрупкости, что обычно для полимеров.

Способ получения этого модифицированного полипропилена в основном не отличается от известных способов получения изотактнческого полипропилена и сополимеров пропилена и этилена с использованием так называемых стереоопецифических катализаторов, обеспечивающих полимеризацию пропилена в изотактический полипропилен. Полимеризация осуществляется в несколько стадий и соотнощение этилена и пропилена в сырьевых смесях для стадий полимеризации II и III регулируется. Применяемый катализатор ЦиглераНатта состоит из двухкомпонентной системы, в которую входит соединение титана с галоидом и алюминийорганическое соединение. Проводят полимеризацию пропилена и смеси этилена с пропиленом в присутствии обычного катализатора, содержащего в сочетании диалкилалюминиймоногалоид, например диэтилалюминийхлорнд, и трехгалоидный титан, например треххлорнстый титан, который

может получиться в результате восстановления четыреххлористого титана алюмннпйорганическим соединеннем, например триалкилалюминием. При этом общее молярное отнощение алюминия к титану равно но меньшей

мере 1:1, но предпочтительно находится в пределах до 5 : 1 и, если нужно, в присутствии третьего катализаторного компонента или агента, повышающего стереоспецнфичность, в присутствии неполярного растворителя, нанрнмер углеводорода, с регулятором молекулярного веса (не обязательно), например водорода, при температуре , предпочтительно 50-80°С, и давлении ниже 30 атм.

Стадии полимеризации I-III могут проходить не обязательно при одинаковых условиях. Предпочтительно регулировать стадию I полимеризации таким образо,, чтобы получать нзотактический полипропилен с индексом расплава в пределах 0,2-30 при температуре 230°С.

После стадии полимеризации I можно проводить стадию II или III. Стадии полимеризации могут осуществляться в одном реакторе, в разных или отдельных реакторах, нериодическн или непрерывно.

Приведенные примеры не ограничивают сущность изобретения.

Пример 1. В реактор из нержавеющей стали с мещалкой 150 л. с. подают И л/час

растворителя гептана н 30 г/час комплексного катализатора, состоящего из диэтилалюминиймонохлорида и треххлористого титана (сорт А. А.). В реактор подают пропилен и водород (в качестве регулятора молекулярного веса) и проводят полимеризацию порции под давлением 6,5 кг/см изб. При этом получают реакционную массу, содержащую около 10-30 вес. % полнмера. Массу направляют во второй реактор емкостью 150 л, в котором происходит полимеризация пропилена, и 0,3-3 мол. % этилена (в расчете на общее количество пропилена) в присутствии водорода при температуре 65°С под давлением 5,0 кг/см изб. При этом получают продукт в виде реакционной массы, содержащей около 20-40 вес. % полимера.

Затем массу направляют в третий реактор емкостью 150 л, в котором происходит полимеризация 3-15 моль. % этилена (в расчете на общее количество пропилена) при температуре в реакторе 65°С. При этом получают продукт в виде реакционной массы, содержащей около 43 вес. % полимера.

Массу из третьего реактора выгружают и добавляют спирт, чтобы остановить дальнейшую полимеризацию. После этого производят очистку массы обычным способом. При этом получается около 10 кг/час полимера.

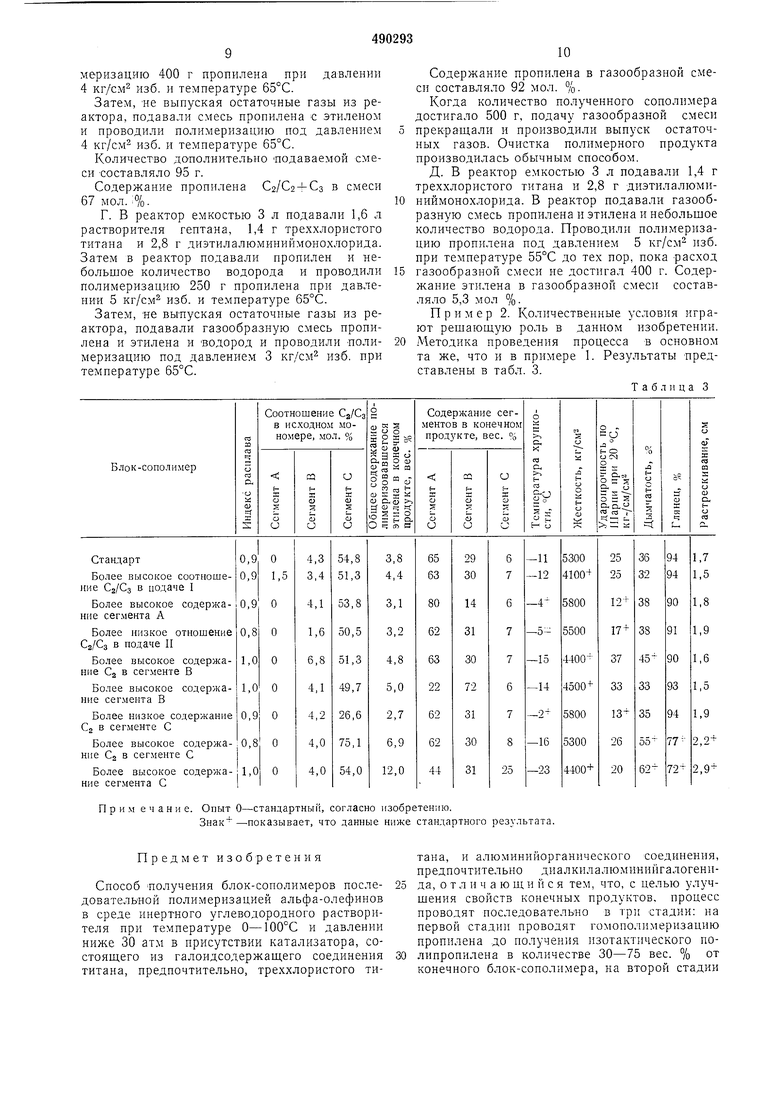

В табл. 1 приведены результаты опытов с разным содержанием сегментов и полимеризовавшегося этилена.

Таблица I

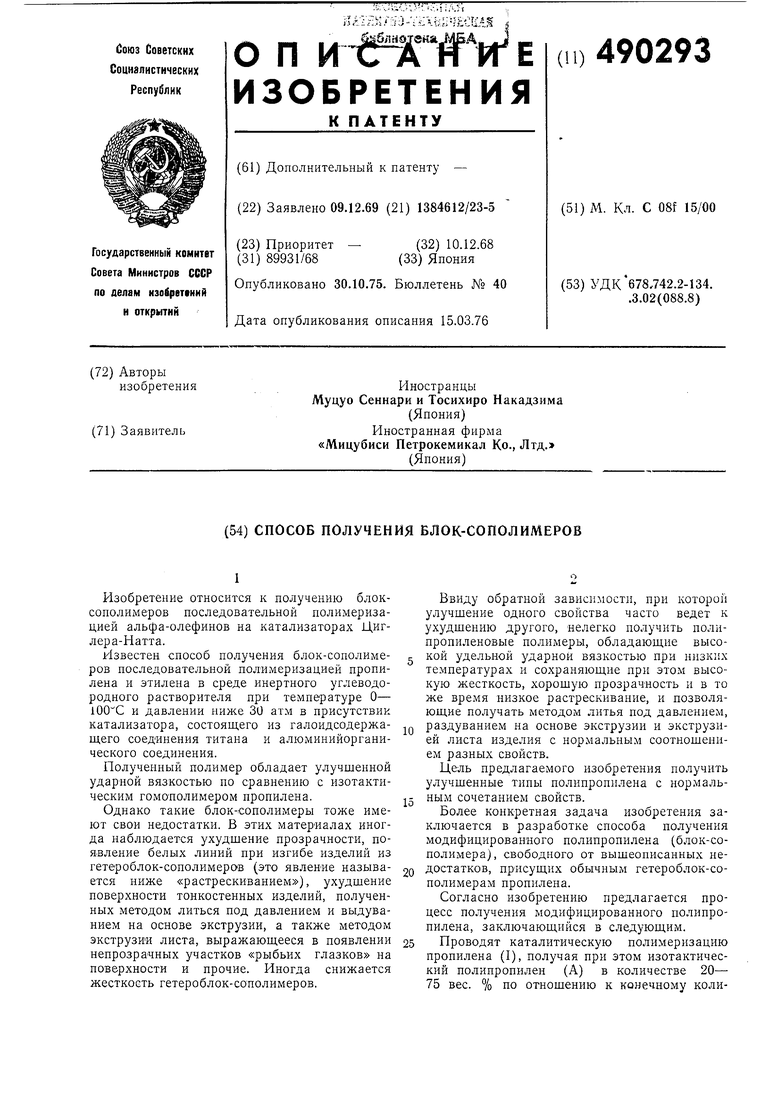

Проведены также контрольные эксперимен-ты ны в табл. 2.

П р и .м е ч а н и я.

1- Изотактический полипропилен, го.чополи.мер.

2- Гетероблок-сополимер с двумя сегментами, содержащими этилен.

3- Гетероблок - сополимер, только с одним сегментом, содержащим этилен. 4-Случайный сополимер.

Контрольные примеры.

А. Проводили полимеризацию пропилена в присутствии того же катализатора, что в примере 1, при температуре 65°С и давлении 5 кг/см изб. в присутствии водорода.

Б. В реактор емкостью 3 л помещали 1,4 г треххлористого титана и 2,8 г диэтилалюминийхлорида. Затем подавали газообразную смесь пропилена с этиленом и небольшое количество водорода и проводили полимеризацию в реакторе при температуре 65°С под давлением 4 кг/см изб. Содержание этилена в смеси С2/С2+СЗ составляло 3 мол. %.

После полимеризации или сополимеризации 400 г газообразной смеси подавали еще 24 г этилена в количестве 3 г/мин в реактор,

не выпуская остаточный газ сополимеризации, для полимеризации при 65°С.

После окончания подачи 24 г этилена производили дегазацию реактора и обрабатывали полученный полимер обычным способом.

В. В реактор емкостью 3 л подавали 1,6 л растворителя гептана, 1,4 г трехзло ристого титана и 2,8 г диэтилалюминиймонохлорида. Затем в реактор подавали пропилен с небольшим количеством водорода и проводили полидля сравнения; результаты их представлеТаблица 2

меризацию 400 г пропилена при давлении 4 кг/см изб. и температуре 65°С.

Затем, не выпуская остаточные газы из реактора, подавали смесь пропилена с этиленом и проводили полимеризацию под давлением 4 кг/см изб. и температуре 65°С.

Количество дополнительно подаваемой смеси составляло 95 г.

Содержание пропилена С2/С2 + Сз в смеси 67 мол. i%.

Г. В реактор емкостью 3 л подавали 1,6 л растворителя гептана, 1,4 г треххлористого титана и 2,8 г диэтилалюминиймонохлорида. Затем в реактор подавали пропилен и небольшое количество водорода и проводили полимеризацию 250 г пропилена при давлении 5 кг/см изб. и температуре 65°С.

Затем, не выпуская остаточпые газы из реактора, подавали газообразную смесь пропилена и этилена и водород и проводили полимеризацию под давлением 3 кг/см изб. при температуре 65°С.

Прим е ч а н и е. Опыт О-стандартный, согласно изобретению.

Знак -показывает, что данные ниже стандартного результата.

Предмет изобретения

Способ получения блок-сополимеров последовательной полимеризацией альфа-олефинов в среде инертного углеводородного растворителя при температуре О-100°С и давлении ниже 30 атм в ирисутствии катализатора, состоящего из галоидсодержащего соединения титана, предпочтительно, треххлористого ти10

Содержание пропилена в газообразной смеси составляло 92 мол. %.

Когда количество полученного сополимера достигало 500 г, подачу газообразной смеси прекращали и производили выпуск остаточных газов. Очистка полимерного продукта производилась обычным способом.

Д. В реактор емкостью 3 л подавали 1,4 г треххлористого титана и 2,8 г диэтилалюминиймонохлорида. В реактор подавали газообразную смесь пропилена и этилена и небольшое количество водорода. Проводили полимеризацию пропилена под давлением 5 кг/см изб. при температуре 55°С до тех пор, пока расход газообразной смеси не достигал 400 г. Содержание этилена в газообразной смеси составляло 5,3 мол %.

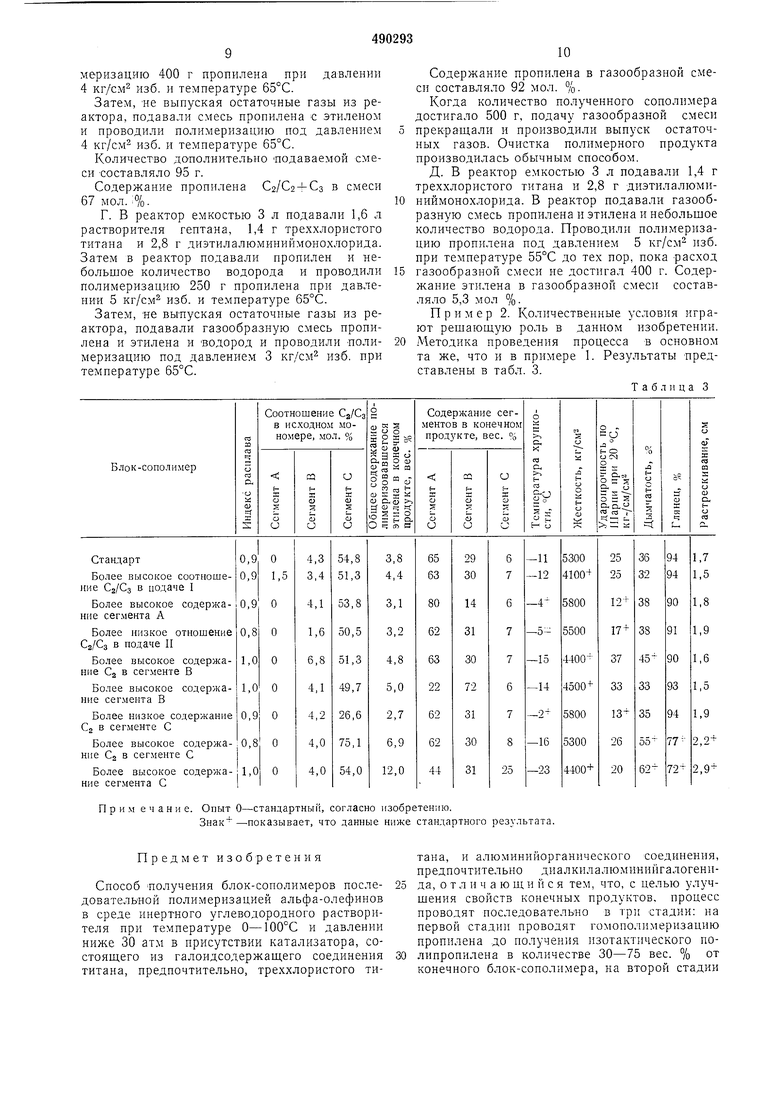

Пример 2. Количественные условия играют решающую роль в данном изобретении. Методика проведения процесса в основном та же, что и в примере 1. Результаты представлены в табл. 3.

Таблица 3

тана, и алюминийорганнческого соединения, предпочтительно диалкилалюминийгалогенида, о т л и ч а ю щ и и с я тем, что, с целью улучшения свойств конечных продуктов, процесс проводят последовательно в три стадии: на первой стадии проводят гомополимеризацию пропилена до получения изотактического полипропилена в количестве 30-75 вес. % от конечного блок-сополнмера, на второй стадии И проводят сополимеризацию пропилена с 0,2- 10 мол. ;% этилена и на третьей стадии - сополимеризацию пропилена € 30-60 мол. % этилена до получения этиленпропиленовых сополимеров в -количестве, соответствующем5 их весовому соотношению к полученному на 12 первой стадии полипропилену от 6,5:3 до 2:7,5 на второй стадии и от 2 : 75 до 3,5:3 «а третьей стадии, при общем количестве заполимеризовавного этилена 1,5-8 вес. % от конечного блок-сополимера,

Авторы

Даты

1975-10-30—Публикация

1969-12-09—Подача