Изобретение относится к npdHSBOActey высокомолекулярных твердых полимеров, обладающих полезными механическими свойства|МИ, .путем полимеризации этилена или совместной полимеризации этилена с другими альфа-олефИнами.

Хорошо известно, что этилен может полимерйзоваться с образованием высокомолекулярных продуктов При низком давлении в присутствии смешанного катализатора, в состав koToporo входят алкилалюминийдихлорид и чётыреххлористый титан или тетраалкоксититан.

При Получении высших полимеров этилена на смешанном катализаторе, состоящем из алкилалюмннийдихлорида и триалкоксититанхлорида, выход появмериого продукта на весовую единицу примененного катализатора, а также плотность полимерного продукта возрастают.

Однако полИмеризационная активность такого смешанного катализатора довольно мала, и образующийся полиэтилен содержит в полимерной цепи разветвления и двойные связи, нарушающие его кристаллическую структуру и уменьшаюшие его плотность, что приводит к 1значительному ухудшению механических свойств,-характеризуемых- устойчивостью К дефор мации под воздействием механической

нагрузки, например устойчивостью к деформациИ под воздействием сжатия.

Поэтому получаемый полиэтилен не может применяться в таких случаях, когда требуются

высокие механические свойства, например для изготовления тары различных видов. Такая граниченная применимость продукта вызывает большие неудобства в случае производства полиэтилена в промышленном масштабе.

Для получения полиэтилена, по существу не содержащего разветвлений и двойных связей, полимеризацию этилена проводят в присутствии смешанного -катализатора, содержащего алкилалюминийдихлорид, алкилалкоксиалюминийхлорид и чётыреххлористый титан илн

соединение четырехвалентного титана.

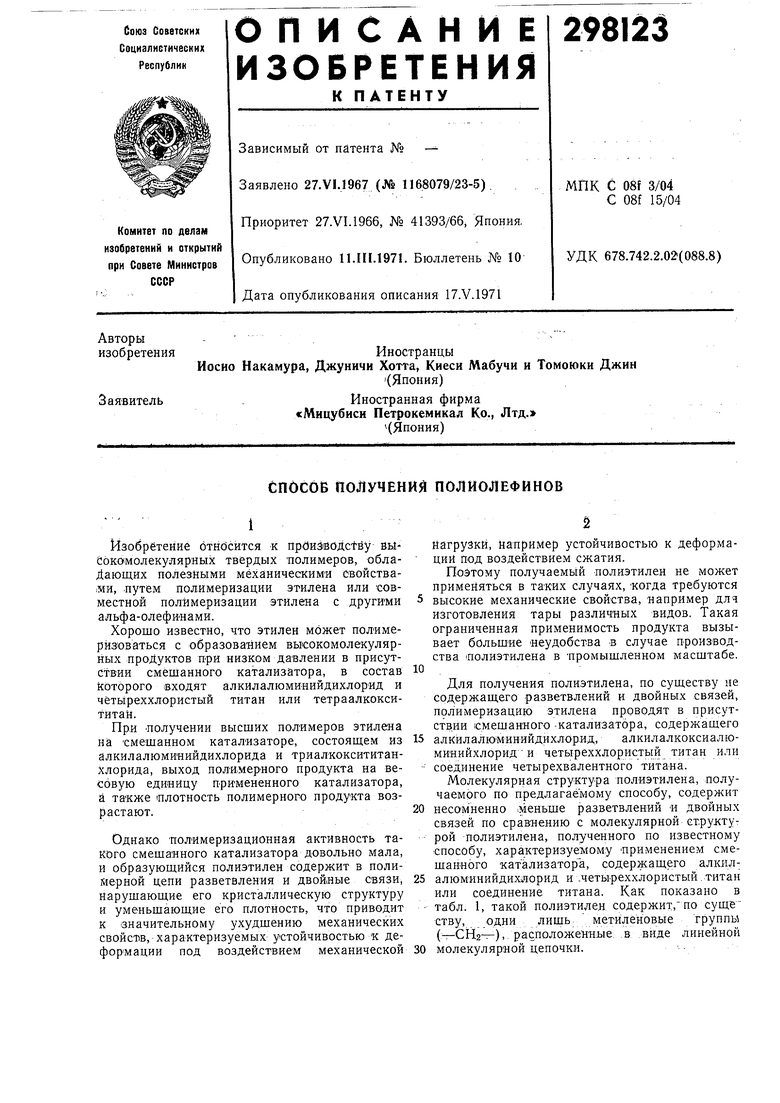

Молекулярная структура полиэтилена, получаемого по предлагаемому способу, содержит

несомненно 1меньще разветвлений и двойных связей по сравнению с молекулярной структурой полиэтилена, полученного по известному пособу, характеризуемому применением смешанного катализатора, содержащего алкил:

алюминийдихлорид и-чётыреххлористый.титан или соединение титана. Как показано в

табл. 1, такой полиэтилен содержит,по суще ству, одни лишь метиленовые группы (-СН2-),- расположенные, .в .виде линейной

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор для олигомеризации этилена | 1974 |

|

SU491404A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ | 1972 |

|

SU349184A1 |

| КОМПОНЕНТ КАТАЛИЗАТОРА ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 1990 |

|

RU2032689C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОГО КОМПОНЕНТА КАТАЛИЗАТОРА (СО)ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА | 1992 |

|

RU2094440C1 |

| ТВЕРДЫЙ КОМПОНЕНТ КАТАЛИЗАТОРА, КАТАЛИЗАТОР (СО)ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА И СПОСОБ ПОЛУЧЕНИЯ (СО)ПОЛИМЕРОВ ЭТИЛЕНА | 1992 |

|

RU2089559C1 |

| Способ получения катализатора для полимеризации этилена или пропилена | 1976 |

|

SU751312A3 |

| ТВЕРДЫЙ КОМПОНЕНТ КАТАЛИЗАТОРА ДЛЯ (СО)ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА И ОЛЕФИНОВ, КАТАЛИЗАТОР ЭТОГО ПРОЦЕССА И ПРОЦЕСС (СО)ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА И ОЛЕФИНОВ | 1991 |

|

RU2100076C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ | 1971 |

|

SU416951A3 |

| ТВЕРДЫЙ КОМПОНЕНТ КАТАЛИЗАТОРА (СО)ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА, КАТАЛИЗАТОР, СПОСОБ ПОЛУЧЕНИЯ (СО)ПОЛИМЕРОВ ЭТИЛЕНА | 1992 |

|

RU2073689C1 |

| Способ получения полиолефинов | 1970 |

|

SU437303A1 |

Примечание. Наличие молекулярных

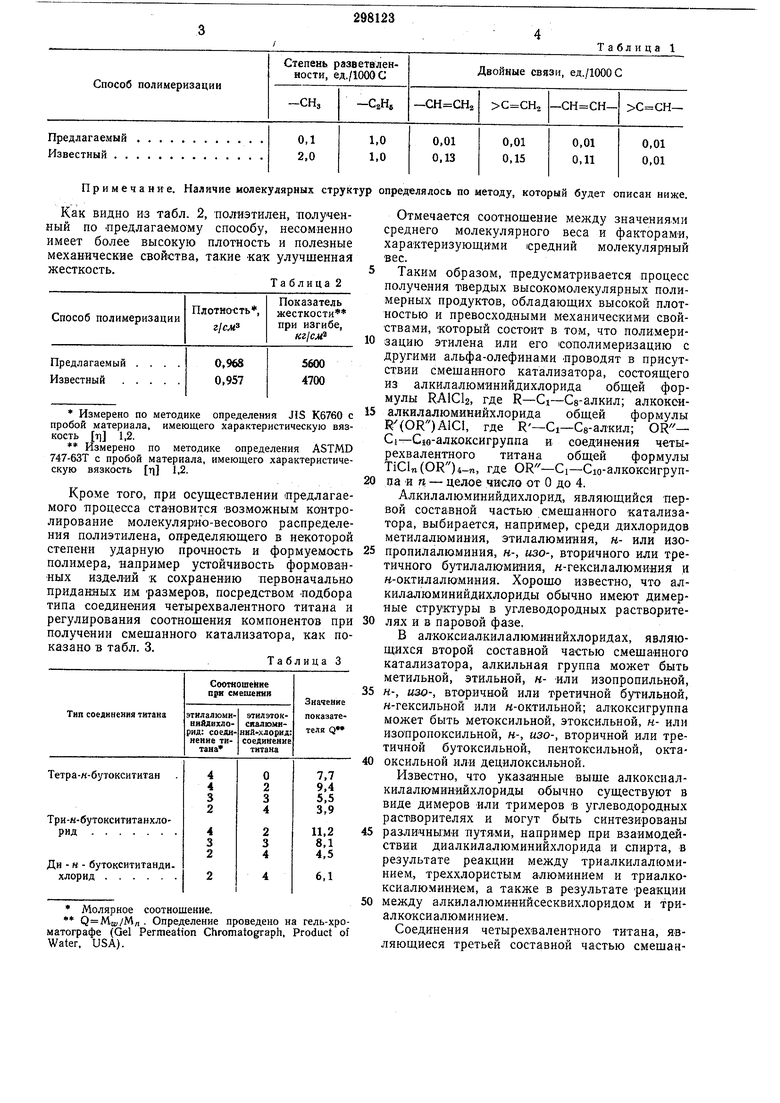

Как видно из табл. 2, -пол-иэтилен, полученный по предлагаемому способу, несомненно имеет более высокую плотность и полезные механические свойства, такие как улучшенная

жесткость.

Таблица 2

Измерено по методике определения JIS К6760 с пробой материала, имеющего характеристическую вязкость т 1,2.

Измерено по методике определения ASTMD 747-63Т с пробой материала, имеющего характеристическую вязкость t 1,2.

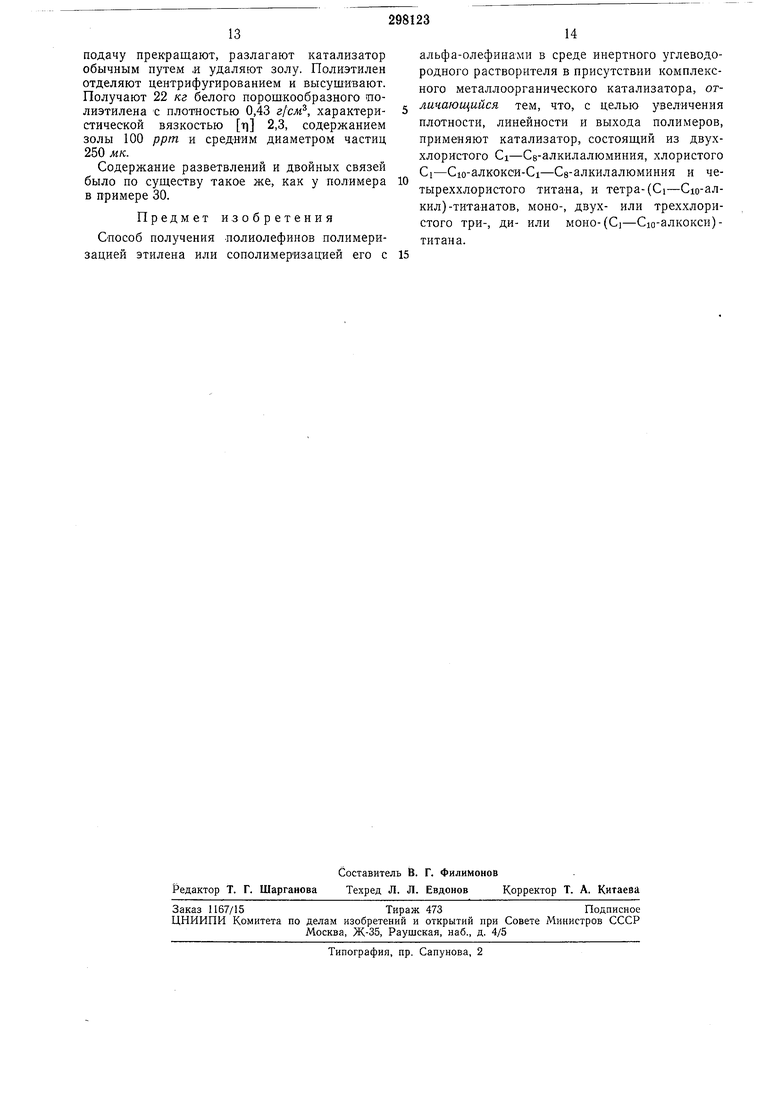

Кроме того, при осуществлении предлагаемого процесса ста«овится возможным контролирование молекулярно-весового распределения полиэтилена, определяющего в некоторой степени ударную прочность и формуемость полимера, например устойчивость формованных изделий к сохранению первоначально приданных им размеров, посредством подбора типа соединения четырехвалентного титана и регулирования соотношения компонентов при получении смешанного катализатора, как показано в табл. 3.

Таблица 3

Молярное соотношение.

,/Mn . Определение проведено на гель-хроматографе (Gel Permeation Chromatograph, Product of

Отмечается соотношение между значениями реднего молекулярного веса и факторами, характеризующими средний молекулярный вес.

Таким образом, -предусматривается процесс получения твердых высокомолекулярных полимерных продуктов, обладающих высокой плотостью и превосходными механическими свойствами, Который состоит в том, что полимеризацию этилена или его сополимеризацию с другими альфа-олефинами проводят в присутствии смещанного катализатора, состоящего из алкилалюмянийдихлорида общей формулы RAlCls, где R-Ci-Св-алкил; алкокоиалкилалюминийхлорида общей формулы R(OR)A1C1, где R-Ci-Св-алкил; Cj-Сю-алкоксигруппа и соединения четырехвалентного титана общей формулы TiCln(OR)4-n, где OR -Ci-Сю-алкоксигрупца ЯП - целое число от О до 4.

Алкилалюминийдихлорид, являющийся первой составной частью смешанного катализатора, выбирается, например, среди дихлоридов метилалюминия, этилалюмияия, н- или изопропилалюминия, я-, изо-, вторичного или третичного бутил алюминия, я-гексилалюми«ия и м-октилалюминия. Хорошо известно, что алкилалюминийдихлориды обычно имеют димерные структуры в углеводородных растворителях и в паровой фазе,

В алкоксиалкилалюминийхлоридах, являющихся второй составной частью смешанного катализатора, алкильная группа может быть метильной, этильной, «- или изопрооильной,

Н-, изо-, вторичной или третичной бутильной, н-гексильной или н-октильной; алкоксигруппа может быть метоксильной, этоксильной, н- или изопропоксильной, «-, «30-, вторичной или третичной бутоксильной, пентоксильной, октаоксильной или децилоксильной.

Известно, что указанные выше алкоксиалкилалюминийхлориды обычно существуют в виде димеров или тримеров в углеводородных растворителях и могут быть синтезированы

различными путями, например при взаимодействии диалкилалюминийхлорида и спирта, в результате реакции между триалкилалюминием, треххлористым алюминием и триалкоксиалюминием, а также в результате реакции

между алкилалюмИНИЙсесквихлоридом и триалкоксиалюминием.

Соединения четырехвалентного титана, являющиеся третьей составной частью смешанструктур определялось по методу, который будет описан ниже.

ного катализатора, включают соединения, характеризуемые наличием алкоксигруппы, такой как метокси, этокси, н- или изопропокси, «-, изо-, вторичная или третичная бутокси, пентокси, октаокси или децилокси, например тетраметокси-, тетраэтокси-, тетра-{н- или «зо-)-пропокси-, тетра-(н-, изо-, вторичный или третичный) -бутокси-, тетра-«-октаоксититан, триметокси-, триэтокси-, три-(«- или изопропокси)-, три-(н-, изо-, вторичный или третичный)-бутокси-, диметоксититанхлорид, диЭТОКСИ-, ди-(н- или изопропокси)-, ди-(«-, изо-, вторичный или третичный бутокси) -титандихлорид, метокси-, этокси-, н- или изопропокси-, Н-, изо-, вторичный или третичный бутоксититантрихлорид и четыреххлористый титан или их смеси.

При Практическом осуществлении процесса можно с удобством применять обычные способы полимеризации, характеризуемые применением катализаторов типа катализаторов Циглера. Это означает, что реакцию полимеризации можно проводить путем приведения этилена или смеси этилена и других альфаолефинов IB соприкосновение Со смешанным катализатором, получаемым смешением алкилалюминийдихлорида, алкоксиалкилалюминийхлорида и соединения титана, в среде инертного растворителя без доступа воздуха.

Что касается пропорций, в которых смешиваются между собой указанные компоненты, образующие смешанный катализатор, то молярное отношение при смешении между RAICU и R(OR)A1C1 находится предпочтительно в пределах от 1 : 10 до 10:1 и наиболее желательно в пределах от 1 : 3 до 5 : 1. Молярное отношение между суммой соединений алюминия и соединением титана выбирается предпочтительно в пределах от 2 : 1 до 20 : 1.

Желательно, чтобы компоненты смешивались при температуре -выбираемой в интервале от -20 до 150°С. В отношении порядка смешения этих компонентов нет никаких особых ограничений.

К числу инертных растворителей, которые могут применяться в процессе, относятся злифатические, алициклические, ароматические или хлорированные углеводороды, по существу не содержащие посторонних примесей и загрязнений, отравляющих катализатор данного типа, например воду. Типичными примерами таких инертных растворителей являются пентан, гексан, гептан, октан, циклопентан, циклогексан, метилциклогексан, бензол, толуол, ксилол, дихлорэтан и хлорбензол.

Хотя и нет никаких особых ограничений в отношении температуры и давления, при которых осуществляется процесс полимеризации, желательно соблюдать температуру, выбираемую в интервале от О до 200°С и давление, не превыщающее 100 атм.

При применении катализатора, изготовляемого путем обработки осажденного катализатора в шаровой мельнице или предпочтительно путем заблаговременного нанесения осадка

катализатора на носитель, в качестве которого главным образом применяют порошкообразный полиэтилен и т. д., можно легко получить полимеры с плотностью 0,35-0,45 г/см. Катализатор можно применять в количестве I вес. ч. на 3-10 об. ч. инертного растворителя, применяемого для изготовления смешанного катализатора. Весовое соотношение между носителем и

смешанным катализатором находится предпочтительно в пределах от 1 : 0,6 до 1:5.

Хотя регулирование молекулярного веса полимерного продукта Б процессе можно осуществлять путем подбора соотношений между

компонентами, входящими в состав катализатора, температуры, при которой осуществляется процесс полимеризации, и т. д., рекомендуется проводить реакцию полимеризации в присутствии водорода, предпочтительно в количестве 5-40 об. %, считая на объем этилена в газовой фазе.

Реакцию полимеризации можно проводить периодическим или непрерывным способом. Сополимеризация этилена с другими альфаолефинами, например с пропиленом или бутеном-1, легко осуществляется при содержании

этих компонентов в количестве не более

Швее. %.

Характеристическая вязкость полимеров была определена в растворе тетралина при 130°С.

Количество разветвлений и двойных связей определялось методом инфракрасной спектроскопии путем измерения поглощения у пленок

толщиной 0,3 мм, полученных при прессовании полимеров под давлением при температуре 200°С. Степень поглощения измерялась при приводимых ниже значениях длин волн (в мк) характерных для соответствующих разветвлений и двойных связей:

Метильная ветвь7,25

Этильная ветвь12,98

- СН СН10,37

-СН СН211,00

С СН211,27

. 12,00

Количество звеньев, образованных этими разветвлениями и двойными связями на

1000 атомов углерода, вычислялось в соответствии с методами, описанными в литературе. Метильное ответвление: Инструментальный анализ высокомолекулярных полимеров т. 1П, стр. 100, (1965), издательство «Хирокава.

Этильное ответвление. J. Pol. Sci, 34, 569 (1959). Двойные связи. Anal. Chem., 26, 1887 (1954).

Пример 1. Для приготовления катализатора в стеклянную делительную воронку емкостью 50 мл последовательно помещают 25 мл м-гептана, 3,05 г (24 ммоль) этилалюминийдихлорида и 1,36 г (4 ммоль) тетра-нбутоксититана при комнатной температуре в токе аргона, после чего полученную смесь

после смешения осадка не образуется, смесь лишь окрашивается в светло-желтый цвет, через 24 час выделяется большое количество темно-коричневого мелкозер«истого осадка. В стеклянную колбу на 1 л, снабженную термометром, мешалкой, подводящими ,и отводящими трубками для газа, помещают 475 мл н-гептана и пр-иготовленный смешанный катализатор нагревают до 60°С и пропускают газообразный этилен, .предварительно высушенный путем пропускания через колонки, заполненные силикагелем и «молекулярными ситами. В течение всего периода проводимой при перемешивании реакции полимеризации температуру реакционной смеси в колбе поддерживают на уровне 60°С, охлаждая колбу водой для отвода тепла, выделяющегося при полимеризации.

После пропускания этилена в течение 90 мин катализатор разрушают с помощью 20 мл бутанола. К образовавшемуся полиэтилену добавляют 500 мл 1 N раствора соляной кислоты Пример 4. Как в примере 1, в стеклянной делительной воронке емкостью 50 мл из 25 мл н-гептана, 1,53 г (12 ммоль) этилалюминийдихлорида, 2,11 г (12 ммоль этилэтоксиалюминийхлорида и 1,36 г (4 ммоль) тетра-к-бутоксититана после стояния в течение 24 час получают большое количество катализатора - темНО-коричневого мелкозернистого осадка. Используя полученный катализатор и проводя опыт, как в лримере 1, получают 68 г белог,о .порошкообразного полиэтилена с характеристической вязкостью rj 7,3. Содержание разветвлений и двойных связей в нем (в ед./1000С): Разветвления менее0,1 -CsHs „1,0 Двойные связи „0,01 -СН СН2 „0,01 „0,01 „0,01 Примеры 5-25. Полимеризацию этилена повторяют, применяя то же самое оборудование и ту же методику, что в примере 1, но да различных типах алкилалюминийдихлоридов и соединений титана. Результаты лриведены в табл. 5. . ..

в бутаноле и нагревают смесь 4 час с обратным холодильником. Полиэтилен отфильтровывают и высушивают гори 55°С в вакууме в течение 12 час. Получают 65 г белого порошкообразного полиэтилена, характеристическая вязкость TI 7,3. Содержание разветвлений и двойных связей в нем (ед./ЮОО С): Разветвления

-СНз

2,0

С2Н5 менее 1,0

войные связи

0,13

0,18

0,11 -СН

менее 0,01

Примеры 2, 3. Аналогично примеру 1, но заменяя тетра-«-бутоксититан на 4 мл трин-бутоксититанхлорида или 4 мл четыреххлористого титана, проводят полимеризацию этилена. Результаты приведены в табл. 4.

Таблица 4 Примеры 26, 27. Как в примере 1, но при различных температурах проводят полимеризацию этилена (табл. 6). Пример 28. Сополимеризация этилена с пропиленом. В литровую стеклянную колбу, снабженную термометром, мешалкой и трубками для подвода и отвода газа, помещают 475 мл к-гептана и смешанный .катализатор, приготовленный как в примере 1 при пропускании тока газообразного азота при температуре 20°С, после чего содержимое колбы нагревают до 60°С и пропускают газообразную смесь этилена с 2 мол. % пропилена, предварительно высушенную путем .пропускания через колонки с силикагелем и «молекулярными ситами. Реакцию полимеризации проводят при перемешивании, в ходе всего процесса поддерживая температуру реакционной смеси «а уровне 60°С путем охлаждения колбы водой для отвода тепла, выделяющегося при полимеризации. После пропускания газообразной смеси в течение 90 мин катализатор разлагают, добавляя 20 .мл бутанола. К полученному полимеру прибавляют 500 мл 1 N раствора соляной кислоты в бутаноле и нагревают с обратным холодильником.

а s ч о я Н

11

Затем полимер отфильтровывают, сушат 12 час при 55°С в вакууме и получают 33 г белого порошка с характеристической вязкостью т| 1,2. Содержание ответвлений и двойных связей в ед./1000С:

9,2

менее 1,0

„0,01

„0,01

„0,01

„0,01

Как видно из приведенных выше данных, полученный полимер содержит 9,2 ед. метильных разветвлений на 1000 атомов С, причем заполимеризовано 1,9 мол. % пропилена. Плотность сополимерного продукта 0,95 г/см.

Пример 29. Воспроизводят пример 28, следуя описанной в нем методике, но в состав газообразной смеси кроме этилена включают 2 мол. % н-бутена-1 вместо пропилена.

В результате получают 31 г белого порошкообразного полимера, характеристическая вязкость г 1,1. Содержание ответвлений и двойных связей: (ед./ЮООС):

Разветвления

-СНз9,0

-CsHs8,2

Двойные связи

-СН СНзменее 0,01

С СН2„ 0,01

,, 0,01

С- СН-„ 0,01

По приведенным выше данным, можно установить, что образующийся полимер содержит 8 ед. этильных разветвлений на 1000 углеродных атомов, причем было заполимеризовано Ь6 мол. % и-бутена-1. Плотность сополимерного продукта 0,951 г/сж.

Пример 30. В стеклянную коническую колбу емкостью 200 мл помещают 20 г лолиэтилена со средиим диаметром частиц 150 мк, 100 мл гептана имеющегося в продаже сорта, 3,08 г (10 ммоль) три-«-буто сититанхлорида и 2,54 г (20 ммоль этилалюминийдихлорида в указанной последовательности при температуре 30°С и пропускании струи газообразного азота. Полученную смесь перемешивают 24 час. В автоклав из нержавеющей стали емкостью 5 л загружают 2,5 л гептана имеющегося в продаже сорта, 5,46 г (40 ммоль)

12

Таблица 6

этилэтоксиалюминийхлорида и приготовленный смешанный катализатор в указанной последовательности, после чего смесь нагревают до 60°С. Затем в автоклав пропускают этилен со скоростью 200 г/час. Реакцию лолимеризации проводят при перемешивании и одновременном пропускании газообразного водорода в таком количестве, чтобы содержание его в этиленовой газовой фазе составляло 30 об. %.

0 Температуру в автоклаве поддерживают на уровне 60°С в продолжение всего хода реакции, охлаждая автоклав водой для отвода тепла, выделяющегося при полимеризации. По1сле пропускания газообразного этилена в

5 течение 7 час катализатор .разлагают с помощью 100 мл н-бута«ола. К образовавшемуся полиэтилену добавляют 2,5 л 1 N раствора соляной кислоты в бутаноле и полученную смесь нагревают 4 час с обратным холодиль0 НИКОМ. Полученный лолиэтилен отфильтровывают, сущат 12 час при 55°С в вакууме, получают 1,45 кг белого порошкообразного полиэтилена, плотность 0,38 г/см, характеристическая вязкость т 1,2. Зольность полимера

150 ррт, содержание разветвлений и двойных связей было по существу таким же, к:ак указано в примере 18. Средний диаметр частиц полимера 135 мк. Пример 31. В стеклянную колбу на 4 л

0 помещают 400 г порощкообразного полиэтилена со средним диаметром частиц 90 мк, 2,0 л гептана имеющегося в продаже сорта, 61 г (0,2 моль) три-н-бутоксититанхлорида и 51 г (0,4 моль) этилалюминийдихлорида в приве5 денной последовательности при температуре 60°С и пропускании струи газообразного азота. Образовавшуюся смесь перемешивают

3час.

В автоклав из нержавеющей стали емкостью 100 л загружают 50 л гептана имеьэщегося в продаже сорта, 109 г (0,8 дголь) этилалюминийхлорида и полученный выще катализатор в ириведенной последовательности, после чего нагревают смесь до 60°С. Затем в автоклав вводят этилен со скоростью

4кг1час. Реакцию полимеризации проводят при перемешивании и одновременном пропускании газообразного водорода в таком количестве, чтобы содержание его в этиленовой газовой фазе составляло 15 об. %. Температуру в автоклаве поддерживают на уровне 60°С в продолжение всего хода реакции посредством охлаждения извне. После пропускания газообразного этилена в течение 6 час его подачу прекращают, разлагают катализатор обычным путем ,и удаляют золу. Полиэтилен отделяют центрифугированием и высушивают. Получают 22 кг белого порошкообразного полиэтилена С плотностью 0,43 г/см, характеристической вязкостью t 2,3, содержанием золы 100 ррт и средним диаметром частиц 250 ж/с. Содержание разветвлений и двойных связей было по существу такое же, как у полимера в примере 30. Предмет изобретения Способ получения -полиолефинов полимеризацией этилена или сополимеризацией его с альфа-олефинзми в среде инертного углеводородного растворителя в присутствии комплексного металлоорганического катализатора, отличающийся тем, что, с целью увел-ичения плотности, линейности и выхода полимеров, применяют катализатор, состоящий из двуххлорястого Ci-Св-алкилалюминия, хлористого Ci-Сю-алкокси-С -Св-алкилалюминия и четыреххлористого титана, и тетра-(С1-Сю-алкил)-титанатов, моно-, двух- или треххлористого три-, ди- или моно-(С)-Сю-алкокси)титана.

Авторы

Даты

1971-01-01—Публикация