Термическая обработка закалка) стекла имеет целью получение особо прочного к механическим усилиям и термостойкого продукта.

За последние несколько лет получили широкое применение в автотранспорте закаленные листовые стекла, заменяющие стекла „Триплекс, трехслойные, с внутренней прокладкой из целлюлозы. Эти последние стекла весьма прочны на удар (в б-7 раз прочнее обыкновенных стекол и „Триплекс), выдерживают, не ломаясь, значительную статическую нагрузку, термостойки (выдерживают перепад температур до 250°), превосходят во много раз обычные стекла по прочности на изгиб и скручивание и, разбиваясь, не дают острых режущих осколков, рассыпаясь на мелкие круглые частицы с тупыми ребрами. Отмеченные свойства этих стекол позволяют применять их с успехом там, где нужна механическая прочность и безопасность стекла для людей при катастрофах, а именно на транспорте.

Обработка таких стекол сводится к равномерному нагреву закаливаемого стекла до температуры, несколько высшей температуры верхней точки отжига, и к последующему внезапному охлаждению при помощи обдувания воздухом, паром или при помощи погружения в закалочную жидкость (масла, жиры). Затруднения при производстве означенных стекол заключаются в том, что как нагрев, так и охлаждение стекла должны производиться в весьма узких границах термических условий, соблюдение которых определяет качество, постоянство его и однородность продукции.

Особенно трудно выполнять необходимые условия охлаждения стекол.

При охлаждении стекол при помощи дутья дЛя получения необходимого качества закалки их существенное значение имеют следующие факторы-температура охлаждающей среды, теплоемкость ее, теплота парообразования и условия теплопередачи-скорость дутья, распределение его, количество и т. п.

Обычно дутье осуществляется путем подвода охладителя (главным образом, воздуха) от компрессора или вентилятора к дутьевым головкам, между которыми помещается охлаждаемый лист стекла; количество дутья регулируется краиом. При такой ус7ановке регулировать температуру дутья и состав охладителя-невозможно.

В нредлагаемом приснособлеиии для закалки стекла обдуванием, с целью регулирования температуры дутья и состава охладителя, вдувание основного газа охладителя производится посредством инжектора, который одновременно засасывает в общую смесительную коробку и дополнительный газ.

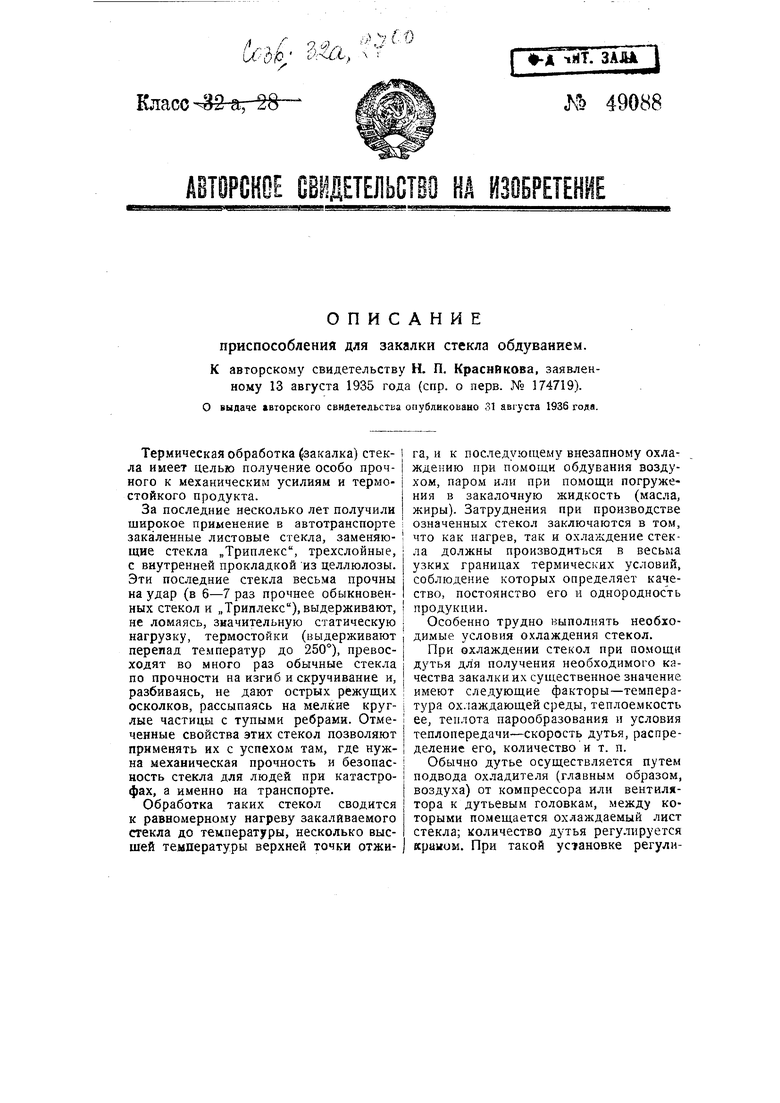

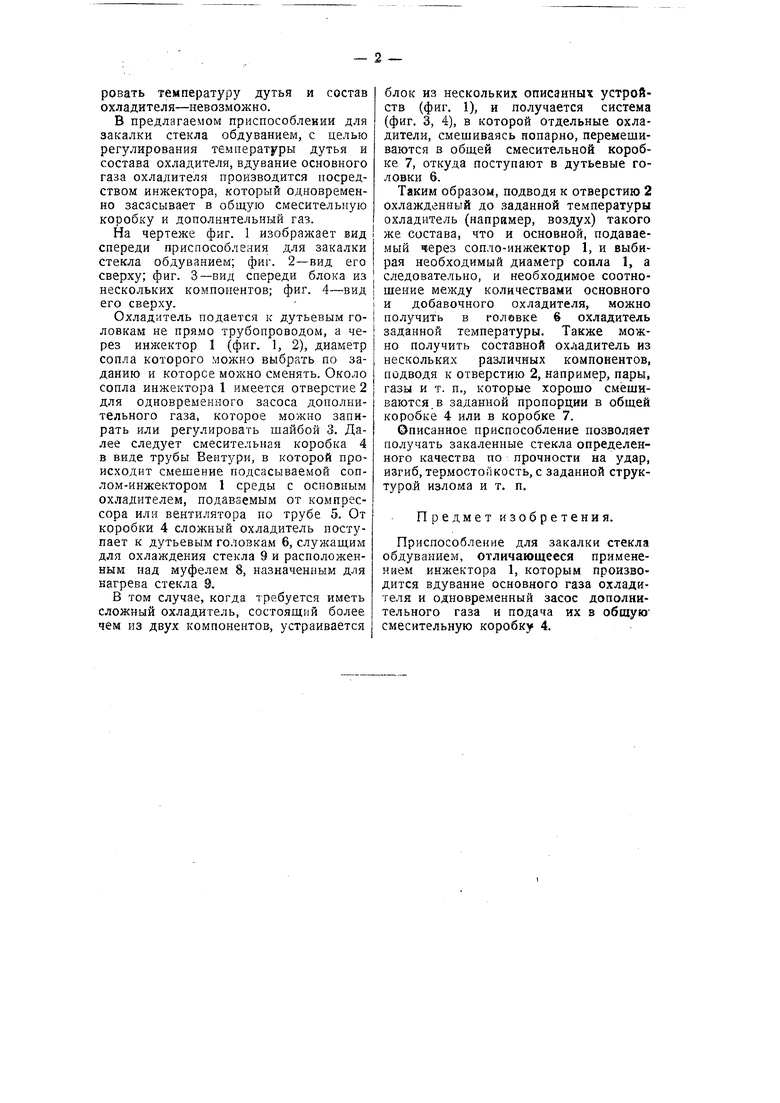

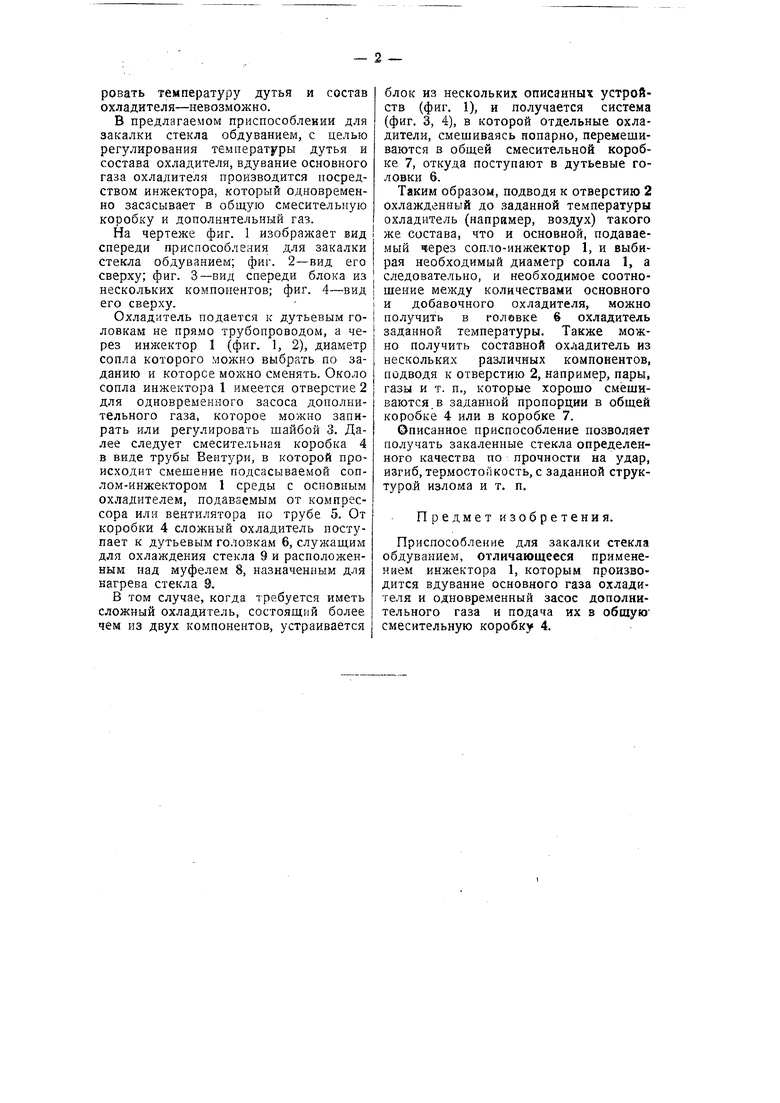

На чертеже фиг. 1 изображает вид спереди приспособления для закалки стекла обдуванием; фиг. 2-вид его сверху; фиг. 3-вид спереди блока из нескольких компонентов; фиг. 4-вид его сверху.

Охладитель подается к дутьевым головкам не прямо трубопроводом, а через инжектор 1 (фиг. 1, 2), диаметр сопла которого можно выбрать по заданию и которое можно сменять. Около сопла инжектора 1 имеется отверстие 2 для одновременного засоса дополнительного газа, которое можно запирать или регулировать шайбой 3. Далее следует смесительная коробка 4 в виде трубы Вентури, в которой происходит смешение подсасываемой соплом-инжектором 1 среды с основным охладителем, подаваемым от компрессора или вентилятора по трубе 5. От коробки 4 сложный охладитель поступает к дутьевым головкам 6, служащим для охлаждения стекла 9 и расположенным над муфелем 8, назначенным для нагрева стекла 9.

В том случае, когда требуется иметь сложный охладитель, состоящий более чем нз двух компонентов, устраивается

блок из нескольких описанных устройств (фиг. 1), и получается система (фиг. 3, 4), в которой отдельные охладители, смешиваясь непарно, перемещиваются в общей смесительной коробке 7, откуда поступают в дутьевые головки 6.

Таким образом, подводя к отверстию 2 охлажденный до заданной температуры охладитель (например, воздух) такого же состава, что и основной, подаваемый через сопло-инжектор 1, и выбирая необходимый диаметр сопла 1, а следовательно, и необходимое соотношение между количествами основного и добавочного охладителя, можно получить в головке 6 охладитель заданной температуры. Также можно получить составной охладитель из нескольких различных компонентов, подводя к отверстию 2, например, пары, газы и т. п., которые хорошо смешиваются в заданной пропорции в общей коробке 4 или в коробке 7.

©писанное приспособление позволяет получать закаленные стекла определенного качества по прочности на удар, изгиб, термостойкость, с заданной структурой излома и т. п,

Предмет изобретения.

Приспособление для закалки стекла обдуванием, отличающееся применением инжектора 1, которым производится вдувание основного газа охладителя и одновременный засос дополнительного газа и подача их в общую смесительную коробку 4.

Сриг.1

9 /

4 бf CDnr. 6

4

J /

f 3

5 1 4

В

СриГ d 4 4

3 f

s-mm8

у//

Шиг 49

4 7

ur

X

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ расклейки триплекса | 1939 |

|

SU57175A1 |

| Устройство для вытягивания стеклянного листа со свободной поверхности расплавленной стекломассы | 1933 |

|

SU33656A1 |

| Устройство для вытягивания стеклянной ленты из стекломассы | 1945 |

|

SU66967A1 |

| СПОСОБ ИЗГИБАНИЯ СТЕКЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2108985C1 |

| Способ приготовления стекла в шахтной печи и стеклоплавильная шахтная печь | 1938 |

|

SU54149A1 |

| Способ и устройство для формирования стеклянных элементов | 1937 |

|

SU56159A1 |

| УСТРОЙСТВО ДЛЯ ЗАКАЛКИ ЛИСТОВОГО СТЕКЛА И СПОСОБ ЗАКАЛКИ ЛИСТОВОГО СТЕКЛА | 1992 |

|

RU2091339C1 |

| Дутьевая фурма доменной печи | 1989 |

|

SU1766961A1 |

| Устройство для изготовления листового стекла посредством вытягивания | 1927 |

|

SU11251A1 |

| Лодочка для вытягивания листовок стекля | 1927 |

|

SU35341A1 |

Авторы

Даты

1936-08-31—Публикация

1935-08-13—Подача