Предлагаемый способ предусматривает получение из вязкой еще пластичной стекломассы цельных стеклянных элементов практически любой формы и любого диаметра на свободно вращающемся на горизонтальной оси колесе. Формование производится шаблонами, укрепленными в нужном положении на супорте, установленном на каретке. На колесо особой конструкции надевается обойма, сделанная из металла, температура прилипания которого к стекл} выбрана применительно к условиям формования изделий из стёкла данного состава. Эта обойма может быть резко охлаждена, что обеспечивает отставание стекла от обоймы при переходе при охлаждении через точку прилипания и возможность СН1ЯТИЯ изделия с обоймы.

Предлагаемый способ использует таким образом явление црилипания стекломассы к металлической поверхности при достижении или переходе последней характерной для данного состава этой поверхности -«температуры прилипания, и явление отлипания при последующем резком охлаждении означенной металлической поверхности, причем это отлипание облегчается наличием достаточного градиента температур между стеклом и металлом. Упомянутая обойма должна быть изготовлена из сплава, обладающего достаточной жароупорностью и стойкостью, с достаточно высокой температурой прилипания к стеклу.

Из сталей вполне подходят. 1) сталь 3312, 2) сталь 12 НХЧА, 3) сталь ЭН83.

Применяя подходящую сталь для обоймы, можно получать изделие, отформованное на обойме упомянутым способом, с ровной поверхностью, прилежащей к поверхности обоймы, не только плоской, но и выпуклой или вогнутой. Поверхность же, обработанна я щаблонами-гладилками, получается также ровной и достаточно точной под обработку на станках. Следует отметить, что поверхность обоймы может быть как плоской, так и выпуклой или вогнутой.

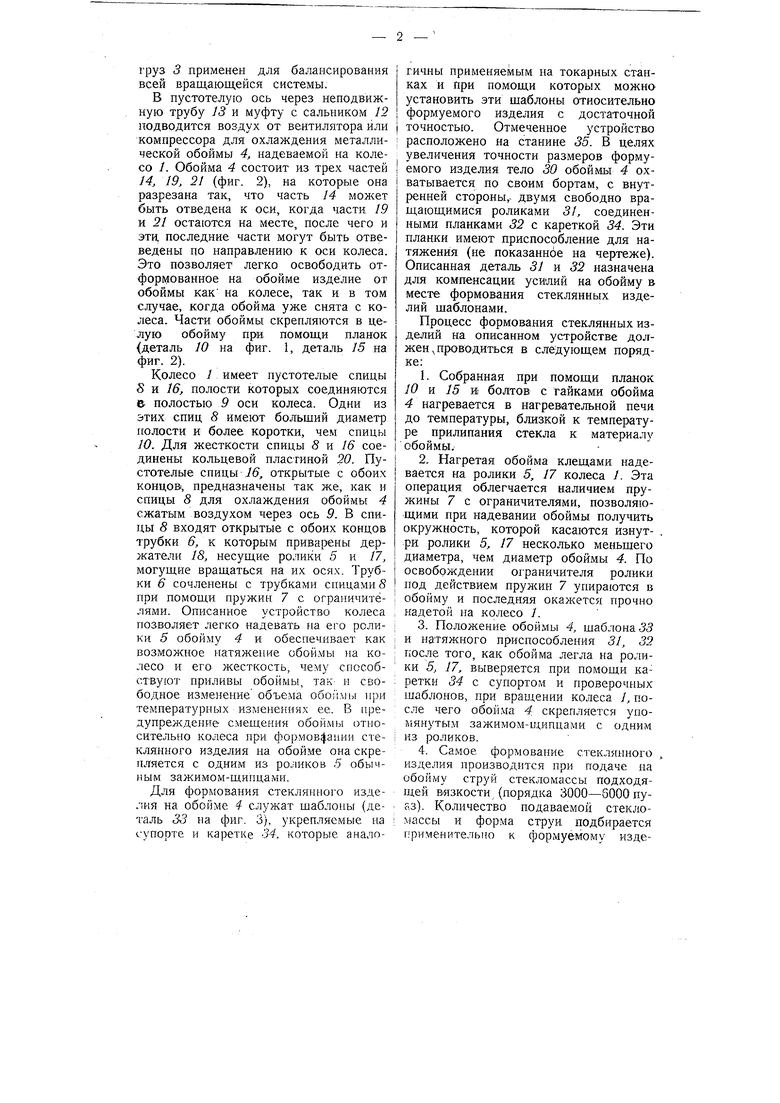

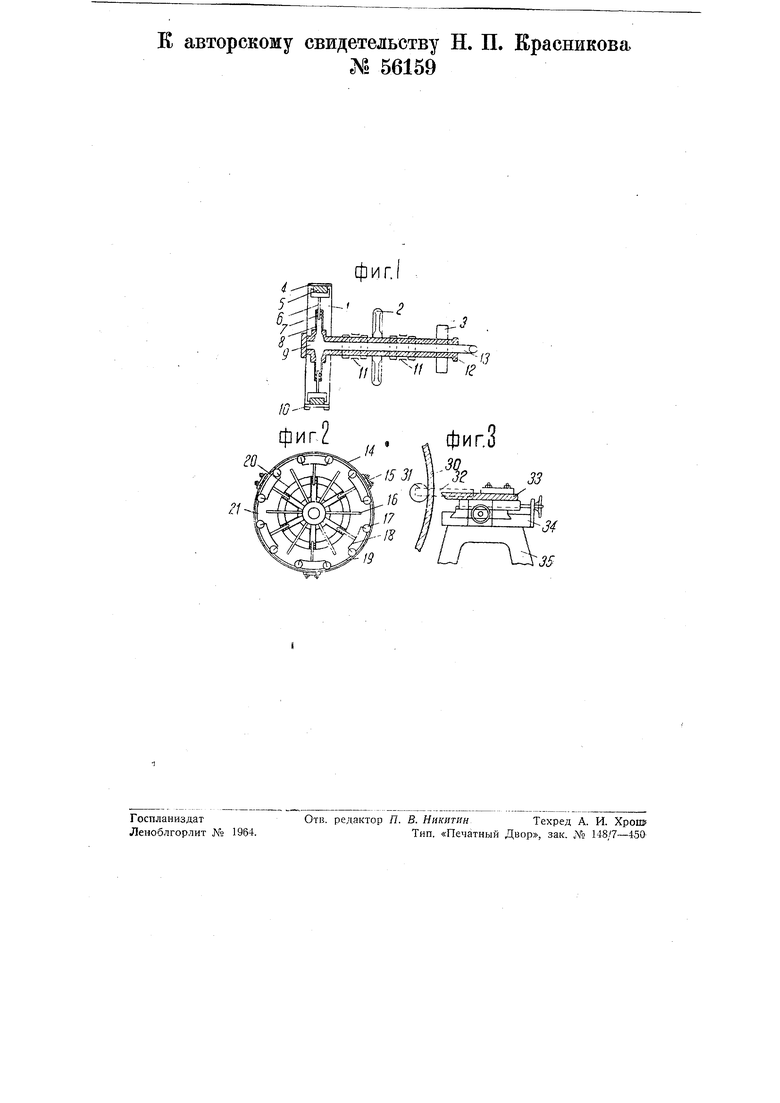

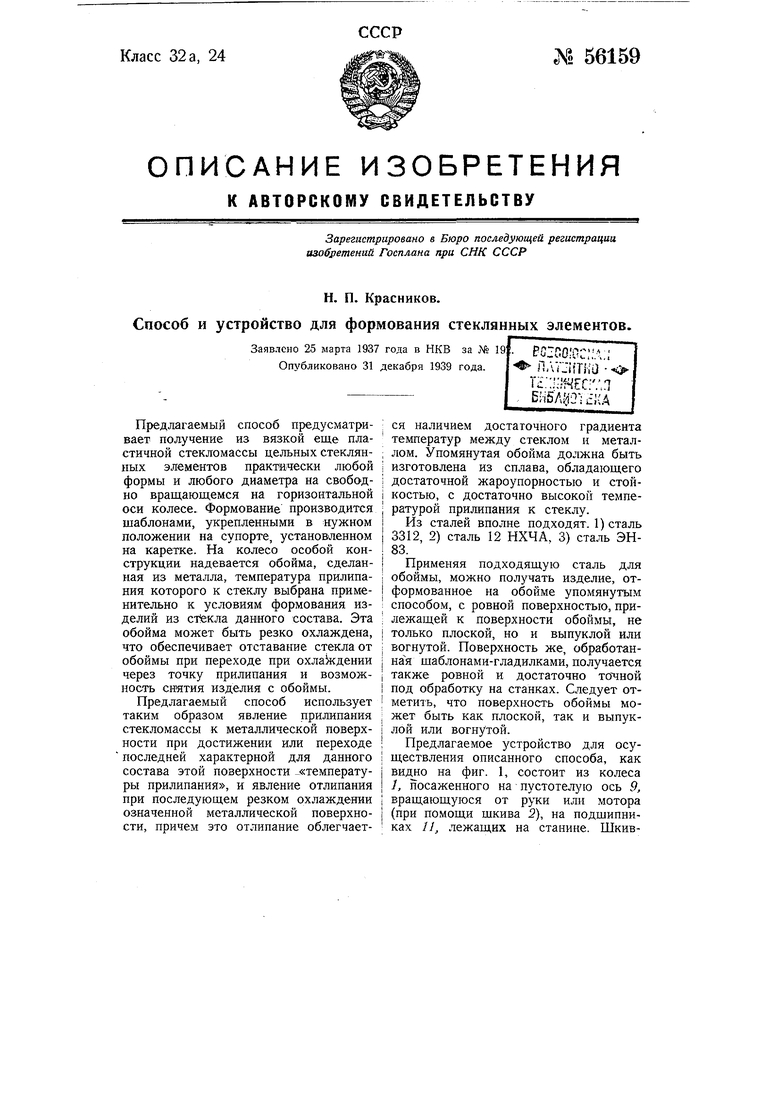

Предлагаемое устройство для осуществления описанного способа, как видно на фиг. 1, состоит из колеса /, посаженного на пустотелую ось 9, вращающуюся от руки или мотора (при помощи щкива 2), на подщипниках 11 лежащих на станине. Шкивгруз 3 применен для балансирования всей вращающейся системы.

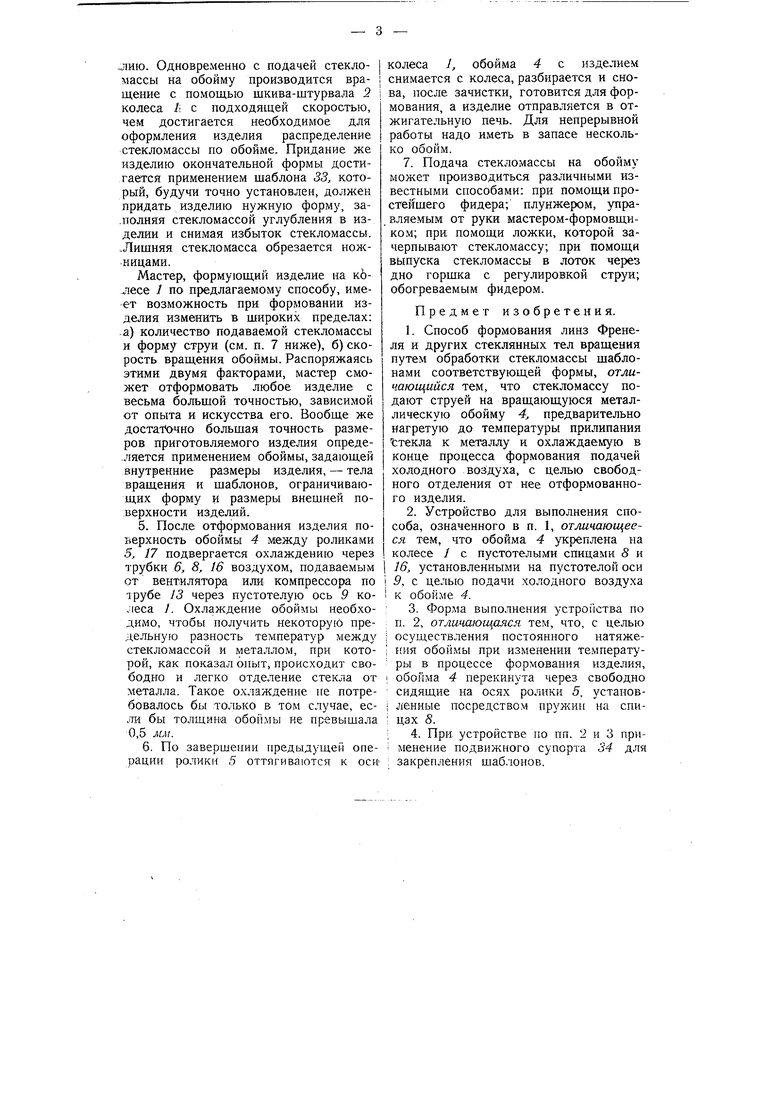

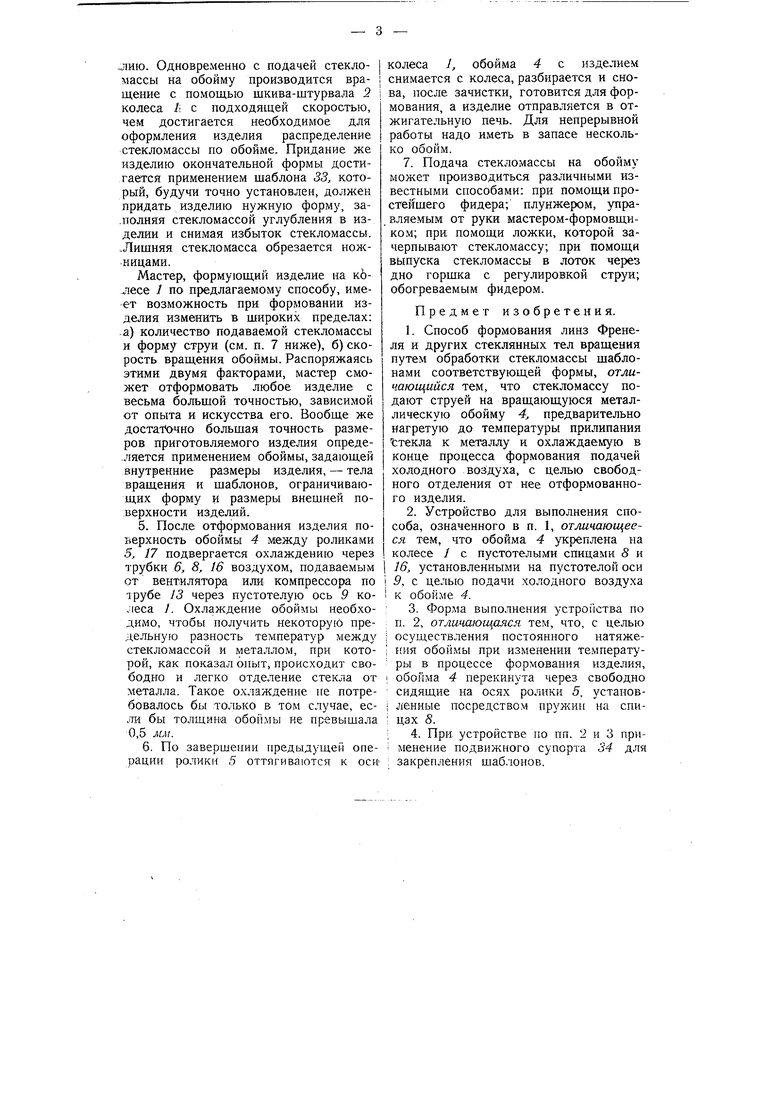

В пустотелую ось через неподвижную трубу 13 и муфту с сальником 12 подводится воздух от вентилятора или компрессора для охлаждения металлической обоймы 4, надеваемой на колесо /. Обойма 4 состоит из трех частей 14, 19, 21 (фиг. 2), на которые она разрезана так, что часть 14 может быть отведена к оси, когда части 19 и 21 остаются на месте, после чего и эти, последние части могут быть отвеведены по направлению к оси колеса. Это позволяет легко освободить отформованное на обойме изделие от обоймы как на колесе, так и в том случае, когда обойма уже снята с колеса. Части обоймы скрепляются в целую обойму при помощи планок {деталь 10 на фиг. I, деталь 15 на фиг. 2).

Колесо 1 имеет пустотелые спицы S и 16, полости которых соединяются е полостью 9 оси колеса. Одни из этих спиц 8 имеют больший диаметр полости и более коротки, чем спицы 10. Для жесткости спицы 8 и 16 соединены кольцевой пластиной 20. Пустотелые спицы J6, открытые с обоих КОНЦОВ1, предназначены так же, как и спицы 5 для охлаждения обоймы 4 сжатым воздухом через ось 9. В спицы 5 входят открытые с обоих концов трубки 6, к которым приварены держатели 18, несущие ролики 5 и 17, могущие вращаться на их осях. Трубки 6 сочленены с трубками спицами S при помощи пружин 7 с ограничителями. Описанное устройство колеса позволяет легко надевать па его ролики 5 обойму 4 и обеспечивает как возможное натяжение обоймы на колесо и его жесткость, чему способствуют приливы обоймы, так и свободное изменение объема o6oii.v)i)i при температурных изменениях ее. В предупреждение смещения обоймы относительно колеса при формов ании стеклянного изделия на обойме она скрепляется с одним из роликов 5 обычным зажимом-щипцами.

Для формования стеклянного изделия на обойме 4 служат шаблоны (деталь 33 на фиг. 3), укрепляемые на супорте и каретке 34, которые аналогичны применяемым па токарных станках и при помощи которых можно установить эти шаблоны относительно формуемого изделия с достаточной точностью. Отмеченное устройство расположено на станине 35. В целях увеличения точности размеров формуемого изделия тело 30 обоймы 4 охватывается по своим бортам, с внутренней стороны,- двумя свободно вращающимися роликами 31, соединенными планками 32 с кареткой 34. Эти планки имеют приспособление для натяжения (не показанное на чертеже). Описанная деталь 31 и 32 назначена для компенсации усилий на обойму в месте формования стеклянных изделий шаблонами.

Процесс формования стеклянных изделий на описанном устройстве должен проводиться в следующем порядке:

1.Собранная при помощи планок JO и 15 и болтов с гайками обойма 4 нагревается в нагревательной печи до температуры, близкой к температуре прилипания стекла к материалу обоймы.

2.Нагретая обойма клещами надевается на ролики 5, 17 колеса /. Эта операция облегчается наличием пружины 7 с ограничителями, позволяющими при надевании обоймы получить окружность, которой касаются изнутри ролики 5, 17 несколько меньшего диаметра, чем диаметр обоймы 4. По освобождении ограничителя ролики под действием пружин 7 упираются в обойму и последняя окажется прочно надетой на колесо /.

3.Положение обоймы 4, шаблона 55 и натяжного приспособления 3J, 32 после того, как обойма легла на ролики 5, 17, выверяется при помощи каретки 34 с супортом и проверочных шаблонов, при вращении колеса 1, после чего обойма 4 скрепляется упомянутым зал- имом-щипцами с одним из роликов.

4.Самое формование стеклянного изделия производится при подаче на обойму струй стекломассы подходящей вязкости (порядка 3000-5000 пуаз). Количество подаваемой стекломассы и форма струи подбирается применительно к формуемому изде.ЛИЮ. Одновременно с подачей стекломассы на обойму производится вращепие с помощью шкива-штурвала 2 колеса I. с подходящей скоростью, чем достигается необходимое для оформления изделия распределение стекломассы по обойме. Придание же изделию окончательной формы достигается применением шаблона 33, который, будучи точно установлен, должен придать изделию нужную форму, за.полняя стекломассой углубления в изделии и снимая избыток стекломассы. :,Лищняя стекломасса обрезается ножницами.

Мастер, формующий изделие иа 1 по предлагаемому способу, имеет возможность при формовании изделия изменить в широких пределах: .а) количество подаваемой стекломассы и форму струи (см. п. 7 ниже), б) скорость вращения обоймы. Распоряжаясь этими двумя факторами, мастер сможет отформовать любое изделие с весьма большой точностью, зависимой от опыта и искусства его. Вообще же достатЧ чно большая точность размеров приготовляемого изделия опреде.ляется применением обоймы, задающей внутренние размеры изделия, - тела вращения и шаблонов, ограничивающих форму и размеры внешней поверхности изделий.

5. После отформования изделия поверхность обоймы 4 между роликами 5, 17 подвергается охлаждению через трубки 6, 8, 16 воздухом, подаваемым от вентилятора или компрессора по трубе 13 через пустотелую ось 9 колеса /. Охлаждение обоймы необходимо, чтобы получить некоторую предельную разность температур между стекломассой и металлом, при которой, как показал опыт, происходит свободно и легко отделение стекла от металла. Такое охлаждение не потребовалось бь только в том случае, если бы толщина обоймы не превышала 0,5 лш.

6. По завершении предыдущей операции ролики 5 оттягиваются к ос

колеса 1, обойма 4 с изделием снимается с колеса, разбирается и снова, после зачистки, готовится для формования, а изделие отправляется в отжигательную печь. Для непрерывной работы надо иметь в запасе несколько обойм.

7. Подача стекломассы на обойму может производиться различными известными способами: при помощи простеищего фидера; плунжером, управляемым от руки мастером-формовщиком; при помощи ложки, которой зачерпывают стекломассу; при помощи выпуска стекломассы в лоток через дно горщка с регулировкой струи; обогреваемым фидером.

Предмет изобретения.

1.Способ формования линз Френеля и других стеклянных тел вращения путем обработки стекломассы шаблонами соответствующей формы, отличающийся тем, что стекломассу подают струей на вращающуюся металлическую обойму 4, предварительно нагретую до температуры прилипания втекла к металлу и охлаждаемую в конце процесса формования подачей холодного , с целью свободного отделения от нее отформованпого изделия.

2.Устройство для выполнения способа, означенного в п. 1, отличающееся тем, что обойма 4 укреплена на колесе / с пустотелыми спицами 8 и

16, установленными на пустотелой оси

9, с целью подачи холодного воздуха

к обойме 4.

3. Форл1а выполнения устройства по п. 2, отличающаяся тем, что, с целью осуществления постоянного натяжения обоймы при изменении температуры в процессе формования изделия,

I обойма 4 перекинута через свободно сидящие на осях ролики 5, установi ленные посредством пружин на спиi цах 8.

4. При устройстве по пп. 2 и 3 применение подвижного супорта 34 для закрепления шаблонов. Е авторскому свидетельству Н. П. .0 56159 Красникова

. f

;J

33

г л/

Авторы

Даты

1939-01-01—Публикация

1937-03-25—Подача