ловия внедрения электрода на величину h, онределяемую в зависимости от физико-механических свойств и размеров свариваемых деталей, с учетом физико-механических свойств ограничительного элемента и конструктивных особенностей электрода.

При ирименении ограничительного элемента из керамики при соотношении толщин свариваемых деталей из чугуна и стали - 10,

чуг

глубина внедрения электрода выбирается - . При применении пластичного огра/j

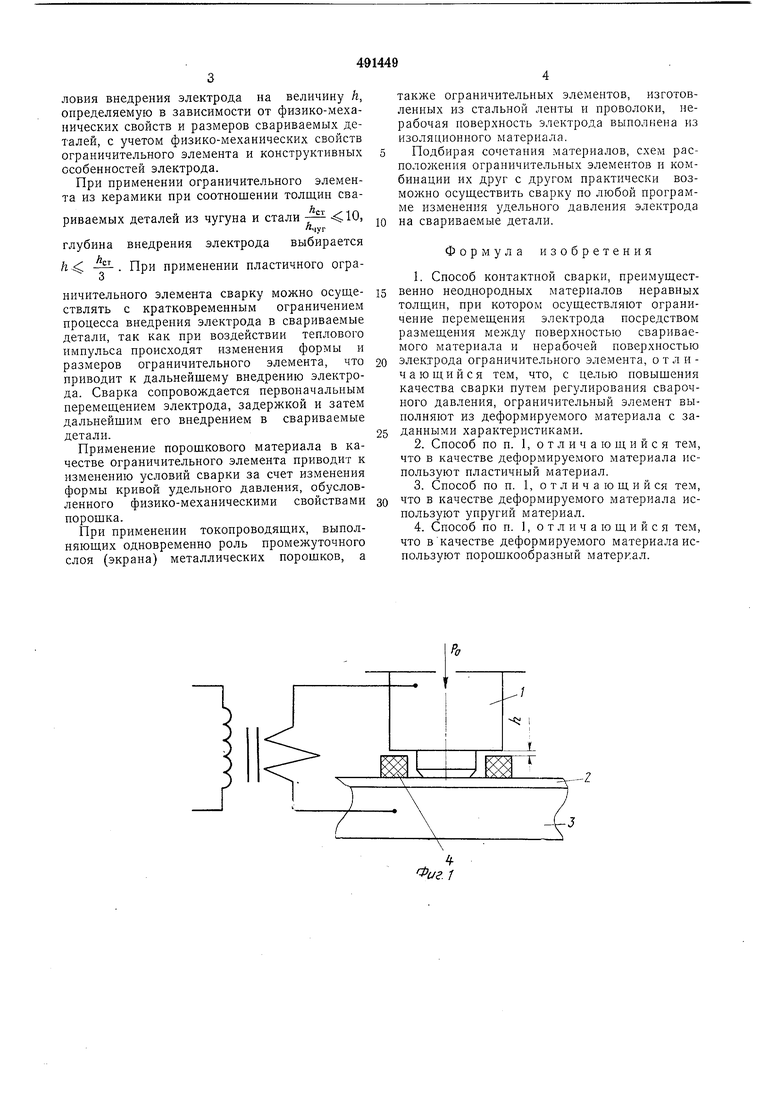

ничительного элемента сварку можно осуществлять с кратковременным ограничением процесса внедрения электрода в свариваемые детали, так как при воздействии теплового импульса происходят изменения формы и размеров ограничительного элемента, что приводит к дальнейшему внедрению электрода. Сварка сопровождается первоначальным перемещением электрода, задержкой и затем дальнейшим его внедрением в свариваемые детали.

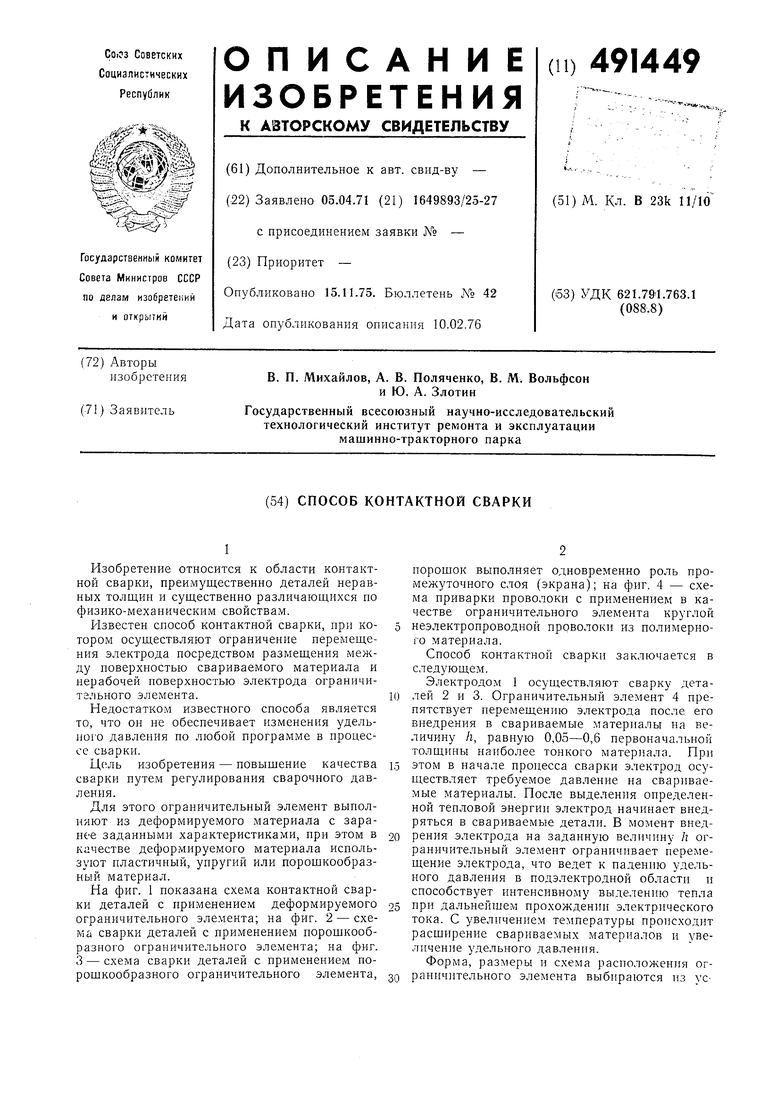

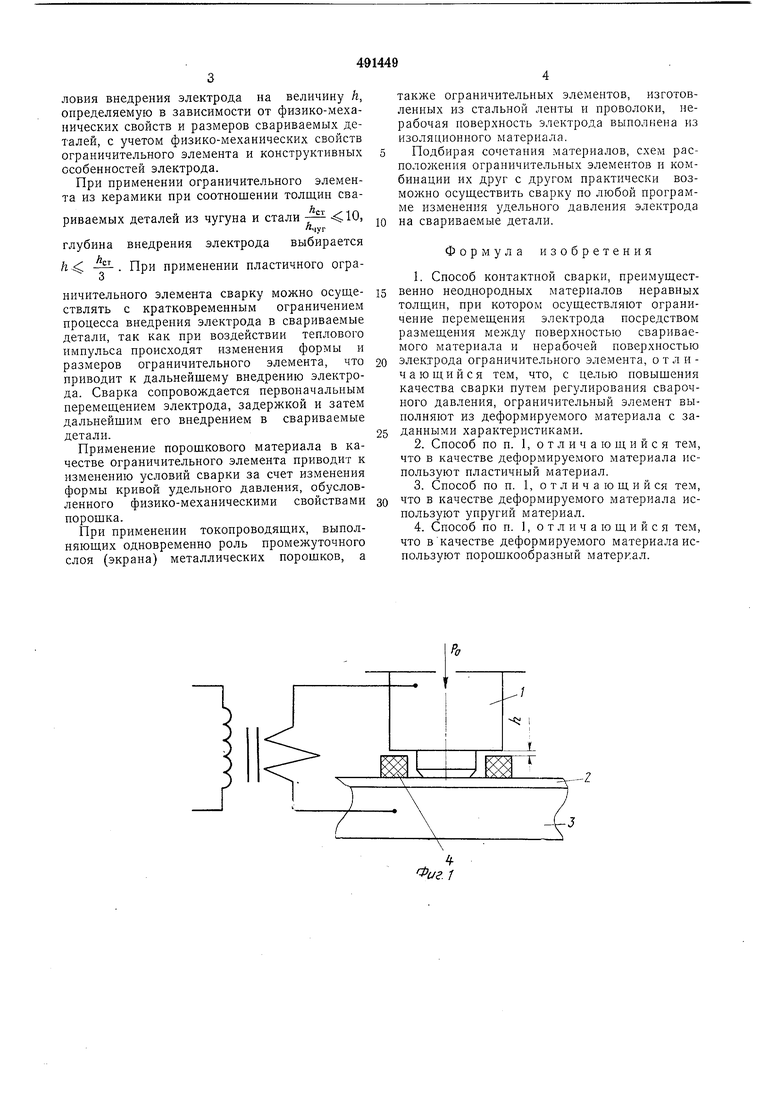

Применение порошкового материала в качестве ограничительного элемента приводит к изменению условий сварки за счет изменения формы кривой удельного давления, обусловленного физико-механическими свойствами порошка.

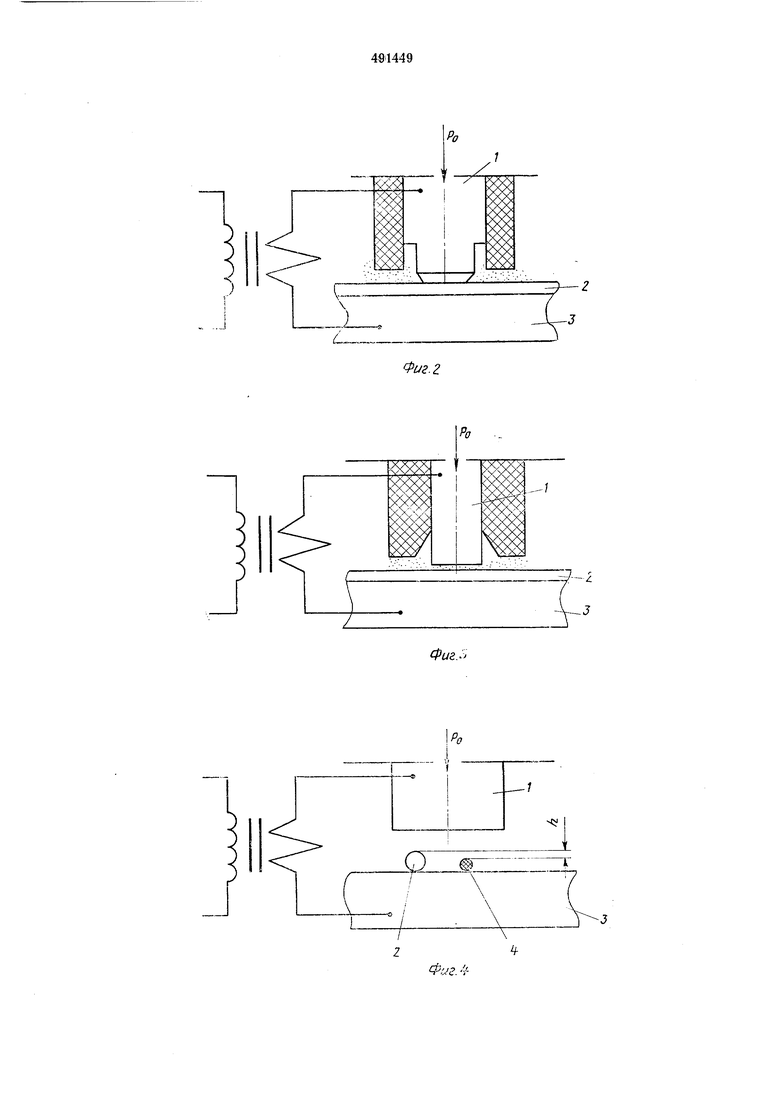

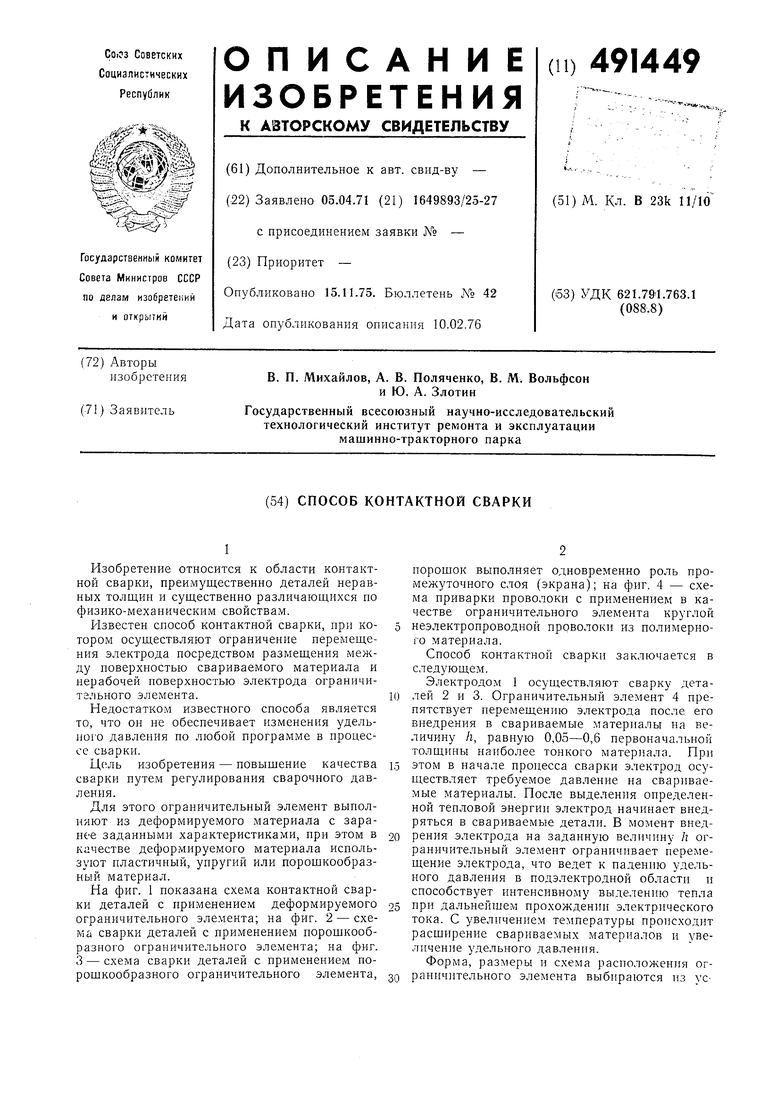

При применении токопроводящих, выполняющих одновременно роль промежуточного слоя (экрана) металлических порошков, а

также ограничительных элементов, изготовленных из стальной ленты и проволоки, нерабочая поверхность электрода выполнена из изоляционного материала.

Подбирая сочетания материалов, схем расположения ограничительных элементов и комбинации их друг с другом практически возможно осуществить сварку по любой программе изменения удельного давления электрода на свариваемые детали.

Формула изобретения

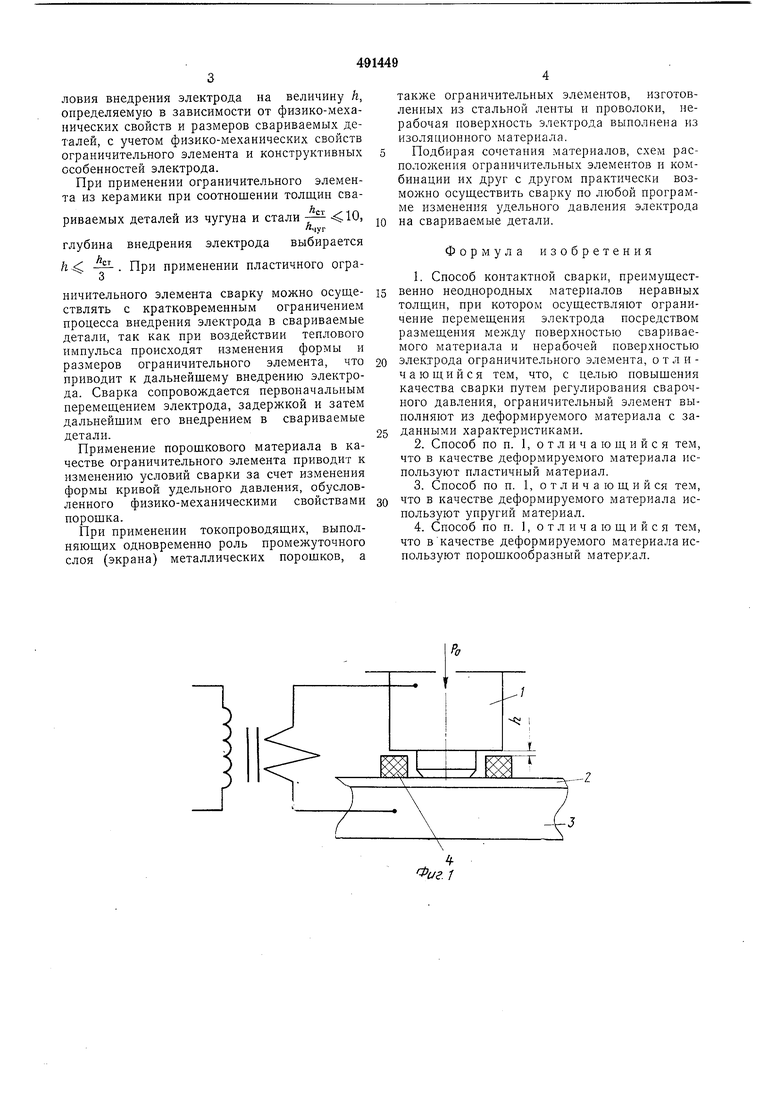

1.Способ контактной сварки, преимущественно неоднородных материалов неравных

толщин, при котором осуществляют ограничение перемещения электрода посредством размещения между поверхностью свариваемого материала и нерабочей поверхностью

электрода ограничительного элемента, отличающийся тем, что, с целью повышения качества сварки путем регулирования сварочного давления, ограничительный элемент выполняют из деформируемого материала с заданными характеристиками.

2.Способ по п. 1, о т л и ч а ю щ и и с я тем, что в качестве деформируемого материала используют пластичный материал.

3.Способ по п. 1, о т л и ч а ю щ и и ся тем, что в качестве деформируемого материала используют упругий материал.

4.Способ по п. 1, отличающийся тем, что вкачестве деформируемого материала используют порошкообразный материал.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления диффузионной сваркой газотурбинных лопаток из двухфазных титановых сплавов | 1990 |

|

SU1706811A1 |

| Способ контактной стыковой сварки оплавлением | 1990 |

|

SU1815071A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНОЙ ЗАГОТОВКИ ТИПА "ДИСК-ВАЛ" ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ | 2019 |

|

RU2706925C1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ ДЕТАЛЕЙ ИЗ РАЗЛИЧНЫХ МАТЕРИАЛОВ | 2023 |

|

RU2826143C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА ТИТАНОВЫЙ СПЛАВ-АЛЮМИНИД ТИТАНА | 2010 |

|

RU2477203C2 |

| Держатель угольных электродов | 1981 |

|

SU1008283A1 |

| Способ сварки давлением с подогревом | 1987 |

|

SU1454615A1 |

| Способ контактной сварки | 1981 |

|

SU1016108A1 |

| СПОСОБ КОНТАКТНОЙ ТОЧЕЧНОЙ МИКРОСВАРКИ | 2002 |

|

RU2225780C2 |

| СПОСОБ СОЕДИНЕНИЯ ПРОВОДОВ ИЗ МАТЕРИАЛОВ С РАЗЛИЧНЫМИ ФИЗИКО-МЕХАНИЧЕСКИМИ СВОЙСТВАМИ | 1993 |

|

RU2072286C1 |

Г

РО

Авторы

Даты

1975-11-15—Публикация

1971-04-05—Подача