6.Способ ПОП.1, отличающийся тем, что, с целью уменьшения деформации второй детали, технологичес.кий паз выполняют глубиной 1,5-6,и и шириной 1,0-5,О-толщины

(второй детали.

7.Способ попЛ, отличающ и и с я тем, что, с целью сохранения покрытия в околосварной зоне второй детали,- на стадии сварки уменьшают сварочный ток в пределах 0,-1,0 от максимального значения тока первой стадии, а осадка металла первой детали в стадии подогрева составляет 0,5-0,8 разности толщины второй детали и глубины технологического паза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контактной точечной сварки | 1990 |

|

SU1756067A1 |

| Устройство для контактной микросварки | 1982 |

|

SU1058739A1 |

| Способ контактной точечной сварки | 1981 |

|

SU1030125A1 |

| Способ контактной точечной сварки деталей неравных толщин | 1989 |

|

SU1682083A1 |

| Способ контактной точечной сварки | 1979 |

|

SU889337A1 |

| Способ контактной точечной сварки деталей неравной толщины | 1981 |

|

SU1038139A1 |

| Способ контактной сварки | 1977 |

|

SU677849A1 |

| Способ регулирования процесса контактной сварки | 1982 |

|

SU1074684A1 |

| Способ контроля качества контактной сварки | 1981 |

|

SU986678A1 |

| Способ контактной точечной сварки | 1976 |

|

SU623682A1 |

1 .СПОСОБ. КОНТАКТНОЙ СВАРКИ, деталей, преимущественно неравных сечений с различными физико-механическими свойствами.и покрытиями,по ко орому в одной из. деталей выполняют технологический паз. глубиной,превышаГющей габариты другой детали, размещают в. нем другую деталь, прикладывают давление и пропускают электрический .;аок через деталь.с техноло- тическим пазом, обеспечивающим.двух- стадийный процесс - подогрев детали .с заполнением технологического паза металлом этой детали и сварку дета - --..:;,i, j ; -iTi.is/ .лей, отлича. ющийся тем, что, с целью повышения качества свар:ных соединений и сохранения исходных, свойств свариваемых деталей, начало, второй стадии процесса определяют по :величине осадки и/или по напряже нию в сварочной цепи. Т 2. Способ по П.1, отличающийся тем, что начало второй .. стадии процесса определяют по снижению напряжения между электродами до величины, лежащей в пределах 0,,8 от максимального значения напряжения первой стадии. 3.Способ по П.1, о тл ич аю щи и с я тем, что начало второй стадии процесса определяют по снижению напряжения между одним из электродов .и деталью до величины,лежащей ,в пределах 0,3-0, 9 от максюлапь ого напряжения первой стадии. 4.Способ по П.1, отличающийся тем, что, с целью-повышения качества соединения при сварке деталей с изолирующим покрытием начало вт9РОй стадии определяют по появлению напряжения между деталями. 5.Способ по П.1, от л и ч аю щ и и с я тем, что, с целью повышеФ ния качества соединений при сварке деталей с изолирующим покрытием, на- чало, второй стадии определяют по .появ- л лению напряжения между электродом и 00 деталью с изолирующим покрытием.

I

Изобретение относится к контактной сварке металлов и сплавов преимущественно неравных, в том числе малых толщин и диаметров, в различным физико-механическими свойствами, с многослойными, токопроводящими и токоизолирующими покрытиями при прриз водстве изделий радиоэлектроники, электронной и электротехнической промышленности, точного приборостроения и-т.д.

t

Известен способ сварки металлов неравных толщин, в ,том числе с разЛичными физико-механическими свойствами, заключающийся в использовании электродов с разной рабочей поверхностью ,и формой рабочего конца или с различной теплопроводноетьй, тепловых экранов или.прокладок с большим удельным электросопротивлением С1 .

В этом способе жесткие допуски на размеры рабочих поверхностей электродов, необходимость использования прокладок и экранов ухудшает стабильность процесса, не уменьшая деформации тонкой детали, снижает производительность, а в ряде случаев введение прокладок или остающихся тепловых экранов существенно изменяет эксплуатационные характеристики соединения.

Известен способ сварки, использукяций контактирующий с обычным элекродом третий электрод, подключаемый к дополнительному источнику 2J.

Этот способ характеризуется по.вышенным износом электродов, низКИМ качеством сварного соединения из-за остатков изоляции на электроде и длительного прогрева зоны сварки.

Известен также способ контроля качества сварного соединения, основанный на сравнении кривой осадки электрода при остывании свариваемого соединения после выключения сварного тока с эталонной кривой.

Этот способ позволяет оценить качеQTBO уже сформированного сварного doeдинeния 3.

Известен способ контактной сварки деталей, преимущественно неравных сечений с различш и физико-ме-. ханическими свойствами и покрытиями-, при котором в ОДНОЙ из деталей выполняют технологический паз глубиной, превЕЛиающей габариты другой детали, размещает в нем другую деталь, прикладывают давление и пропускают электрический ток через деталь с технологическим пазом,обеспечивающий двухстадийный процесс подогрёв детали с заполнением технологического паза металле этой Детали и сварку деталей 43.

Однако данный й юцесс не позволяет сохранять постоянство исходных свойств Соединяемых деталей и псхлучать сварные соединения с высоким качеством. . -..

Цель изобретения - повышение качества сварных соединений и сохранение исходных свойств свариваемых

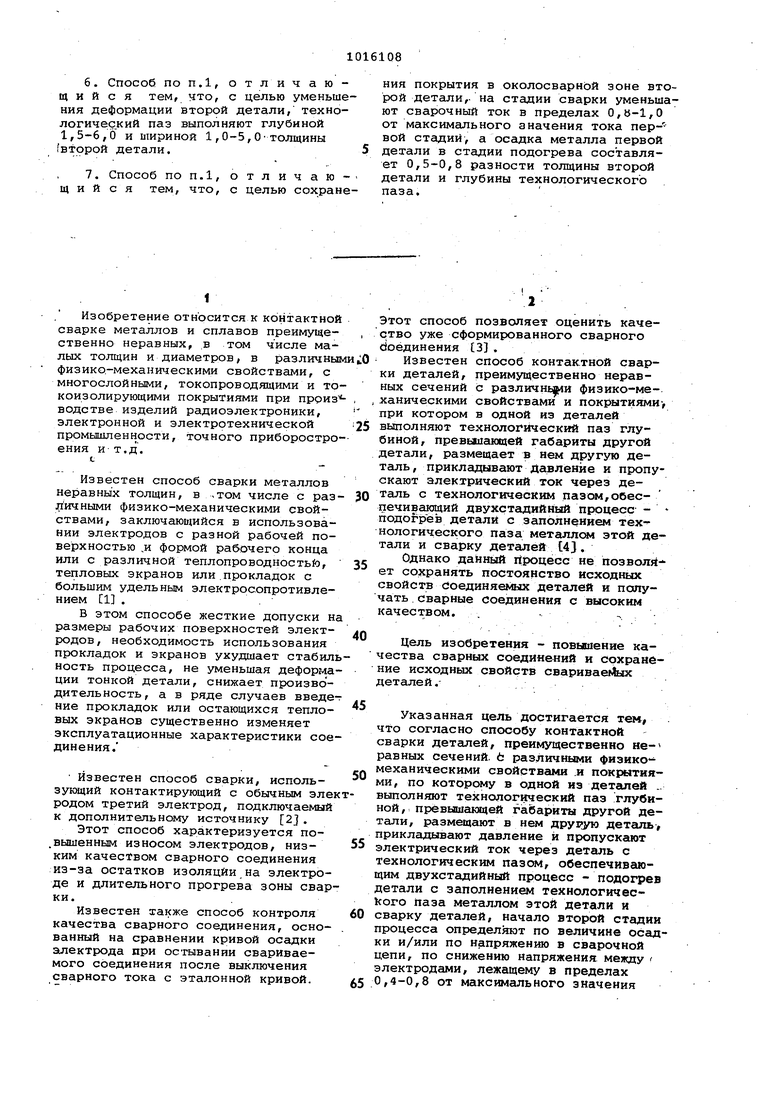

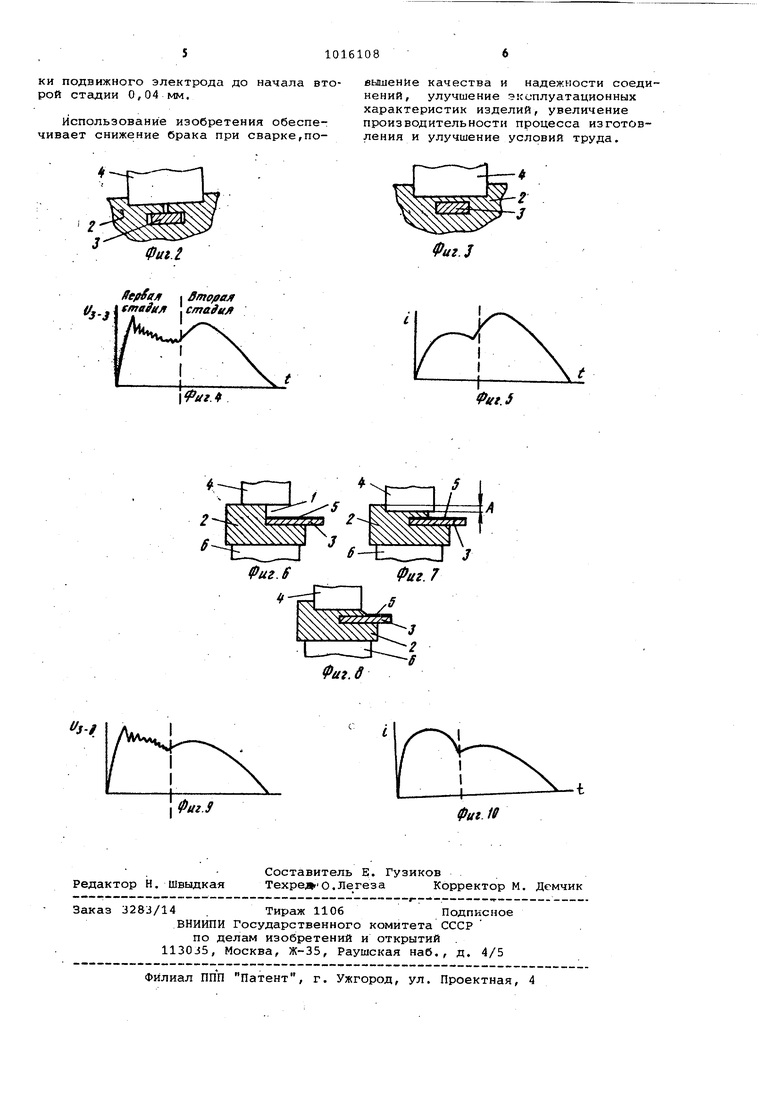

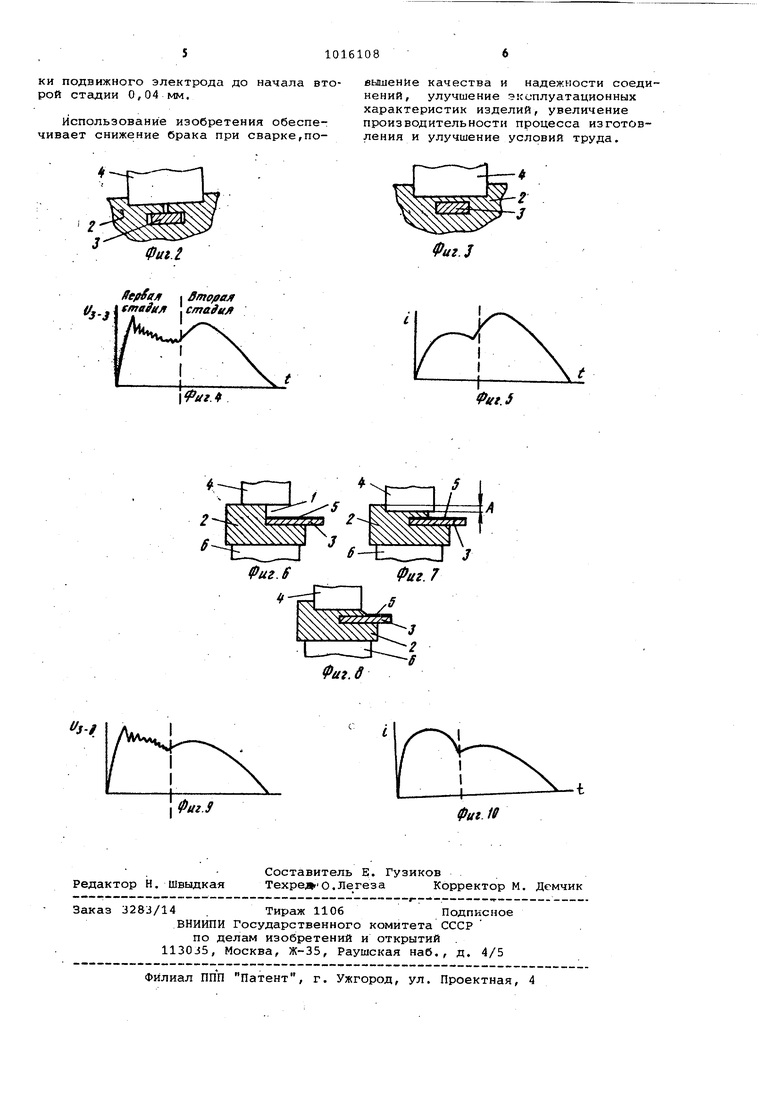

деталей.Указанная цель достигается тем, что согласно способу контактной сварки деталей, преимущественно неравных сечений, d различными физико механическими свойствами .и покрытиями, по которому в одной из деталей . выполняют технолог11ческий паз глубиной, превышаквдей габариты другой детали, размещают в нем другую деталь, прикладывают давление и пропускают электрический ток через деталь с технологическим пазом, обеспечивгиощим двухстадийный процесс - подогрев детали с заполнением технологического паза металлом этой детали и сварку деталей, начало второй стадии процесса определяют по величине осадки и/или по напряжению в сварочной цепи, по снижению напряжения между электродами, лежащему в пределах 0,4-0,8 от максимального значения напряжения первой стадии, по снижению напряжения между одним из электродов и деталью, находягцемуся в iпределах 0,3-0,9 от Максимального напряжения первой стадии, по появлению напряжения между деталями в случае сварки деталей с изолирующим покрытием между электродом и деталью с изолирующим покрытием. Кроме того, технологический паз выполняют глубиной 1,5-6,0 и шириной 1,0-5,0 толщины второй детали. При этом на стадии сварки уменьша ют сварочный ток в пределах 0, от максимального зна.чения тока перво стадии, а осадка металла первой детгши в стадии подогрева составляет 0,5-0,8 разности толщины второй детали и глубины технологического паза На фиг. 1 представлена схема процесса в начальный момент; на фиг.2 окончание первой стадии; на фиг.З окончание второй стадии; на фиг. 4 кривая напряжения между электродами; на фиг. 5 - кривая тока; на фиг.6 схема процесса с открытым пазом в начальный момент;, на фиг. 7 - окончание первой стадииг на фиг. 8 окончание второй стадии;, на фиг. 9 кривая напряжения между электродом и деталью; на фиг. Ю - кривая тока, В технологический паз 1, выпол нен ный в одной детали 2, помещают другую деталь 3, и электродом 4 прикладывают к детали 2 усилие сжатия и. подогревающий ток, под действ.ием которых размягченный металл детали 2 заполняет свободный объем паза до касания со второй деталью 3. Одновре менно напряжение на участке электрод электрод вначале возрастает синх{ онно с током,а затем вследствие подплав ления контактирующей с электродом 4 поверхности первой детали 2 и заполн ния паза ее металлом снижается до выбранного уровня, что является сигналом начала второй стадии- пропускания импульса сварочного тока большой амплитуды, осуществляющего заполнение паза, уплотнение; в нем металла и образование соединения. в случае приварки к массивной детали провода малого сечения с изолирукнцим покрытием в технологический 1паз 1 помещают деталь 3 с изолирующим покрытием и элек -родом 4 прикладывают усилие сжатия и подогревающи ток, под действием которых размягченный металл детали 2 заполняет свободный объем паза, касаясь второй детали 3 и нарушая ее изоляцию, вслед ствие между деталями появляется напряжение, а периодические колебания которого затухают и величина кото рого снижается до выбранного уровня, что является сигналом начала второй стадии - пропускания шлпульса сварочного тока, осуцествля19щего заполнение остаточных микрополостёй паза, удаление остатков изоляции,.уплотнение и пазе металла -и образование соединения. Соединение деталей-, одна из которых имеет токопроводящие покрытия, разрушение которого нежелательно, осуществляется следующим образом. Тонкую деталь 3 с токопроводящим покрытием 5 размещают в открытом пазу 1 детали 2, расположенной на электроде 6, прикладывают с помсяцью электрода 4 усилие сжатия и подогревающий ток,, под действием которых размягченный металл края паза перемёщается в свободный объем между ; электродом 4 и деталью 3 и контактирует с покрытием 54 Одновре менно напряжение в зоне сварки на участке электрод 4 - деталь 2 вначале возрастает до момента начала подплавления края паза,а затем снижается до выбранного уровня-. В данном случае по изменению начальной конфигурации детали напряжение должно снизиться до 0,62-0,68 от макси- мального при подогреве,что является сигналом начала второй стадии пропускания импульса сварочного тока, осуществляющего удгитение токо- . проводящего покрытия 5 на детали 3,, уплотнение контактирующего в ней металла и образование соединения. Начало второй стадии в данном случае дополнительно определяется величиной осадки А подвижного электрода 4, составляющей 0,6 от разности глубины паза, и суммарной толщины вместе с покрытием детали 3 и покрытия 5. Согласно изобретению производилась сварка чувствительного элемента осциллографического гальванометра - растяжки- из сплава БрОЦ4-3 сечением 0,15x0,02 мм с держателем из латуни ЛС59-а сечением 1,,2 мм. Глубина технологического паза в держателе (0,1 MMJ определена с учетом максимального сохранение исходных свойств в зоне сварки п$эедваритёльно термообработанНого сплава растяжки. Ширина паза (.0,18 мм) выбрана для облегчения совмещения деталей непосредственно перед сваркой.Усилие сжатия электродов ЗЬН. Ток подог-; гревающий 5ьО А, ток сварочный 90и А; максимальное напряжение на электродах при подогреве 0,80Bf начало второй стадии при напряжении 0,60В время начала второй стадии от начала процесса 3,5 мс, суммарное время процесса 10 мс; величина осадки подвижного электрода до начала второй стадии 0,04 мм.

Использование изобретения обеспечивает снижение брака при сварке,повьдиение качества и надежности соединений, улучшение эксплуатационных характеристик изделий, увеличение производительности процесса изготовления и улучшение условий труда.

Фаг.З

ffe/tfa I вто/аал tf . ставил

1 л I

аг.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Орлов Б.Д | |||

| и др | |||

| Технология и оборудование контактной сварки | |||

| М;, Машиностроение, 1975., с, 162-165- | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1983-05-07—Публикация

1981-02-05—Подача