1

Известеи способ получения шарнирного соедннения, заключающнйся в том, что шаровую часть шарнира помен1,ают в другую деталь и обжи.мают иутем совместиого протягивания через фильеру.

Цель изобретепия -- обеспечение повышения качества шарнирного соединения, преимушественно башмак-илунжер, и производительности.

Это достигается тем, что по предлагаемому способу после обжима соединение дополннтельно нротягивают в ианравлении, противоположном первоначальному, с образованием требуемого зазора в соедииеиии.

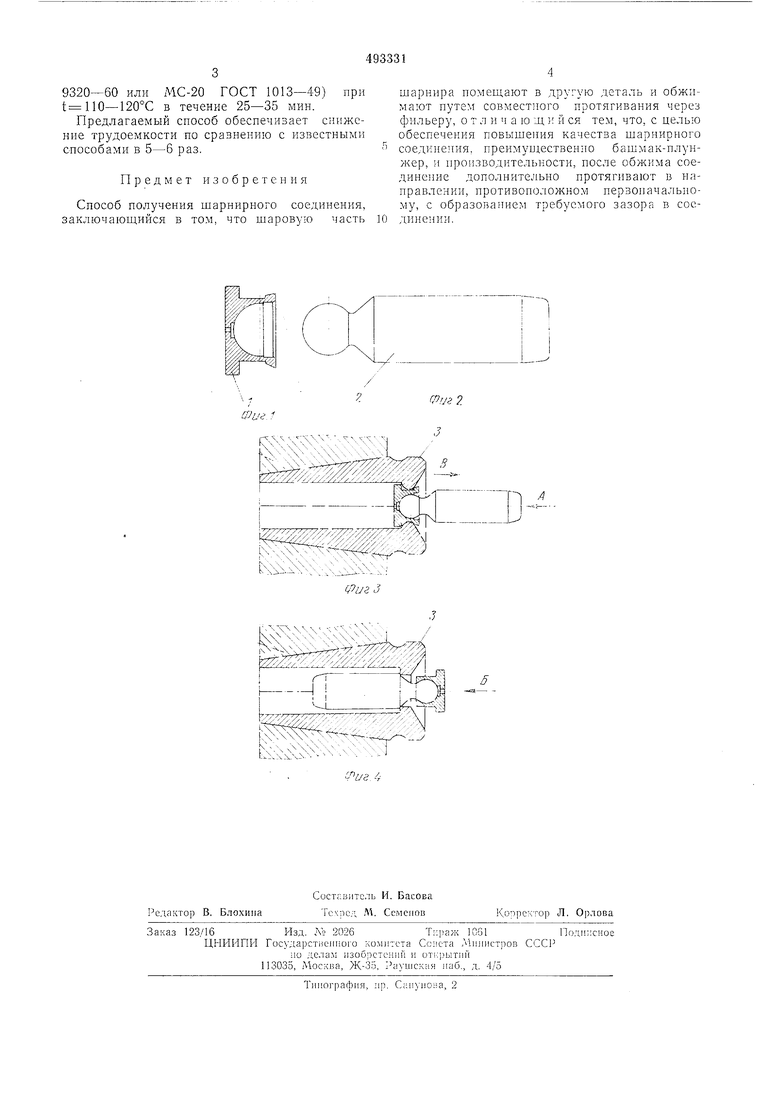

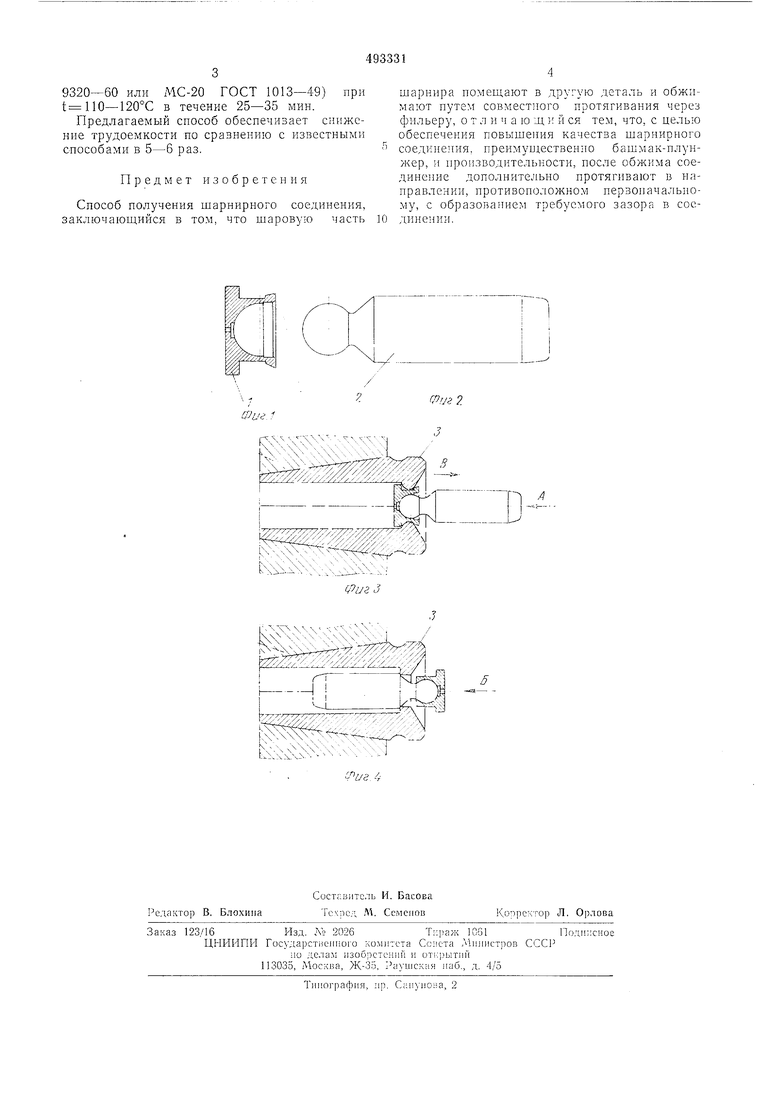

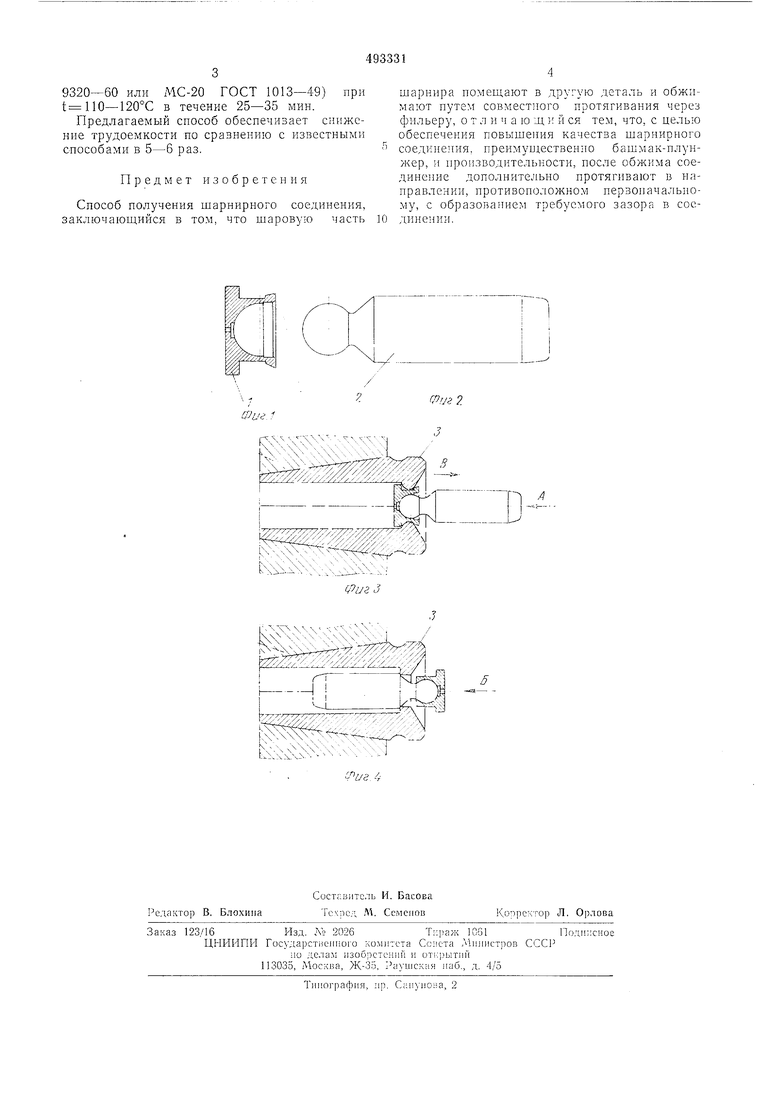

На фиг. 1 иоказаиа одна из деталей шарнирного соединения, башмак; на фиг. 2 - шаровая часть шариирного соединения, илунжер; на фнг. 3 - обжим соединения путем протягивания совместно деталей через фильеру; на фиг. 4 - положение соединения, обеспечиваюн.1его получение зазора в соедииении путел1 протягивапия соедииения в наиравленни, нротнвоположпом первопачально.му.

Способ получения шарнирного соединения, иренмушественпо башмака 1 с плунжером 2, заключается в том, что шаровую часть детали- плупжера вставляют в другую деталь - башмак п помеш,ают их в фильеру 3, протягивая их совместно через нее в направлении стрелки А, а затем обеспечивают доиолнительное протягивание соединения в направлении, иротивоноложном первому. Этот прием можно осуществить путем установки соедннения в фильере по схеме, как на фиг. 4, и протягпвать в направленн стрелки Б, либо в по ложенни, как на фнг. 3, путем подачи фильеры но стрелке В, противоположной нервоначальной. При этом образуется требуемый зазор в шарнирном соединении, обеспечивающим требуемое качество соединения.

Так, наиример, шарнирное соединение было получено для деталей башмак-плунжер, изготовленных из стали ЗОхЗВА с химико-термически обработанными до HRC 58-62 сопрягаемыми новерхностями, путем их совместного нротягиваиия в прямом (фиг. 3) и обратном (фиг. 4) наиравлениях через ряд составных в виде двух ноловин фильер 3 (фиг. 3 и 4), зафиксированных в конусном отверстии наиравляющей матрицы, на гидравлическом прессе. Предварительно для повышення износоустойчивости, соирягаемая поверхность башмака сульфиднрована в растворе солей аммония (i -H4CNS 10-15%) и роданистого калия (KCNS 85-90%) в течение 40-60 мин при t 170-190 С.

Для придания сульфидированной поверхности антикоррозийных свойств узел выдерживают в масляной вание (масло МС-200 ГОСТ

9320-60 или МС-20 ГОСТ 1013-49) при t 110-120°С в течение 25-35 мин.

Предлагаемый сиособ обеспечивает снижение трудоемкости по сразнеиию с известными способами в 5-6 раз.

Предмет изобретения

Способ получения шарнирного соединения, заключающийся в том, что шаровую часть

шарнира иомещают в другую деталь и оЬжимают путем совместного протягивания через фильеру, о т л и ч а ю щ и и ся тем, что, с целью обеспечения повышения качества шарнирного соединения, преимуо;ественно башмак-плунжер, и нроизводительности, после обжима соединение дополнительно протягивают в направлении, иротивоиоложном первоначальному, с образованием требуемого зазора в соединении.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидравлический привод судовой рулевой машины | 1978 |

|

SU751717A1 |

| ТОРМОЗ РЕЛЬСОВОГО ЭКИПАЖА | 2014 |

|

RU2562661C1 |

| Устройство для образования резьбы | 1985 |

|

SU1278103A1 |

| Устройство для получения рифлей ромбовидной формы на наружной поверхности оболочки | 2019 |

|

RU2715512C1 |

| Устройство для односторонней доводки плоских поверхностей деталей | 1978 |

|

SU743850A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВОГО ШАРНИРА | 2000 |

|

RU2183154C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБОПРОВОДНЫХ МУФТОВЫХ ЭЛЕКТРОИЗОЛИРУЮЩИХ ВСТАВОК | 2012 |

|

RU2525381C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ СФЕРИЧЕСКИХ ИЗДЕЛИЙ С ОДНИМ ИЛИ ДВУМЯ ОСЕСИММЕТРИЧНЫМИ ОТВОДАМИ | 2009 |

|

RU2410188C2 |

| Устройство для манипулирования заготовками типа труб | 1974 |

|

SU504597A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЕТКИ РИФЛЕЙ НА ВНУТРЕННЕЙ ПОВЕРХНОСТИ ОБОЛОЧКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2591904C2 |

Авторы

Даты

1975-11-30—Публикация

1974-05-24—Подача