Изобретение относится к металлообработке и предназначено для образования внутренней резьбы в деталях тип; гаек, банок, колпачков и др.

Цель изобретения - расширение технологических возможностей за счет обеснече- ния возможности формирования внутренней резьбы 1 аек любой формы с одновременной обработкой наружной поверхности, что но- вышает ироиз1юднтельность труда.

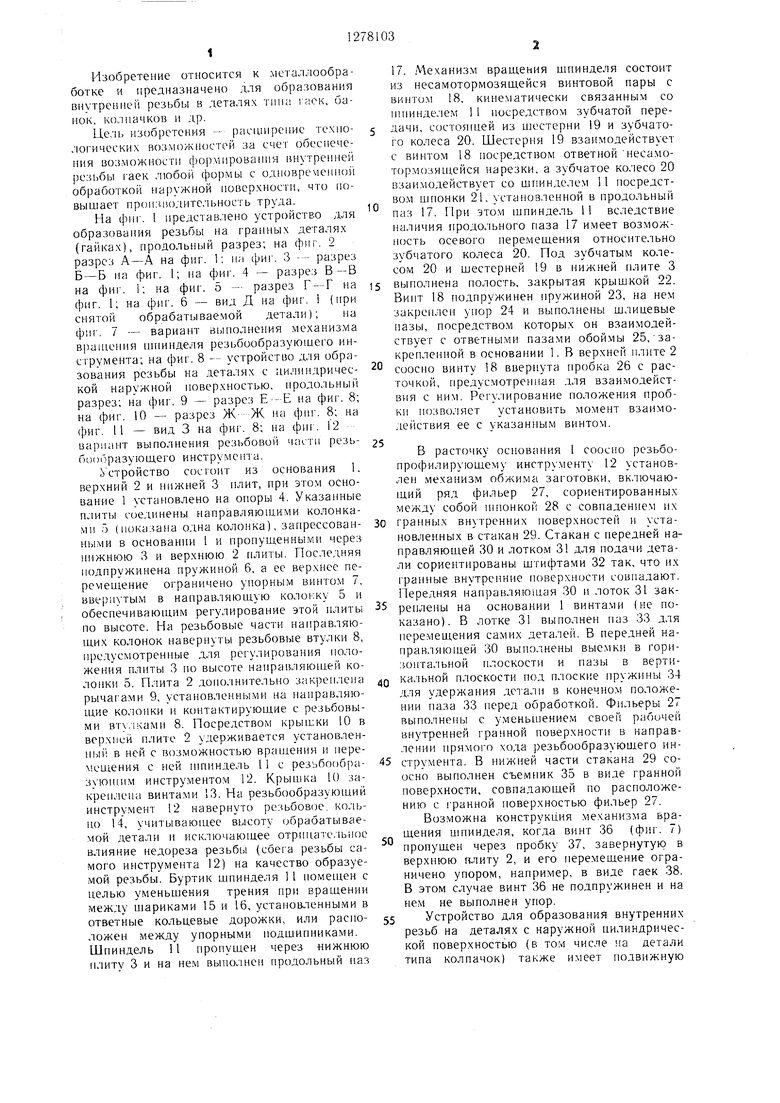

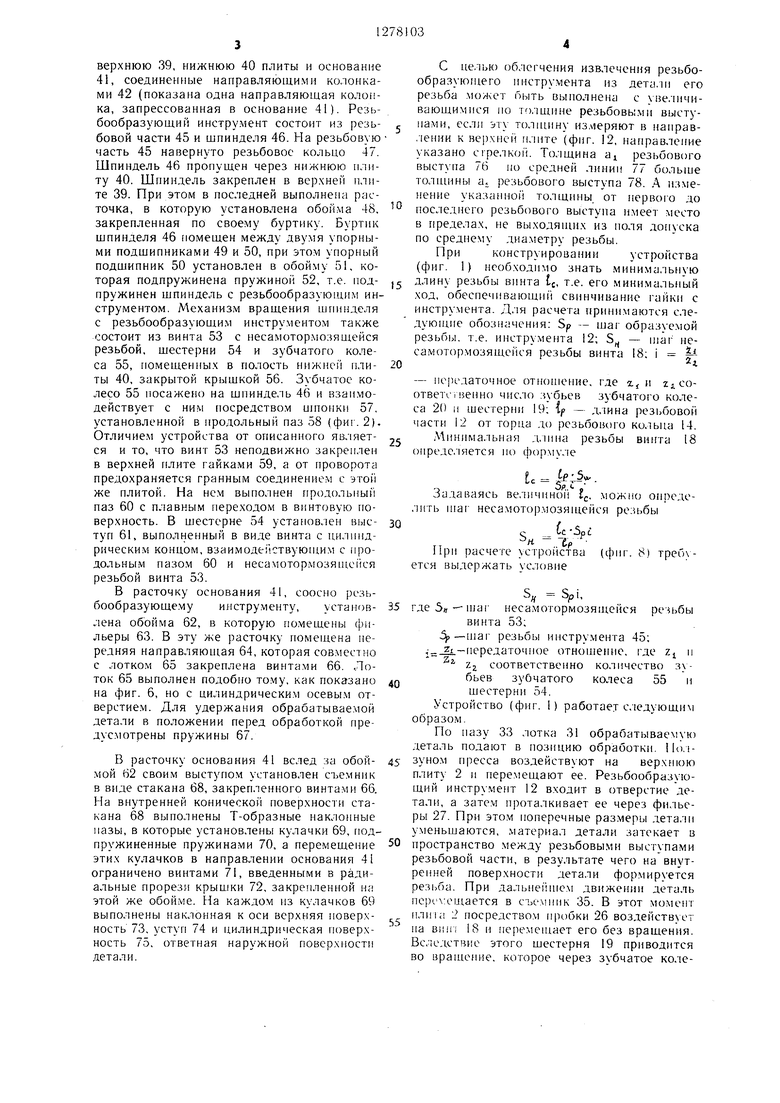

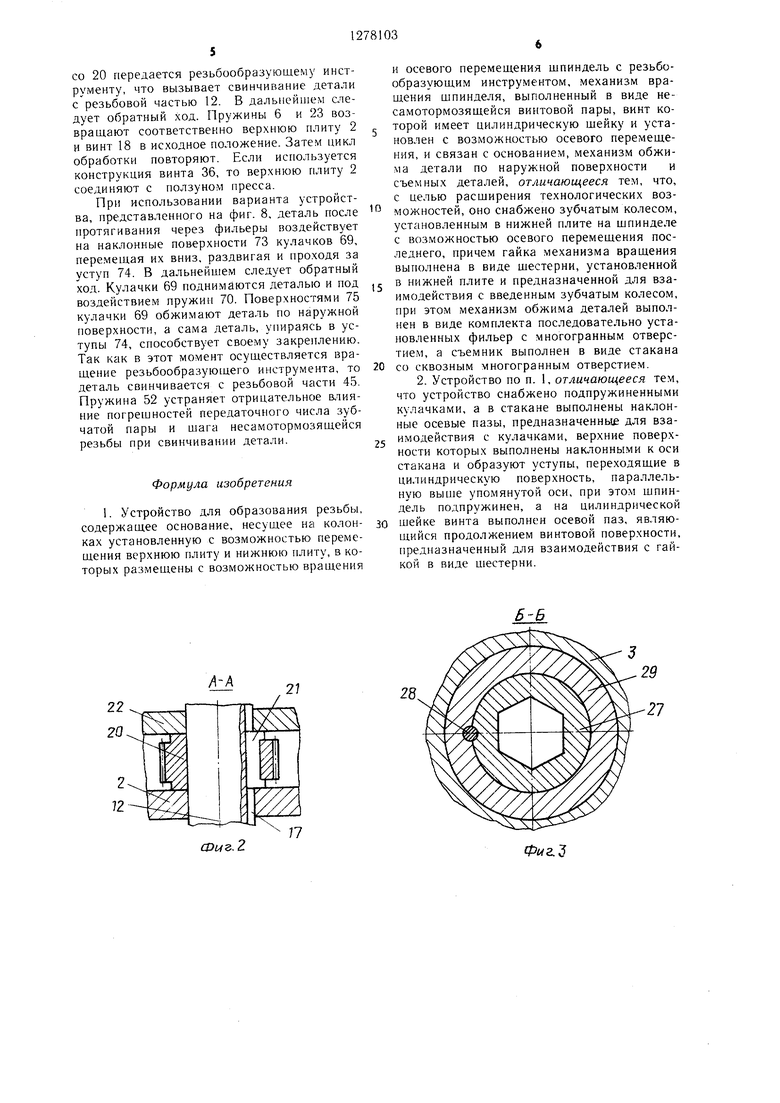

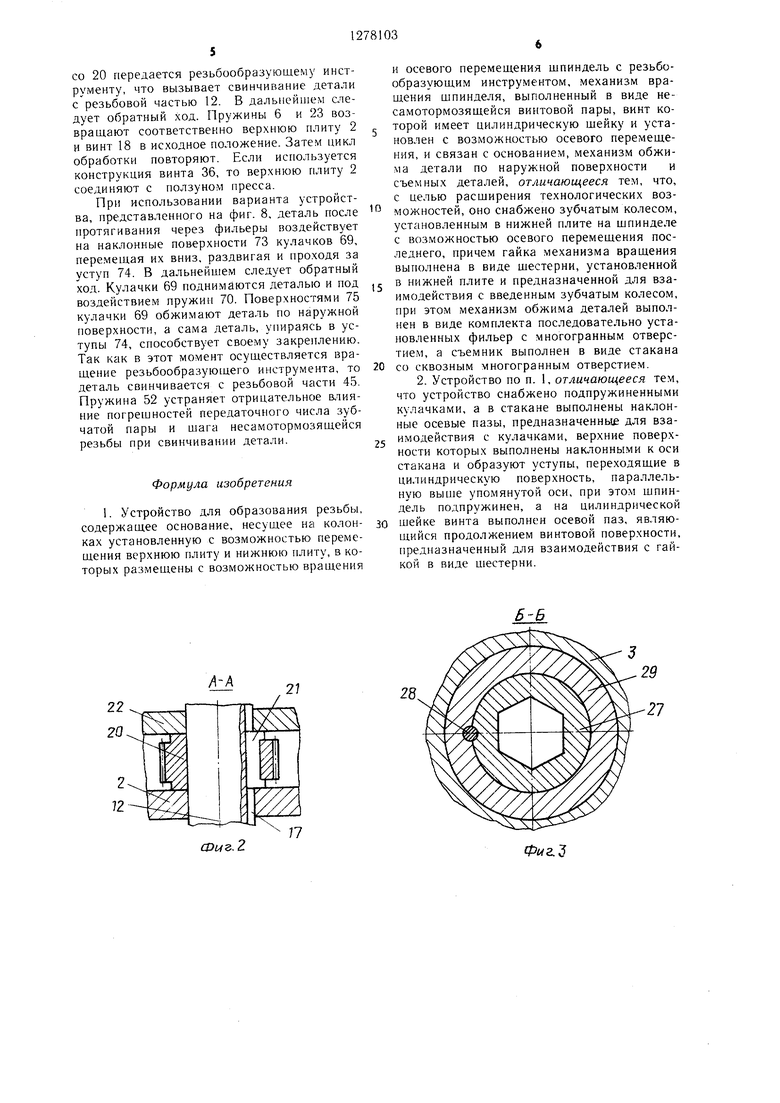

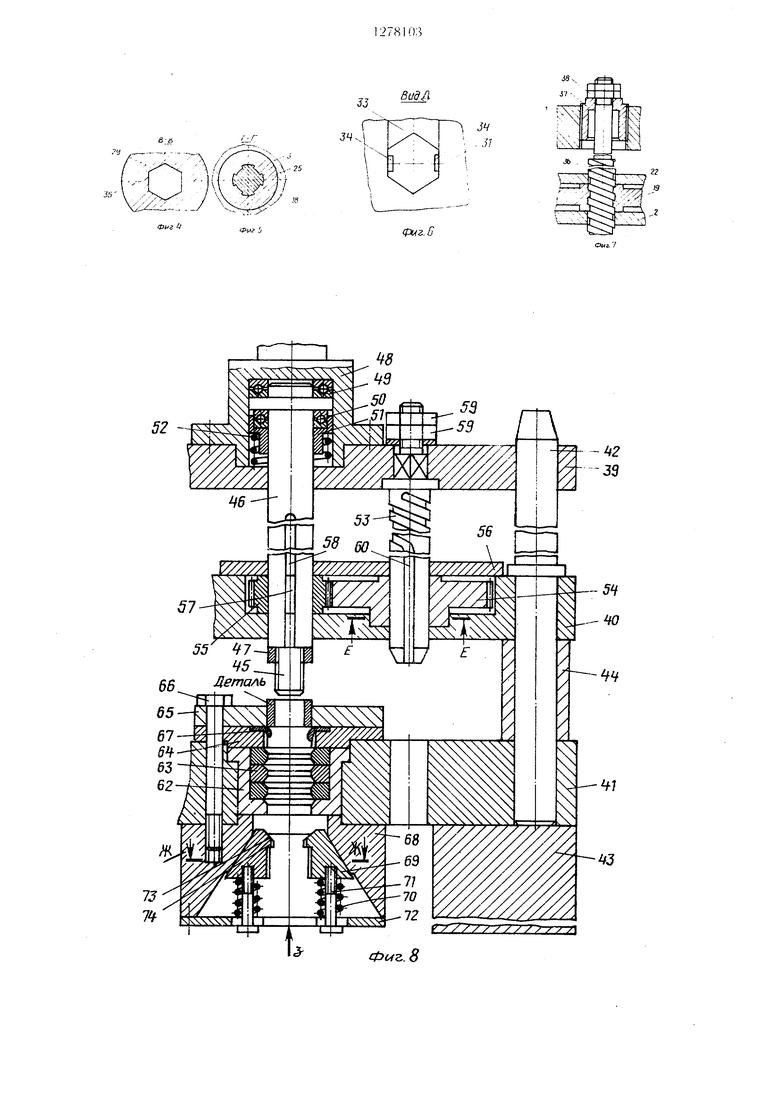

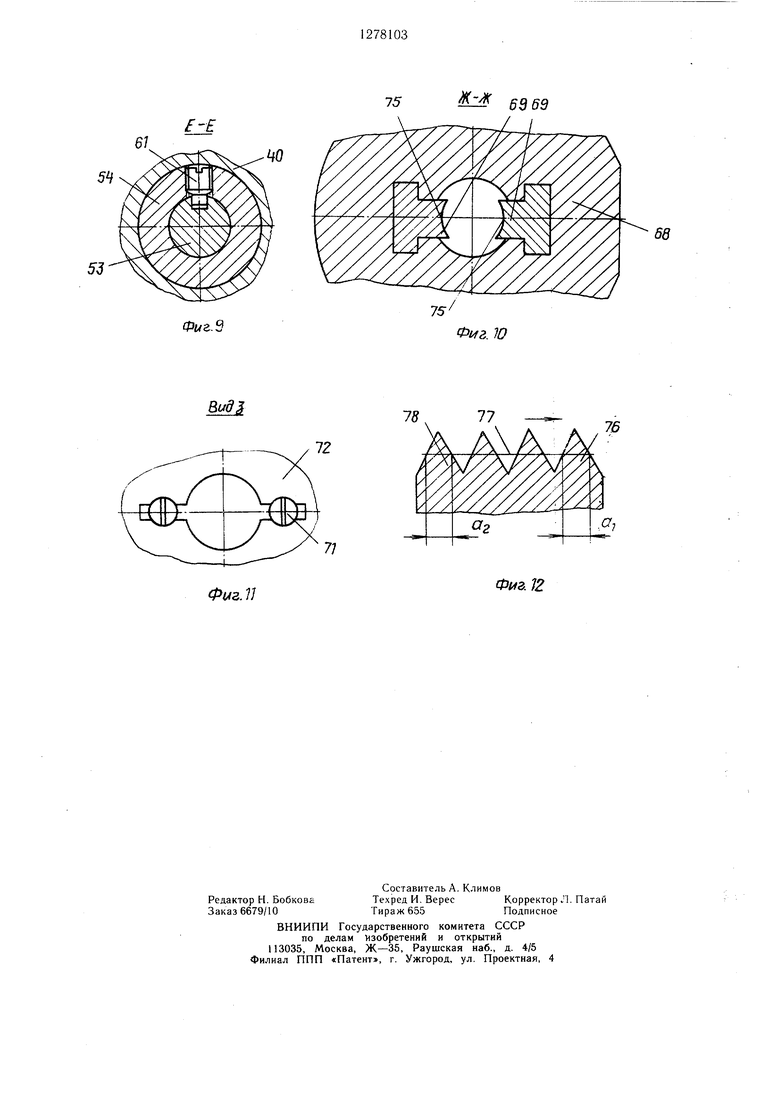

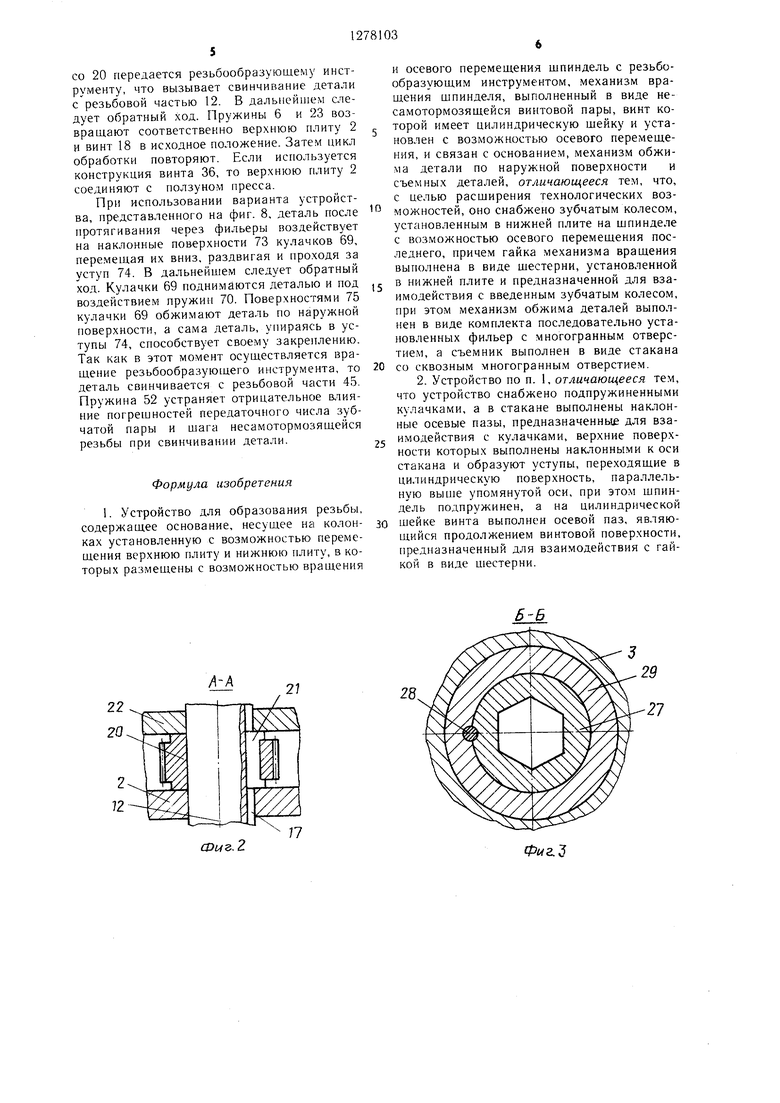

На фиг. 1 представлено устройство для образования резьбы на гранных деталях (гайках), продольный разрез; на фиг. 2 разрез А-А на фиг. 1; на фи|-. 3 -- разрез Б-Б иа фиг. 1; на фиг. 4 - разрез В-В на фиг. 1; на фиг. 5 - разрез Г -Г на фиг. 1; на фиг. 6 - вид Д на фиг. 1 (ири снятой обрабатываемой детали); на фиг. 7 - вариант вынолнения механизма вращения шнинделя резьбообразуюшего ин- сгрумента; на фиг. 8 - устройство для образования резьбы на деталях с цилиндрической наружной иоверхностью. нродольиьи разрез; на фиг. 9 - разрез Е -Е на фиг. 8; на фиг. 10 - разрез Ж Ж на фиг. 8; на ()г. 11 - вид 3 на фиг. 8; на фнг. 12 вариант выполнения резьбовой части резь- боооразуюидего инструмента.

Устройство состоит из основания 1, верхний 2 и 3 плит, при этом основание 1 установлено на опоры 4. Указанные соединены направляюнхими колонками Г) (показана одна колонка), запрессованными в основании 1 и пропущенными через нижнюю 3 и верхнюю 2 плиты. Последняя подпружинена пружиной 6, а ее верхнее перемещение ограничено упорным винтом 7, ввернутым в направляющую колонку 5 и обеспечивающим регулирование этой плиты по высоте. На резьбовые части направляющих колонок навернуты резьбовые втулки 8, предусмотренные для регулирования положения плиты 3 по высоте направляющей колонки 5. Плита 2 донолнительпо закренлеиа рычас ами 9, установленными на направляющие колонки и контактирующие с резьбовыми вту.1ками 8. Посредством крьппки 10 в верхней плите 2 удерживается установленный в ней с возможностью вран1ения и нере- мещения с ней 1нпиндель 11 с резьбообра- зуюи1.им инструментом 12. Крьннка 10 за- креплепа винтами 13. На резьбообразующий инструмент 12 навернуто резьбовое, ко.. 1ь- UO 14, учитываюп1ее высоту обрабатываемой детали н исключающее отрппательное влияние недореза резьбы (сбега резьбы самого инструмента 12) на качество образуемой резьбы. Буртик щпинделя 11 иомеп-1ен с целью уменьщения трения при вращении между щариками 15 и 16, установленны.ми в ответные кольцевые дорожки, или расположен между упорными иодщипниками. Шпиндель 11 пропущен через -нижнюю плиту 3 и на нем вьпкх шен продольный паз

17. Механизм вращения щпинделя состоит из несамотормозящейся винтовой пары с винтом 18, кинематически связанным со шпинделем 1 1 посредством зубчатой передачи, состоящей из щестерни 19 и зубчатого колеса 20. Шестерпя 19 взаимодействует с винтом 18 посредством ответной несамотормозящейся нарезки, а зубчатое колесо 20 взаимодействует со щпинделем 11 посредством шпонки 21, установленной в продольный паз 17. При этом шпиндель 11 вследствие наличия продольного паза 17 имеет возможность осевого перемещения относительно зубчатого колеса 20. Под зубчатым колесом 20 и шестерней 19 в нижней плите 3

выполнена полость, закрытая крышкой 22. Винт 18 подпружинен пружиной 23, на нем закре 1лен упор 24 и выполнены шлицевые пазы, посредством которых он взаимодействует с ответными пазами обоймы 25, за- креплеппой в основании 1. В верхней плите 2

соосно винту 18 ввернута пробка 26 с расточкой, предусмотренная для взаимодействия с ним. Регулирование положения проб- кп позволяет установить момент взаимодействия ее с указанным винтом.

5

ti расточку основания 1 соосно резьбопрофилирующему инструменту 12 установлен механизм обжима заготовки, включающий ряд фильер 27, сориентированны.х между собой П1НОНКОЙ 28 с совпадением нх

0 гранных внутренних поверхностей и установленных в стакан 29. Стакан с передней направляющей 30 и лотком 31 для подачи детали сориентированы щтифтами 32 так, что их гранные внутренние поверхности совпадают. Передняя направляющая 30 и лоток 31 зак5 реплены на основании 1 винтами (не показано). В лотке 31 выполнен паз 33 для перемещения самих деталей. В передней направляющей 30 выполнены вые.мки в горизонтальной плоскости и пазы в вертпQ калькой плоскости под плоские пружины 34 для удержания детали в конечном положении паза 33 перед обработкой. Фильеры 27 выполнены с уменыпением своей рабочей внутренней гранной поверхности в направлении прямого хода резьбообразуюшего ин5 струмента. В нижней части стакана 29 соосно выполнен съемник 35 в виде гранной поверхности, совпадающей по расположению с гранной поверхностью фильер 27.

Возможна конструкция механизма вращения шпинделя, когда винт 36 (фиг. 7) пропущен через пробку 37, завернутую в верхнюю апиту 2, и его перемещение ограничено упором, например, в виде гаек 38. В этом случае винт 36 не подпружинен и на нем не выполнен упор.

5 Устройство для образования внутренних резьб на деталях с наружной цилиндрической поверхностью (в том числе а детали типа колпачок) также имеет подвижную

0

верхнюю 39, нижнюю 40 плиты и основание 41, соединенные направляющими колонками 42 (показана одна направляющая колонка, запрессованная в основание 41). Резь- бообразующий инструмент состоит из резьбовой части 45 и шпинделя 46. На резьбовую часть 45 навернуто резьбовое кольцо 47. Шпиндель 46 пропущен через нижнюю плиту 40. Шпиндель закреплен в вер.хней плите 39. При этом в последней выполнена расточка, в которую установлена обойма 48. закрепленная по своему буртику. Буртик шпинделя 46 помещен между двумя упорными подшипниками 49 и 50, при этом упорный подщипник 50 установлен в обойму 51, которая подпружинена пружиной 52, т.е. подпружинен шпиндель с резьбообразующим инструментом. Механизм вращения шпинделя с резьбообразуюп1и.1 инструментом также состоит из винта 53 с несамотормозящейся резьбой, шестерни 54 и зубчатого колеса 55, помещенных в полость нижней плиты 40, закрытой крышкой 56. Зубчатое колесо 55 посажено на шпиндель 46 и взаимодействует с ним посредством UIHOHKH 57. установленной в продольный паз 58 (фиг. 2). Отличием устройства от описанного является и то, что винт 53 неподвижно закреплен в верхней плите гайками 59, а от проворота предохраняется гранным соединением с STOI I же плитой. На нем выполнен продольный паз 60 с плавным переходом в винтовую поверхность. В щестерне 54 установлен выступ 61, выполненный в виде винта с иил1П1д- рическим концом, взаимоде ствую цим с продольным пазом 60 и несамотормозяп1С11ся резьбой винта 53.

В расточку основания 41, соосно резь- бообразующе.му инстру.менту, установлена обойма 62, в которую помещены фильеры 63. В эту же расточку помещена передняя направляющая 64, которая совместно с лотком 65 закреплена винтами 66. Лоток 65 выполнен подобно то.му, как показано на фиг. 6, но с цилиндрическим осевым отверстием. Для удержания обрабатываемой детали в положении перед обработкой предусмотрены пружины 67.

В расточку основания 41 вслед за обоймой 62 своим выступом установлен съе.мник в виде стакана 68, закрепленного винтами 66. На внутренней конической поверхности стакана 68 выполнены Т-образные наклонные пазы, в которые установлены кулачки 69, подпружиненные пружинами 70, а перемещение этих кулачков в направлении основания 41 ограничено винтами 71, введенными в радиальные прорези крышки 72, закрепленной на этой же обойме. На каждом из кулачков 69 выполнены наклонная к оси верхняя поверхность 73. уступ 74 и цилиндрическая поверхность 75. ответная наружной поверхности детали.

С целью облегчения извлечения резьбо- образуюп1его инструмента из дета.iи его резьба может быть выполнена с увеличи- ваюидимпся по толщине резьбовыми выступами, если эту толщину из.меряют в направ- .чении к верхней плите (фиг. 12, nanpaB.ieinie указано стрелкой. Толщина а резьбового выступа 76 по средней лнни|| 77 больше толп1ины а. резьбового выступа 78. А изменение указанной толщины от первого до последнего резьбового выступа имеет место в пределах, не выходяпи1х из поля допуска по среднему диаметру резьбы.

При конструировании устройства (фиг. 1) необходимо знать минимальную длину резьбы винта 1, т.е. его минимальный ход, обеспечивающий свинчивание гайки с инструмента. Для расчета принимаются сле- дуюп;пе обозначения: Sp - щаг образуемой резьбы, т.е. инструмента 12; S - таг несамотормозящейся резьбы винта 18;

-ft

- передаточное отношение, где о. и ответс иепно число зубьев зубчатого колеса 20 II шестерни 19; if - д.жна резьбовой части 12 от горца до резьбового кольца 14. Минимальная длпна резьбы винта 18 определяется по формуле

tc |n5-.

„5я.. .

Задаваясь величпноп tc, можно опредеЛ1ггь niar несамотормозящейся резьбы

; fc-5pc н Тр устройства

условие

Нри расчете ется выдержать

(фиг. 8)

н - Spi, где5«--п аг несамотормозящейся резьбы

винта 53;

резьбы инструмента 45; 2i.-передаточное отношение, где Zj п

Z2,

количество зу- колеса 55 и

7-2 соответственно

бьев зубчатого

шестерни 54.

Устройство (фиг. 1) работает с.чедующим образом.

По иазу 33 лотка 31 обрабатываемую деталь подают в позицию обработки, llo.i- зуно.м пресса воздействуют на верх(пою плиту 2 п перемещают ее. Резьбообразую- щий инструмент 12 входит в отверстие детали, а затем проталкивает ее через фильеры 27. При этом (юперечные размеры детали уменьшаются, материал детали затекает в пространство между резьбовыми выступами резьбовой части, в результате чего на внутренней поверхности детали формир ется . При дальнеГппем движе1П1и деталь пср - :е1дается в съемник 35. В этот момент плп1;| 2 посредством пробки 26 воздействует па Biiiii 18 и перемещает его без вращения. Вс. юдствие этого щестерня 19 приводится во вращение, которое через зубчатое колесо 20 передается резьбообразуюшему инструменту, что вызывает свинчивание детали с резьбовой частью 12. В дальнейшем следует обратный ход. Пружины 6 и 23 возвращают соответственно верхнюю плиту 2 и винт 18 в исходное положение. Затем цикл обработки повторяют. Если используется конструкция винта 36, то верхнюю плиту 2 соединяют с ползуном пресса.

При использовании варианта устройства, представленного на фиг. 8, деталь после протягивания через фильеры воздействует на наклонные поверхности 73 кулачков 69, перемещая их вниз, раздвигая и про.ходя за уступ 74. В дальнейшем следует обратный ход. Кулачки 69 поднимаются деталью и под воздействием пружин 70. Поверхностями 75 кулачки 69 обжимают деталь по наружной поверхности, а сама деталь, упираясь в уступы 74, способствует своему закреплению. Так как в этот момент осуществляется вращение резьбообразующего инструмента, то деталь свинчивается с резьбовой части 45. Пружина 52 устраняет отрицательное ааия- ние погрешностей передаточного числа зубчатой пары и шага несамотормозящейся резьбы при свинчивании детали.

Формула изобретения

1. Устройство для образования резьбы, содержащее основание, несущее на колонках установленную с возможностью перемещения верхнюю плиту и нижнюю плиту, в которых размещены с возможностью вращения

и осевого перемещения шпиндель с резьбо- образующим инструментом, механизм вращения шпинделя, выполненный в виде несамотормозящейся винтовой пары, винт которой имеет цилиндрическую шейку и установлен с возможностью осевого перемещения, и связан с основанием, механизм обжима детали по наружной поверхности и съемных деталей, отличающееся тем, что, с целью расщирения технологических возможностей, оно снабжено зубчатым колесом, установленным в нижней плите на шпинделе с возможностью осевого перемещения последнего, причем гайка механизма вращения выполнена в виде шестерни, установленной

в нижней плите и предназначенной для взаимодействия с введенным зубчатым колесом, при этом механизм обжима деталей выполнен в виде комплекта последовательно установленных фильер с многогранным отверстием, а съемник выполнен в виде стакана

со сквозным многогранным отверстием.

2. Устройство по п. 1, отличающееся тем, что устройство снабжено подпружиненными кулачками, а в стакане выполнены наююн- ные осевые пазы, предназначенные для взаимодействия с кулачками, верхние поверхности которых выполнены наклонными к оси стакана и образуют уступы, переходящие в цилиндрическую поверхность, параллельную выше упомянутой оси, при этом шпиндель подпружинен, а на цилиндрической

шейке винта выполнен осевой паз, являющийся продолжением винтовой поверхности, предназначенный для взаимодействия с гайкой в виде шестерни.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ образования резьбы на полой детали и устройство для его осуществления (его варианты) | 1983 |

|

SU1292889A1 |

| Устройство для обработки винтовых пазов | 1984 |

|

SU1225714A1 |

| Резьбонарезная головка | 1981 |

|

SU1038123A1 |

| Резьбонарезная головка | 1976 |

|

SU603511A1 |

| Сборочный пресс | 1985 |

|

SU1269964A1 |

| Металлорежущий станок | 1989 |

|

SU1664465A1 |

| Устройство для пробивки отверстий и образования фасок | 1980 |

|

SU963614A1 |

| Винтоверт | 1982 |

|

SU1098744A1 |

| Устройство для хромирования наружных поверхностей деталей | 1990 |

|

SU1737030A1 |

| Станок для обработки сферических поверхностей колец подшипников качения | 1983 |

|

SU1110547A1 |

Изобретение относится к области металлообработки и предназначено для образования внутренней резьбы в деталях типа гаек, банок, колпачков и др. Цель изобретения - расширение технологических возможностей, которая достигается за счет обеспечения возможности формирования резьбы гаек любой формы с одновременной обработкой наружной поверхности, что повышает производительность труда. Устройство состоит из основания, несущего на колонках 5 верхнюю подвижную 2 и нижнюю 3 плиты. В верхней плите 2 установлен шпиндель 11 с резьбообразуюшим инструментом 12 и механизм вращения щиинделя в виде зубчатого колеса 20 шестерни 19, взаимодействующей с несамотормозящейся резьбой винта 18. В основании соосно со шпинделем установлен комплект фильер 27 и съемник 35. 1 з.п. ф-лы, 12 ил. (/ 00 со

cDi/s. 2

Фиг.

J.i

Ф1.}г J

JJ

ВидЛ

Фиг. Б

52

Ф{4z.8

75

Ж-Ж

6369

Е-Е

Фиг.9

иг. Ю

0W3./

Фиг. 12

| Установка для вытягивания стеклоизделий | 1985 |

|

SU1382827A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-12-23—Публикация

1985-04-29—Подача