1

Изобретение относится к получению высших моноолефиновы.х углеводородов, иснользуемых как сырье для .различных химических ироцессов.

Одним из перснектнвных методов получения высших мопоолефиновых углеводородов онределенного качества и состава является каталитическое дегидрирование парафинового сырья. Катализаторы дегидрирования весьма многочисленны и разнообразны по химическому составу. Это металлы, окислы и соли.

В качестве активных компонентов металлических катализаторов иснользуют, как правило, драгоценные металлы: платину, палладий, ро/тий, рутений и другие. Такие катализаторы дорогие, и, кроме того, они снособствуют протеканию побочных реакций, таких, как изомеризация, ароматизация, циклизация и крекииг.

Из окнсных ианболее активными в процессе дегидрирования являются катализаторы иа основе окислов Сг, Мо, W, V, Zn и других металлов, чаще всего ианесенных на пористые носители. Окисные катализаторы дешевле и проще в нриготовленнн, обладают более высокой активностью и .чегче регенерируются, чем металлические. Тем не менее, в большинстве случаев они также обусловливают значительное нротекание реакций изомеризации.

ароматизации, крекинга н других нобочных процессов.

В связи с этим для повышения селективности как металлических, так и окисных катализаторов по отношению к целевым продуктам в реакцпи дегидрирования нарафнновых углеводородов используют добавки к катализаторам окислов щелочных или щелочноземельных металлов. Но исключить полностью

побочные реакции при этом не удается. В то же время указанные добавки зачастую нриводят к нротивоположиым результатам.

С целью повышения эффектпвиости процесса по предлагаемому способу используют в

качестве каталнзатора алюминиевые шпинели общей формулы MeAl204, где Me - Cu+ Zn. Ni+, Co и Fe. Катализаторы на основе алюминиевых шииислей получают путем спекания в атмосфере воздуха окислов тииа

. с окисью алюминия АЬОз.

В качестве исходных реагентов используют нитраты соответствуюших двухвалентных металлов марки ХЧ и шариковую или череиковую V-АЬОз марки А-1 с граиуляцней частиц

0,5-1.5 мм в диаметре. Соли и окись алюмииия берут из расчета образования полных шпинелей, чтобы исключнть каталнтическое влияние свободных окислов. Поэтому частицы окнси алюминия нропнтывают горячнми рас3

творами или расплавами соответствующих нитратов с целью получения впоследствии эквимолекулярных смесей окислов. Методика приготовления катализаторов заключается ) с;1едуюп1ем.

Сначала иавсску окиси а.ио.мииия, просушенную ири темнературе 500°С в течение 6 час, пропитывают горячим раствором или расплавом питрата соответствующего двухвалентного металла. Пропитанные солью частицы окиси алюминия сушат в сушильном шкафу при температуре 100-150°С в теченне 12 час. Затем их загружают в реакционную трубу из кварцевого стекла, сиабжеииую электрообогревом.Приностеиенном

( 100°/час) иовышенни темиературы в трубке до 500°С нитраты нодвергают разложению до соответствующих окислов металлов, равиомерио диспергированных на окиси алюмипия. После этого температуру в трубке повышают до 900-1100°С и эквимолекуляриые смеси окислов нрокаливают в течение 3-5 час с целью формирования алюминиевых щпипелей.

Приготовленные таким образом катализаторы но дапным рентгеноструктурного аналнза нредставляют собой полные алюминиевые шнннели. Удельная поверхность полученны.к образцов составляет 30-40 . Благодаря иснользоваиию в качестве исходного реагента гранулированной активной окиси алюминия готовые катализаторы обладают значительной Механической нрочностью. Так, например, прочность гранул на раздавливание острой гранью 2-2,5 кг/мм, а прочность на истирание в эрли4зте - 95-98%. Последнее, как известно, имеет принципиальное значенне, носкольку позволяет осуществлять неизотермнческнй нроцесс дегидрировання нарафиновых углеводородов в условиях, близких к изотермическим, исиользуя подвижпвш слой катализаторов - движущийся илн кипящий.

Испытание катализаторов в ироцессе дегидрирования w-парафиповых углеводородов Cg-GIS проводят в проточном трубчатом реакторе со стационарным слоем катализаторов объемом 2-20 см. Для обеснечення нзотермнческих условий реакции в большинстве случаев катализаторы разбавляют толченым кварцем в соотношеннн : I-2. Р1сследование ;ароводят в газовой фазе нрн атмосферном давлении в интервале темнературы 400- оОО°С и объемной скорости но жидкости 0,5- 10 час-.

Продукты реакции дегидрировання высших .v-нарафиновых углеводородов анализируют с лривлечеиием бромометрического, хроматографического н флуоресцентио-иидикаториого методов анализа.

В результате проведенного исследования усгаиовлено, что предложенные контакты на основе алюминиевых шнннелей являются весьма эффективными катализаторами в реакции дегидрирования высших н-нарафииовых углеводородов.

4

В указанных условиях щпннельные катализаторы обеспечивают достаточно высокие выходы жидких катализатов, ироявляя при этом хорошую избирательность реакцнн по отношеиию 1C продуктам. Кроме того, их иримеие1П1с к дгиишм процессе позволяет в значительно ; степени подавить побочные реакции крекиига и аролтатизации углеводородов. При этом практически гюлностью иск:1Ючается реаюиит изомеризации углеродиого ске,1ета.

Так, ианрпмер, npi; температуре 475-500 С и объемно скорости 1--5 выход жидких каталпзатов составляет 88-100%, а газообразование - - не более 5%.

Жидкие каталпзаты содержат до 30% и более н-олефииов при незначительных количествах образуюииьхся ароматических углеводородов (до 5%), И1)ичем более 85% олефинов составляют оле(|)ииы с тем же числом атомов углерода в молекуле, что и в исходном нарафииовом углеводороде. Парафиновая часть катализатов в нодавляюп1ем большинстве случаев представляет собой чистые исходпые н-иарафиновь е углеводороды.

Катализаторы иа осиове алюминиевых шиииелей в процеесе дегидрирования ие нодвергаются заметным химическим иревраи1енням и ие теряют свою механичеекую нрочность.

При снижении активности катализаторов она может бьпъ легко восстаиовлена путем окислительиой регеиерации нрн температуре 500--600°С.

П р п ЛГ е р 1. В трубчатьп реактор из кварцевого с1екла е впутреииим диаметром 20 мм, помеп1епный в блочпую электропечь, загружают 20 ем катализатора CuAbO-i с размером зерен 0,5-1 мм. Катализатор разбавляют в соотиошеиии 1 : 1 толчеиым кварцем такого

же зернения. При темнературе 475°С в течение 2 час с объемиой скоростью по жидкости 1 час- через реактор пропускают пары н-додекаиа. В этих условиях при газообразоваиин около 5% выход жидкого катализата составляет 90,5%. Жидкий ката,яизат содержит 27% н-моиоолефиновых углеводородов н 3,5% ароматических углеводородов; 94% з суммы н-олефч-и ов приходится иа долю н-додецеиов. Парафииовая часть катализата продуктов пиролиза не содержит.

П р и м е р 2. Углеводород и катализатор те же, что в примере 1. Оиыт ироводят при температуре с объемной скоростью 5 . При этом выход жидкого катализата близок

к теоретическому, а выход газа - 1,5%. Катализат содержит около 0,5% ароматнки и 14% н-моиоолефинов, из которых более 85% составляют к-доденены. Парафиновая часть ката,1нзата состоит из чисто1ю н-додекана.

Пример 3. В качестве катализатора используют ZnAl204. Объем катализатора 20 см-, размер зерен 0,5-i мм, разбавлеиие кварцем 1:1. При температуре 500°С и объе.миой скорости 2 час- в течеиие 1 час с катализатором коитактировали пары н-додекана. При газообразовании 2,5% гляход жидкого катализата 97%. Катадизат состоит из 14% н-моноолефинов и 86% н-додекана. Ароматических углеводородов 13 катадизате не обиарЗжено, причем 88,5% в сумме ненасыщенных составдяют н-додецеиы.

Пример 4. В реактор загружают 20 см катализатора CoAloO, с гранудяцисй зереи 0,5-1,5 мм, разбавдениого дробленым кварцем в соотношении 1 : 2. Опыт проводят при температуре 500°С и объемной скорости по жидкому н-додекану 5 . В этом случае

катадизата 98,5% при газовыход жидкого образовании около 1,5%. Катализат содержит 0,75% ароматических углеводородов, 14,5% н-олефинов и 84,75% я-додекана. В сумме н-олефинов /-г-додецены составдяют 94,4%.

Пример 5. Дегидрированию подвергают «-октан иа катализаторе CoAl2O4 без разбавления кварцем. Опыт проводят при температуре 500°С и объемной скорости 0,6 з течение 1,5 час. При газообразовании около 3% выход жидкого катадизата 97%. Катадизат содержит 12,5% олефинов, из которых 98% w-октеиы, и 87,5% н-октана. Ароматических углеводородов в катализате не обнаружено.

П р и м е р 6. Для дегидрирования н-пеитадекана применяют катализатор CoAl2O4 в количестве 15 см ири размере частиц 1 -1,5 мм. Исследование проводят при температуре катализатора 500°С и объемной скорости по жидкому /-;-пеитадекаиу 0.6 в течение 1,5 час. При газообразоваиии 7,5% В11|ход жидкого катализата около 92%. Состав катализата: 37,5% олефиновых углеводородов. 2,5% ароматических соедипеппй, 58,5% пепрореагировавшего н-пеитадекаиа и 1,5%, продуктов крекинга.

В обгцей сумме олефипов н-пентадецены составляют 85%.

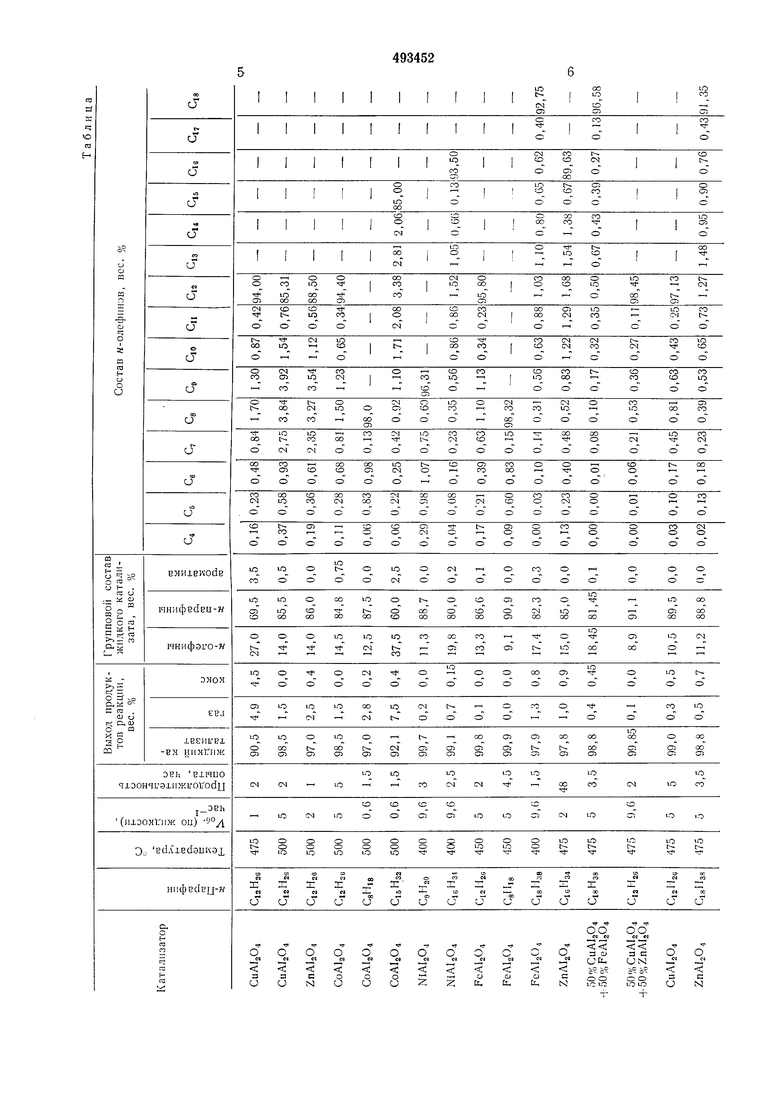

Результаты дегидрирования н-иарафииов состава Се-Cis с использоваиием в качестве катализаторов алюминиевых шпинелей общей формулы Me Al9O4 приведены в таблице.

Предмет изобретения

Способ получения высших моноолефинов путем дегидрирования соответствуюн1,их н-иарафиновых углеводородов в нрисутствии катализатора, отличающийся тем, что, с 1ел1)Ю иовышения эффективиости процесса, в качестве катализатора исиользуют алюмиииевые шпинели общей формулы МеАЬО.ь

где Me - Zn, N4+, Со

Fe+2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения высших моноолефиновых углеводородов | 1973 |

|

SU493453A1 |

| Способ очистки непредельныхСОЕдиНЕНий OT пРиМЕСЕй АцЕТилЕНОВыХуглЕВОдОРОдОВ | 1978 |

|

SU806668A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1971 |

|

SU316245A1 |

| Способ получения олефинов | 1973 |

|

SU644765A1 |

| КАТАЛИЗАТОР ДЛЯ ПРОЦЕССОВ ДЕГИДРОГЕНИЗАЦИИ | 1971 |

|

SU288895A1 |

| Катализатор для дегидрирования парафиновых углеводородов | 1976 |

|

SU685326A1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2007 |

|

RU2333033C1 |

| Катализатор изомеризации н-алканов в процессе риформинга гидроочищенных бензиновых фракций (варианты) | 2016 |

|

RU2626747C1 |

| Способ получения фтор- и хлорфторметанов | 1976 |

|

SU636216A1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВ С НИЗКИМ СОДЕРЖАНИЕМ БЕНЗОЛА И ДУРОЛА | 2010 |

|

RU2440189C1 |

Авторы

Даты

1975-11-30—Публикация

1973-09-03—Подача