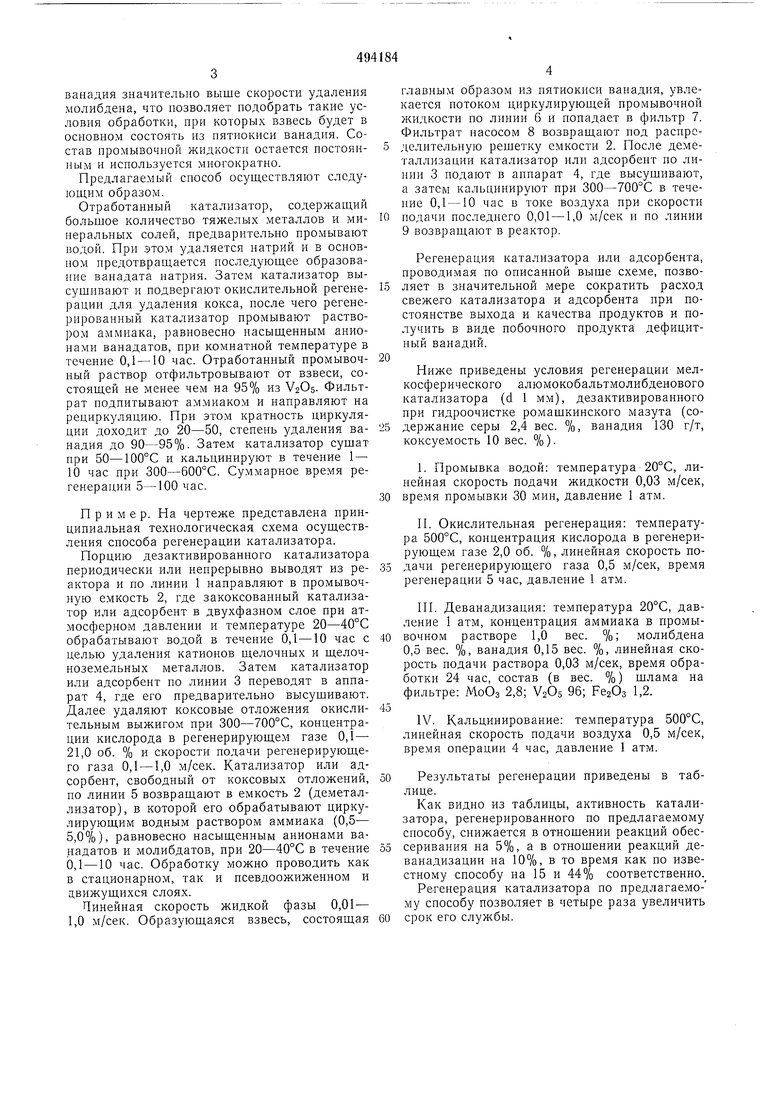

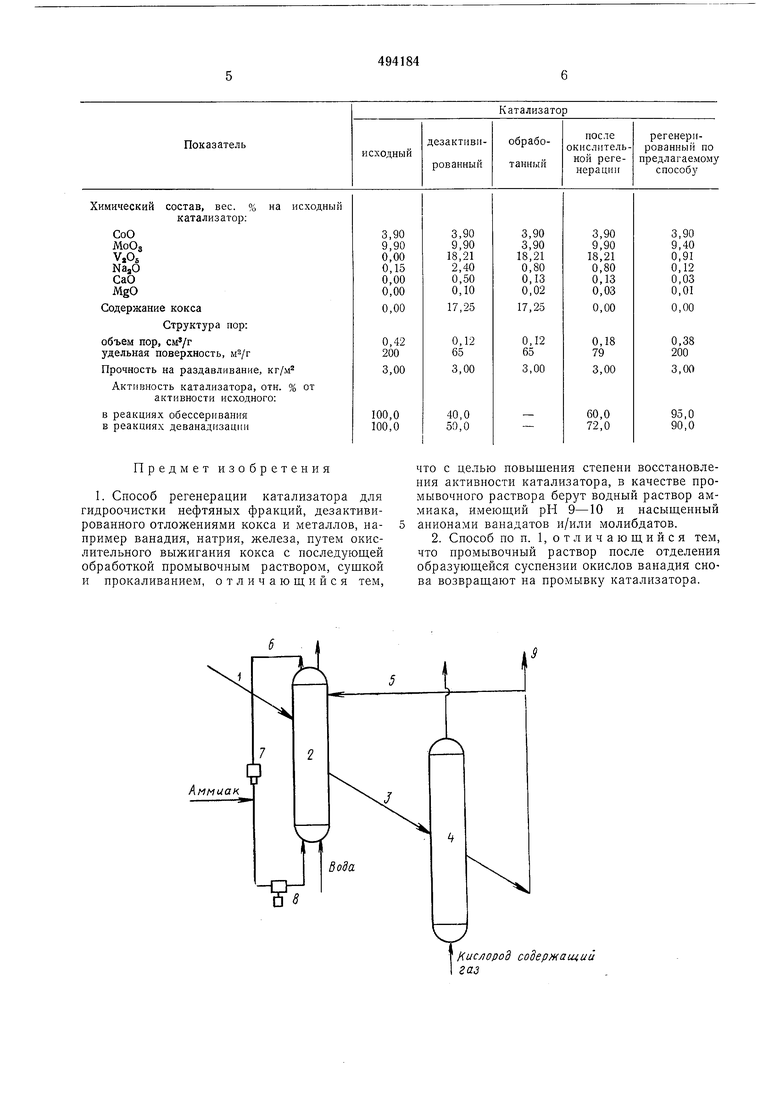

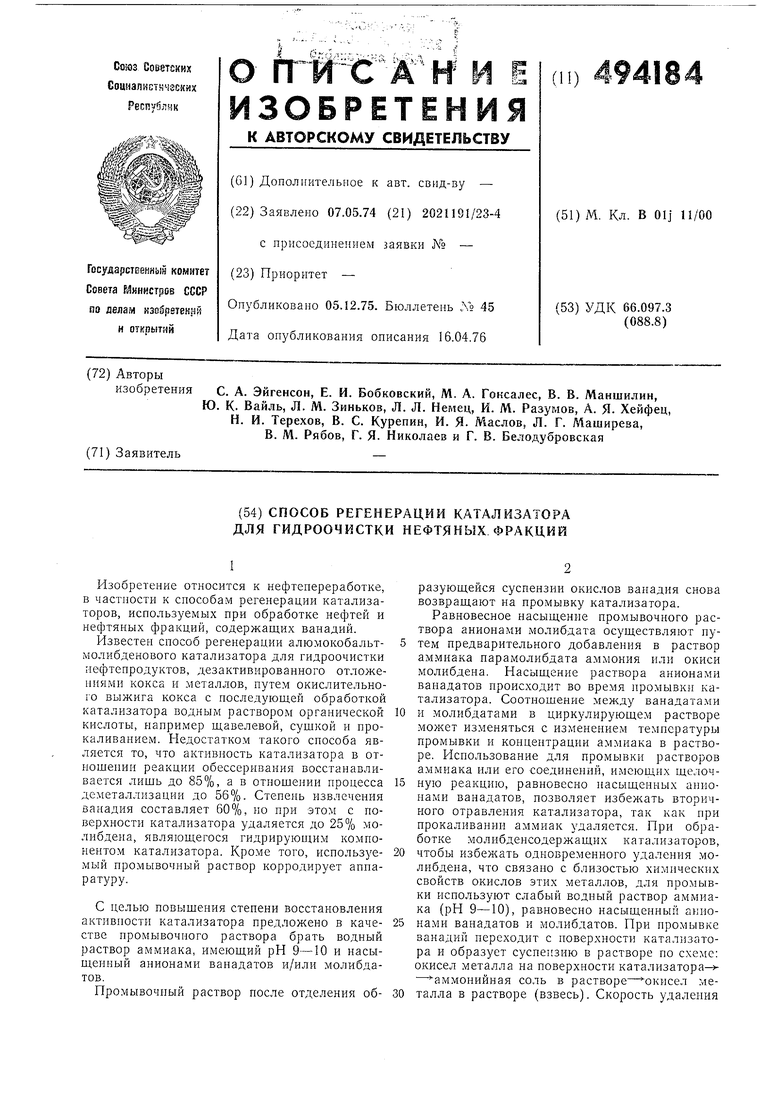

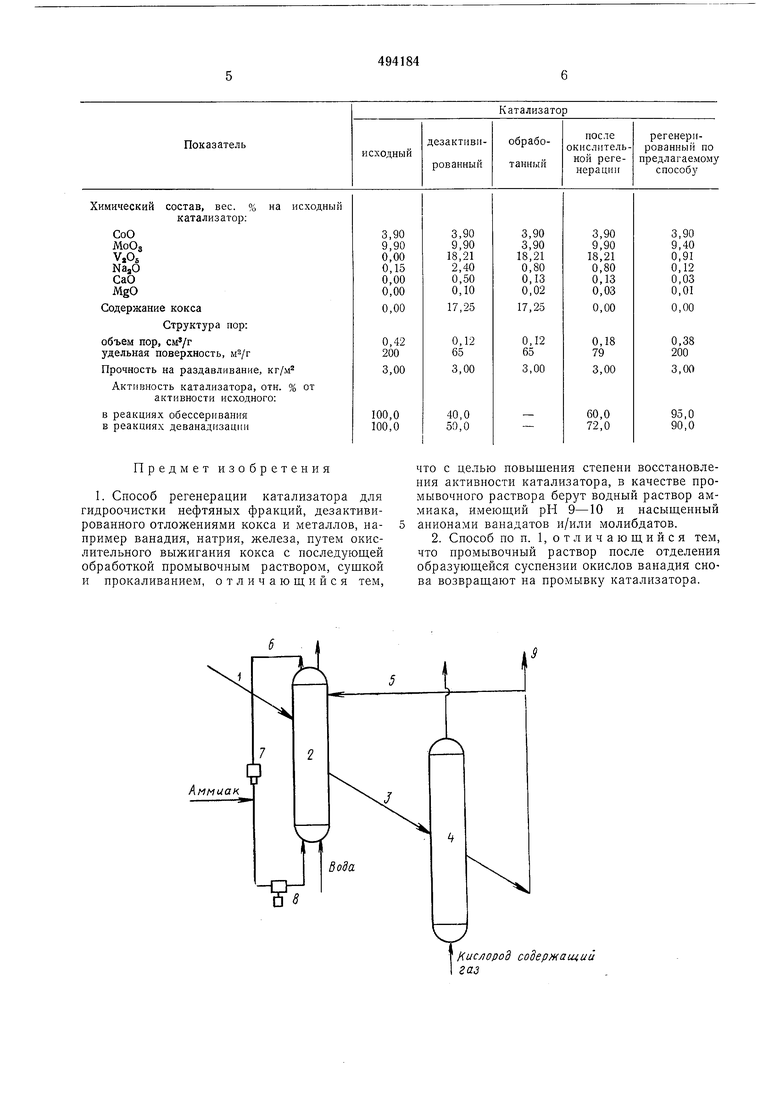

ванадия значительно выше скорости удаления молибдена, что позволяет подобрать такие условия обработки, при которых взвесь будет в основном состоять из нятиокиси ванадия. Состав промывочной жидкости остается постоянным и используется многократно. Предлагаемый способ осуществляют следующим образом. Отработанный катализатор, содержащий большое количество тяжелых металлов и минеральных солей, предварительно промывают водой. При этом удаляется натрий и в основном предотвращается последующее образование ванадата натрия. Затем катализатор высушивают и подвергают окислительной регенерации для удаления кокса, после чего регенерированный катализатор промывают раствором аммиака, равновесно насыщенным анионами ванадатов, при комнатной температуре в течение 0,1 -10 час. Отработанный промывочный раствор отфильтровывают от взвеси, состоящей не менее чем на 95% из VzO. Фильтрат подпитывают аммиаком и направляют на рециркуляцию. При этом кратность циркуляции доходит до 20-50, степень удаления ванадия до 90-95%. Затем катализатор сушат при 50-100°С и кальцинируют в течение 1 - 10 час нри 300-600°С. Суммарное время регенерации 5-100 час. Пример. На чертеже представлена принципиальная технологическая схема осуществления сиособа регенерации катализатора. Порцию дезактивированного катализатора периодически или непрерывно выводят из реактора и по линии 1 направляют в промывочную емкость 2, где закоксованный катализатор или адсорбент в двухфазном слое при атмосферном давлении и температуре 20-40°С обрабатывают водой в течеиие 0,1 -10 час с целью удалеиия катионов щелочных и щелочноземельных металлов. Затем катализатор или адсорбент по лииии 3 переводят в аппарат 4, где его предварительно высушивают. Далее удаляют коксовые отложения окислительным выжигом при 300-700°С, концентрации кислорода в регенерирующем газе 0,1- 21,0 об. % и скорости подачи регенерирующего газа 0,1 -1,0 м/сек. Катализатор или адсорбент, свободный от коксовых отложений, по линии 5 возвращают в емкость 2 (деметаллизатор), в которой его обрабатывают циркулирующим водным раствором аммиака (0,5- 5,0%), равновесно насыщенным анионами ванадатов и молибдатов, при 20-40°С в течение 0,1-10 час. Обработку можно проводить как в стационарном, так и псевдоожиженном и движущихся слоях. Пинейная скорость жидкой фазы 0,01- 1,0 м/сек. Образующаяся взвесь, состоящая главным образом из пятиокиси ванадия, увлекается иотоком циркулирующей промывочной жидкости но липни 6 и попадает в фильтр 7. Фильтрат насосом 8 возвращают иод распределительную рещетку емкости 2. После деметаллнзации катализатор или адсорбент по линии 3 подают в аппарат 4, где высущивают, а затем кальцинируют при 300-700°С в течение 0,1 -10 час в токе воздуха при скорости подачи последнего 0,01 -1,0 м/сек и по линии 9 возвращают в реактор. Регенерация катализатора или адсорбента, проводимая по описанной выше схеме, позволяет в значительной мере сократить расход свежего катализатора и адсорбента при постоянстве выхода и качества продуктов и получить в виде побочного продукта дефицитный ванадий. Ниже приведены условия регенерации мелкосферического алюмокобальтмолибденового катализатора (d 1 мм), дезактивированного при гидроочистке ромашкинского мазута (содержание серы 2,4 вес. %, ванадия 130 г/т, коксуемость 10 вес. %). 1. Промывка водой: температура 20°С, линейная скорость подачи жидкости 0,03 м/сек, время промывки 30 мин, давление 1 атм. П. Окислительная регенерация: температура 500°С, концентрация кислорода в регенерирующем газе 2,0 об. %, линейная скорость подачи регенерирующего газа 0,5 м/сек, время регенерации 5 час, давление 1 атм. III. Деванадизация: температура 20°С, давление 1 атм, концентрация аммиака в промывочном растворе 1,0 вес. %; молибдена 0,5 вес. %, ванадия 0,15 вес. %, линейная скорость подачи раствора 0,03 м/сек, время обработки 24 час, состав (в вес. %) шлама фильтре: МоОз 2,8; V2O5 96; РеаОз 1,2. IV. Кальцинирование: температура 500°С, линейная скорость подачи воздуха 0,5 м/сек, время операции 4 час, давление 1 атм. Результаты регенерации приведены в таблице. Как видио из таблицы, активность катализатора, регенерированного по предлагаемому способу, снижается в отношении реакций обессеривания на 5%, а в отношении реакций деванадизации на 10%, в то время как по известному способу на 15 и 44% соответственно. Регенерация катализатора по предлагаемому способу позволяет в четыре раза увеличить срок его службы.

Предмет изобретения

1. Способ регенерации катализатора для гидроочистки нефтяных фракций, дезактивированного отложениями кокса и металлов, например ванадия, натрия, железа, иутем окислительного выжигания кокса с последующей обработкой промывочным раствором, сушкой и прокаливанием, отличающийся тем,

что с целью повыщения степени восстановления активности катализатора, в качестве промывочного раствора берут водный раствор аммиака, имеющий рН 9-10 и насыщенный анионами ванадатов и/или молибдатов.

2. Способ по п. 1, отличающийся тем, что промывочный раствор после отделения образующейся суспензии окислов ванадия снова возвращают на промывку катализатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Регенерированный катализатор гидроочистки | 2016 |

|

RU2622037C1 |

| РЕГЕНЕРИРОВАННЫЙ КАТАЛИЗАТОР ГИДРООЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ, СПОСОБ РЕГЕНЕРАЦИИ ДЕЗАКТИВИРОВАННОГО КАТАЛИЗАТОРА И ПРОЦЕСС ГИДРООЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2012 |

|

RU2484896C1 |

| Способ гидроочистки дизельного топлива | 2016 |

|

RU2622040C1 |

| Способ регенерации родийсодержащего катализатора деалкилирования алкилбензолов | 1979 |

|

SU910184A1 |

| Способ регенерации дезактивированного катализатора гидроочистки | 2018 |

|

RU2674157C1 |

| Способ получения гидроочищенного дизельного топлива | 2018 |

|

RU2673480C1 |

| Регенерированный катализатор гидроочистки | 2018 |

|

RU2674156C1 |

| Способ переработки углеводородного сырья | 1973 |

|

SU508165A3 |

| Способ регенерации дезактивированного катализатора гидроочистки | 2016 |

|

RU2627498C1 |

| Способ получения непредельных алифатических динитрилов | 1971 |

|

SU475765A3 |

Аммиак

Авторы

Даты

1975-12-05—Публикация

1974-05-07—Подача