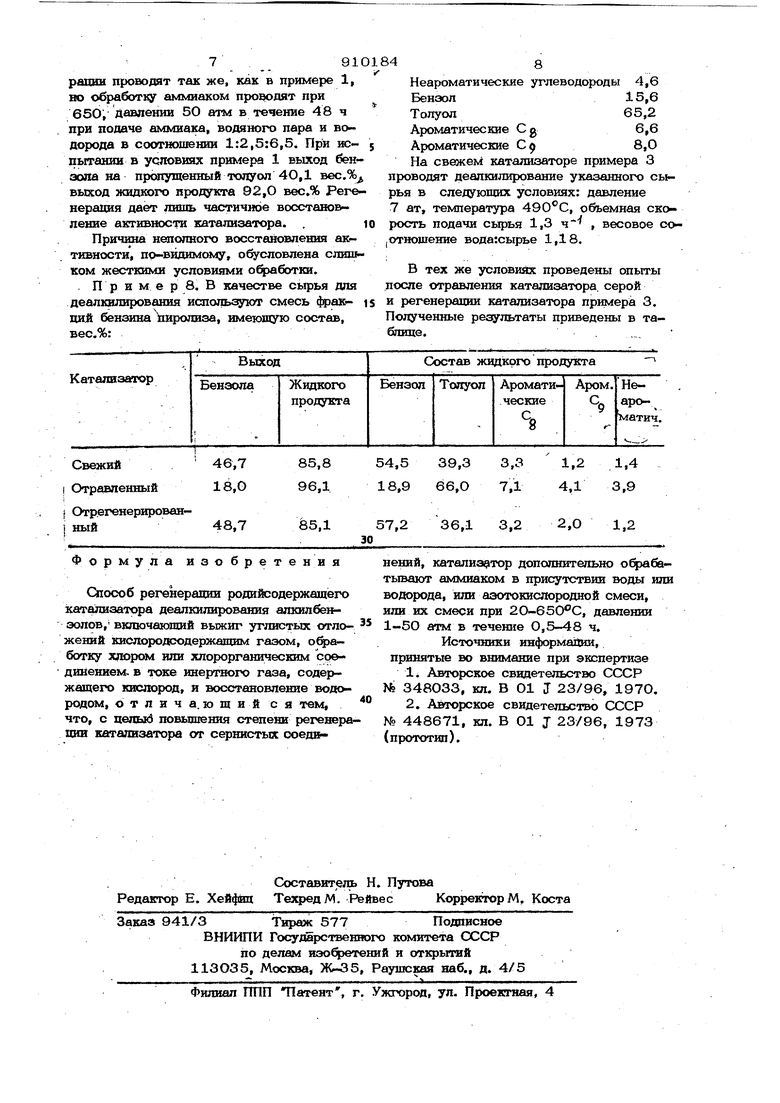

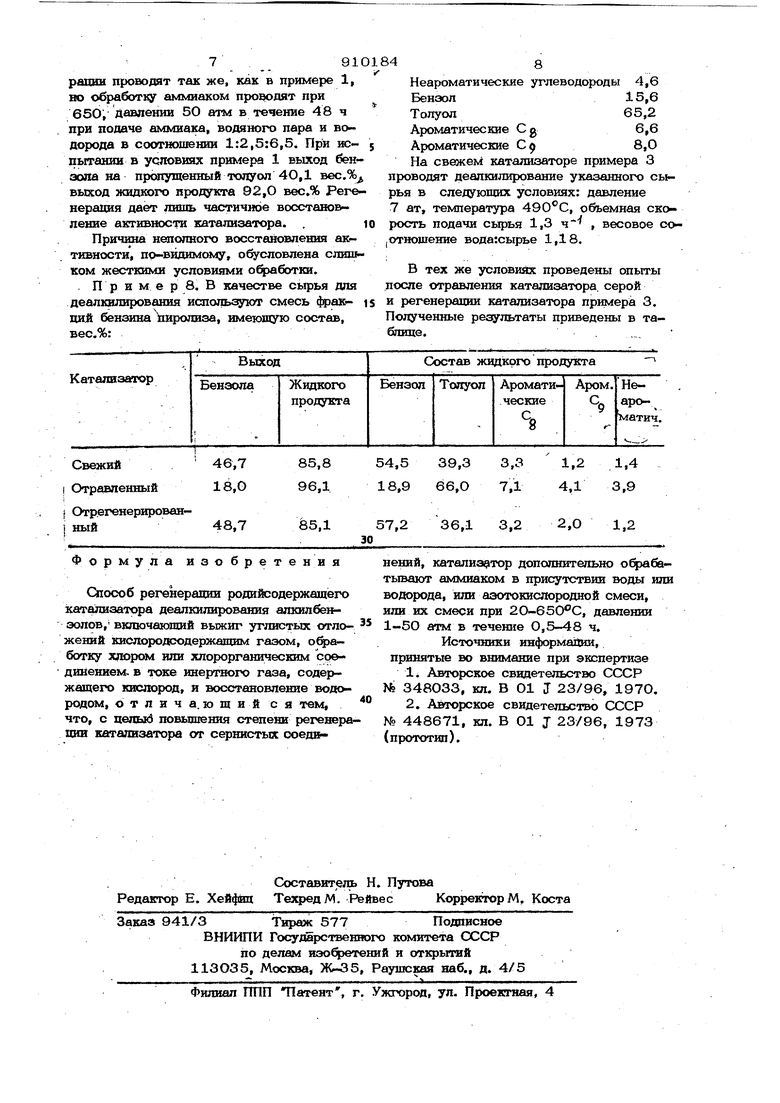

(54) СПОСОБ РЕГЕНЕРАЦИИ РОДИЙСОДЕРЖАЩЕГО КАТАЛИЗАТОРА ДЕАЛКИЛИРОВАНИЯ : Иэофетение относится к способам регенерации катализаторов для деалкилирования, в частности родийсодёржащих ка тализаторов для деалкилкрования алкилбензолов. Известен способ регенерадии алюмородиевого катализатора путем продувки его водо родом или смесью водорода и водяного пара при 300-550 и давлении до 2О При таком способе регенерации акгги кость катализатора восстанавливается: лишь в том случае, если длительность реакционного периода не правьпиает ЮО120 ч. Восстановить активность не удается, если процесс деалкилирования ведется в жестких условиях (выше 480 ). Наиболее близким к изобретению является способ регенерации родийсодержйщего катализатора путем офаботки его азотокислородной или паровоздушной смесью с целью выжига кокса и последующего хлорирования при 4ОО-6ОО° азотнокислородной смесью, содержащей 0,О1-0,2 г/л хлора или хлорорганического соединения. АЛКИЛБЕНЗОЛОВ восстановления катализатора в токе водорода при температуре 45О-55О ,офабот- ки водяным паром при температуре 4ОО- 5ОО° . Затем катаотзатор иолопоьзуют в процессе 2. Активность регенерируемых катализаторов повыщается, если на стадии хлорян рования хлоре одержащая газовая смесь сЬдержит дсшолнительно окись углерода в количестве 5-15 об.% или пары BOZCJ в количестве О,ОО2-О,1 г/л. Однако регенерация роди1Ьодержа11шх катализаторов с помощью выжига кокса д хлорирования эффективна лишь в том случае, если они не подвергались отравлению серой. Сера является сильнейшим ядом для катализаторов деалкилирования. Недостатком этого способа регенерации $шляется неполная регенерация катализатора от сернистых соединений. Цель иэофетения - повышение степени регенерации катализатора от сернистых соединений. 9 Цепь достигается тем, что в способе регенерашси родийоодержащего катализатора деалкшгарования алкипбенэопов, включающем выжиг упшстых отложений кислородоодержащим газом, обработку хлором или хлорорганическим соединением в токе инертного газа, содержащего квслсфод, восстановление водородом, ка талиаатор дополнительно офабатывают аммиаком в присутствии воды или водорода, или аэотокислородной смеси, или их смесипри 2О-650РС, давлении 1:|50 атм в течение О,5-48 ч. Дополнительную офаботку проводят на любом из этапов регенерации: до выж га углистых отложений, после выжига уг лвстых отложений, после хлорирования катализатора. Дотюлнительную офаботку катализатора проводят в газовой или жидкой фазе. По данному способу регенерируют родийсодержащие катализаторы деалкилирования алкилбензолов с водяным паром и каталиЗаторы деалкилирования ;с водородом. Согласно изофетению, офаботка катализатора аммиаком совместно с указанными компонентами более эффективна, чем одним аммиаком. В то же время концент рация аммиака в смеси может меняться в очень широких пределах от 0,01 до 95 об.%. Вместо аммиака можно применять некоторые его соедЕшення, офазукяцие аммиак при разложении, такие, как хлористый аммоний, алкиламины, эта юламины, гидроксиламин или его соляшокислую саль. При использовании хлорсодержащих соединений аммиака сшерацию обессеривания ка тализатора можно совмещать с его хлорированием. После окончания регенерации катализатор перед использованием восстанавливают в токе водорода. Данный способ регенераши увеличивает срок служил родийсодержащего катализатора по крайней мере в 3-5 раз, воестанавливает активность катализатора, от равпенного сернистъхми соединениями, до первоначальной. Кромё того, при использованни данноjTO способа регенерации может бьтть кс.« ключена стадия очистки сырья от сернистых соединений. П р и м е р 1. Регенерашпй подверх ают катализатор снизишпий свою актив ность за 2бОО ч работы в процессе деалкилирования толуола с водяным паром. Толуол, использованный в работе, содер44жит 4-1СГ5% серусодержащюс соединений в пересчете на серу. Состав катализатора, вес.%: родий 0,6; медь 0,3; калий 2,5. окись алкалиния остальное, Процесс осуществляют при следующих условиях: давление 7 атм .у объемная скорость подачи толуола 1,3 ч-; мольное соотнощение вода/толуол 6. В начальный период работы (24 ч) при 480° выход бензола на пропущенный толуол составляет 53,9 вес.%, выход жидкого продукта (бензольно-толуольной смеси) 87,5 вес.%. После проведения испытаний выход бензола при той же температуре снизился до 19 вес.% при выходе жидкого продукта 94,5 вес.%. Катализатор по результатам анализа содержит 5,2 вес.% углистых отложений (кокс) и 0,08 вес.% серы. 6О см катализатора офаба- ьшают при 550® и давлении ЗО атм смесью аммиака, водяного пара и водорода в соот HcmieHHH 1:2,5:6,5. Для этого через 60 мл катализатора прсядускают аммиачную,воду, содержащую 28% аммиака, со скоростью 20 мл/ч и 50, мл/ч водорода. Длительность офаботки 24 ч. Затем катализатор подвергают окислительной регенерации с целью выжига кокса. Регенерацию проводят при поБьпиении температуры от 20О до 500 в токе азотокислородной смеси (технический азот), содержащий 1 об.% кислорода; , объемная скорость подачи смеси 1000ч. Затем катализатор подвергают хлорированию прн 550 в токе технического аэота, содержащего, об .%: хлор Ij водяной пар 2,0. Объемная скорость подачи Г(аза 200 . Перед испытанием катализатор восстанавливают при 50О в токе водорода, подаваемого с объемной скоростью 5ОО ч. Катализатор содержт О,015% серы. При деметяяировашш толуола с водяным паром в въш1еуказаннъ х условиях на регенерированном катализаторе выход бензола на пропущенный толуол составля® 53,5 вес.% при выходе жидкого про- дукта 87,6 вес.%. Катализатор пракгически полностью отрегенерировался. П р и м е р 2. 60 см отработанного катализатора из примера 1 регенерирукуг в условиях примера 1, но искпк чают операцию обессеривания катализатора. При деметипированни толуола-с водяным паром в условиях примера 1 въссод бензола 21,5 вес.%; выход жидкого продукта 94,0 вес.% Катализатор не отрегенерировался. При обработке отравленног серой катализатора в токе водорода при 550 и давлении 30 атм в течение 24ч содержание серы в катализаторе снижает ся с О,О8 лишь до 0,065 вес.%. Примерз. Катализатор, содержащий, вес.%: ро;щй 0,6; железо. 2,0: калий 1,5: окись алюминия остальное, состарен в процессе деметшшрования толуола с водяным паром. Вода, использованная для деалкилирования, содержит 7,5-10 вес.% серной кислоты. Условия деалкилирования: температура 520, объемная скорость подачи толуола 2,7 ч- , мольное соотношение &ода: толуол 3; длительность работы на серусо. держащем сырье 24 ч. Выход бензола на пропущенный толуол до осернения 61,2 вес.%; выход жидкого продукта 84,0%. Выход бензола после отравления катализатора серой 17,3 вес.%, выход жидкого продукта 95,0 вес.% . Содержание серы в катализаторе составляет 0,1 вес.%. Катализатор в количестве 60 см подвергают окислительной регене рации в токе технического азота (1 об.% 02) при температуре . Затем через слой катализатора при комнатной температуре (20С) и атмосферном давлении. в течение 3 ч пропускают 10ОО мл аммиачной воды, содержащей 5% аммиака. Затем через катализатор пропускают технический азот (1 об.% О температуру повьш1ают до 50О и хлорируют катализатор, добавляя в азот 2 об.% влаги и 1 об.% хлора. Объемная скорость подачи газовой смеси 200 ч . Длительность хлорирования 4 ч. Содержа ние серы в регенерированном катализаторе О,01 вес.%. Катализатор восстанавливают водородом при 500 и затем испытьшают в тех же условиях, что и свежий катализатор на очищенном от серы сырье. Выход бензола на пропущенный толуол 62 вес.% при выходе жидкого npo дукта 84,6 вес.%. 1 - Пример 4. Катализатор, полученный по примеру 3, отравленный серой; регенерируют в тех же условиях, что в примере 3, за исключением процедуры обессеривания, которую проводят следук щим офазом. Через 60 мл катализатора в течение ЗО мин пропускают 12ОО мл 0,01 % водного раствора аммиака. Оста точное количество серы 0,025 вес.%. Пр испытании в условиях примера 3 выход бензола составляет 40,4 вес.% при выходе жидкого продукта 92,3 вес.%. П р И м е р 5. 30 СМ /3 катализатора, содержащий 0,3 вес.% родия и 0,3 вес.% платины на активной окисн алюминия, испытывают в реакции гщфодеметилирования толуола при атмосферном давлении, температуре 51 О, ой емной скорости подачи толуола 2,5 мольном соотношении водород: толуол 4. В условиях опыта катализатор осерняют толуолом, содержащим 2-1О вес.% серы в виде тиофена. Длительность опыта 8 ч . Выход бензола на пропущенный толуол до осернения составляет 67 вес.%, после осернения 21 вес.%. Выход жидкого продукта соответственно равны - 84,1 вес.% 94 вес.%. Содержание серы В катализаторе составляет 0,08 вес.%. После выжига углекислых отложений при 500 азотокислородной смесью (1 вес.% О) катализатор хлорируют в условиях примера 1, а затем обрабатьгоают парогазовой смесью, состоящей из паров воды, аммиака и воздуха при объемном соотношении аммиак:водяной пар:воздух 1:2,4:11 в течение Ю ч. Объемная скорость подачи парогазовой смеси 9ОО ч, темперг тура офаботки , давление 7 атм. Далее катализатор восстанавливают в токе водорода при 50О° и исяьггьгоают в реакции гидродеметилирования толуола в тех же условиях, что и свежий катализатор. Выход бензола составляет 66,2 вес.% выход жидкого продукта 84,3 вес.%. П р и м е р 6. Образец катализатора, отравленного серой согласно примеру 5, регенерируют в тех же условиях, :что в-примере 5, за исключением стадии обессеривання, которую осуществл5пот поопусканием при 150 одного сухого аммиака, подаваемого при 7 атм, с объемной скоростью 900 в течение 1О ч. При испъггании катализатора в процессе гищюдеметилирования толуола в условиях примера 5 выход бензола составляет ЗО вес.%, въосод жидкого продукта 94,0 вес.%. Обработка катализатора одним аммиаком дает относительно слабъ1й эффект рет нерашш. Такой же образец катализатора, отравленного серой, офабатъгоают 1О ч газовой смесью, содержащей аммиак и водяной пар в соотношении 6,95:О,О5 при 150, давлении 7 атм. Затем катализатор ж:пытывак т в реакции Г идродетеметшшровання толуола в условиях примера 5. Выход бевзояа на пропущенный толуол 56,1 вес.%, выход жидкого продукта 87,8 вес.%. П р и м е р 7. Регенерируют катализатор, полученный по примеру 1. Все one911. рапии проводят так же, как в примере во обработку аммиаком проводят при 650, давлении 50 атм в течение 48 ч при подаче аммиака, водяного пара и во дорода в соотношении 1:2,5:6,5. При испыгании в условиях примера 1 выход бенэопа на прсотущенный толуол 4О,1 вес.% выход жидкого продукта 92,О вес,% Реге нерация дает лишь частичное восстанов ление активности катализатора. . Причина неполного восстановления активности, по-видимому, о словлена слишком жесткими условиями обработки. . П р и м е р 8. В качестве сырья для деалкнлирования используют смесь акций бензина пиролиза, имеющую состав, вес.%: 4 Неароматические углеводороды 4,6 Бензол15,6 Толуол65,2 Ароматические Cg Ароматические ,0 На свежем катализаторе примера 3 проводят деалкилирование указанного сырья в следующих условиях: давление 7 ат, температура , объемная скорость подачи сырья 1,3 , весовое со,отношение водагсырье 1,18. В тех же условиях проведены опыты после отравления катализатора, серой и регенерации катализатора примера 3. Полученные результаты приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регенерации родийсодержащего катализатора | 1973 |

|

SU448671A1 |

| Способ регенерации радийсодержащего катализатора для деалкилирования алкилбензолов | 1976 |

|

SU627849A1 |

| Способ регенерации родийсодержащего катализатора | 1970 |

|

SU348033A1 |

| Катализатор для деалкилирования алкилбензолов с водяным паром | 1978 |

|

SU877836A1 |

| Способ получения ароматических углеводородов | 1971 |

|

SU409501A1 |

| Катализатор для деалкилирования алкилбензолов | 1976 |

|

SU858911A1 |

| Способ получения бензола | 1979 |

|

SU992502A1 |

| Способ получения ароматических углеводородов | 1975 |

|

SU726073A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗОЛА | 1973 |

|

SU386564A1 |

| СПОСОБ РЕГЕНЕРАЦИИ КАТАЛИЗАТОРОВ РИФОРМИНГА НА ОКСИДЕ АЛЮМИНИЯ ИЛИ НА СУЛЬФИРОВАННОМ ОКСИДЕ АЛЮМИНИЯ | 1999 |

|

RU2157728C1 |

Отрегенерированный48,785,1 Формула изобретения Отособ регенера1ши родийсодержащего катализатора деалкилирования алкилбе эолов, включающий выжиг углистых отложений кислородсодержащим газом, обработку хлором или хлорорганическим срединением. в токе инертного газа, содержащего кисоюрод, и восстановление водородом, отлича. ющий с я тем, что, с целыб повышения степени регенера шш катализатора от сернистых ооедй57,2 36,1 3,22,0 1,2 нений, катализатор дополнительно офабатьшают аммиаком в присутствии воды или водорода, или ааотокислородной смеси, или их смеси при 2О-650 С, давлении 1-5О атм в течение 0,5-48 ч. Источники информазДии, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 348033, кл. В 01 J 23/96, 1970. 2.Авторское свидетельство СССР № 448671, кл. В О1 J 23/96, 1973 (прототип).

Авторы

Даты

1982-03-07—Публикация

1979-06-15—Подача