По современным воззрениям степень размягчения или вязкость угля в пластическом состоянии является одним из параметров, характеризующих коксовые угли.

Существующие способы для определения степени размягчения дают или только качественную характеристику явления (способ Foxwell-Fuel, 3, 1924) или же, давая числовую характеристику, имеют недостаток в отсутствии общеприложимости для спекающихся углей всех типов (методы flgde-Brennst-Chemie, 5,86, 1929; Baum Heuser-QlLickauf, 1931, S. 432; Pieters, Kooprnaus и Howers-Fuel, 13, 82, 1934; Сапожникова- Химия твердого топлива, 1935 г., вып. 1. стр. 34), будучи пригодными только для жидкоплавких углей или же, наоборот, только для углей с умеренной степенью размягчения. Кроме того, некоторые из указанных методов требуют довольно сложной обстановки при продолжительности опыта приблизительно от 1-2 часов.

Предлагаемый метод является приложймым для спекающихся углей всех типов и дает возможность в течение короткого времени (10-15 минут) получить числовую характеристику степени пластичности угля при определенных (стандартных) условиях. Метод может быть использован в широкой практике по

оценке и характеристике спекающихся углей.

Малая продолжительность опыта, простота определения и несложность прибора допускают большую продуктивность при производстве определений и обусловливают их невысокую стоимость.

Получаемые числа пластичности имеют следующие значения: 1) они устанавливают градации в характере спекающихся углей, в связи с чем могут лечь в основу промышленной классификации их; 2) они могут служить одним из параметров коксующей способности углей, так как для углей или их смесей, доставляющих хороший кокс, числа эти лежат в определенных границах; 3) числа пластичности характеризуют изменение углей при окислении и устанавливают степень окисленности их, так как при окислении угля происходит снижение чисел пластичности в связи с тем, что при этом текучесть угольного расплава уменьшается и он становится менее однородным.

Предлагаемый способ определения пластичности каменных углей при их нагревании заключается в том, что поверх, помещаемой в печь пробы исследуемого угля в виде брикета насыпают песок,, подвергают во время нагревания проб/ и песок действию нагрузки и определяют пластичность -угля по количеству , связанного углем при его размягчении.

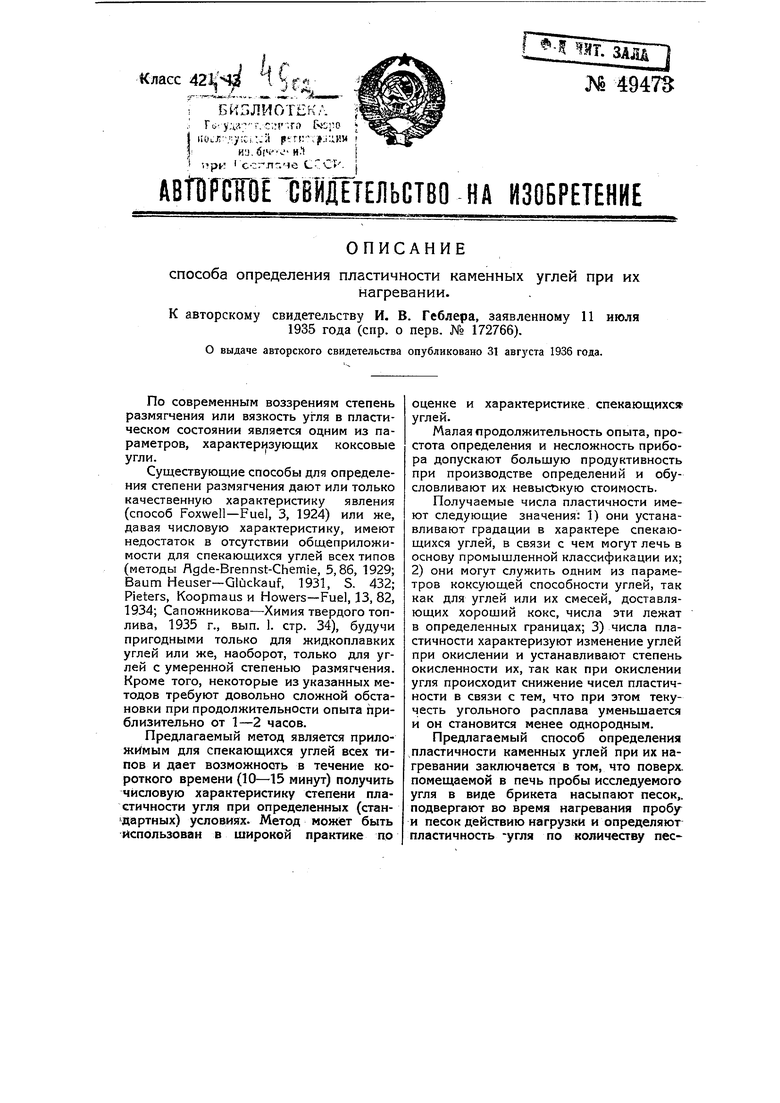

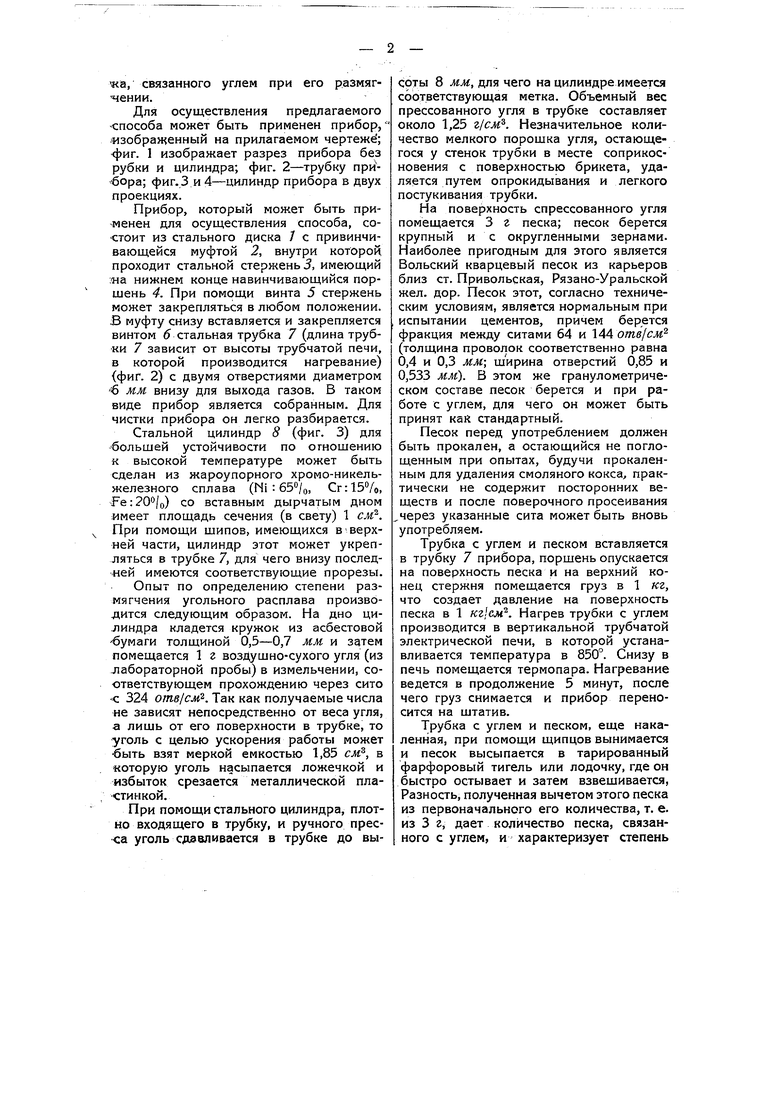

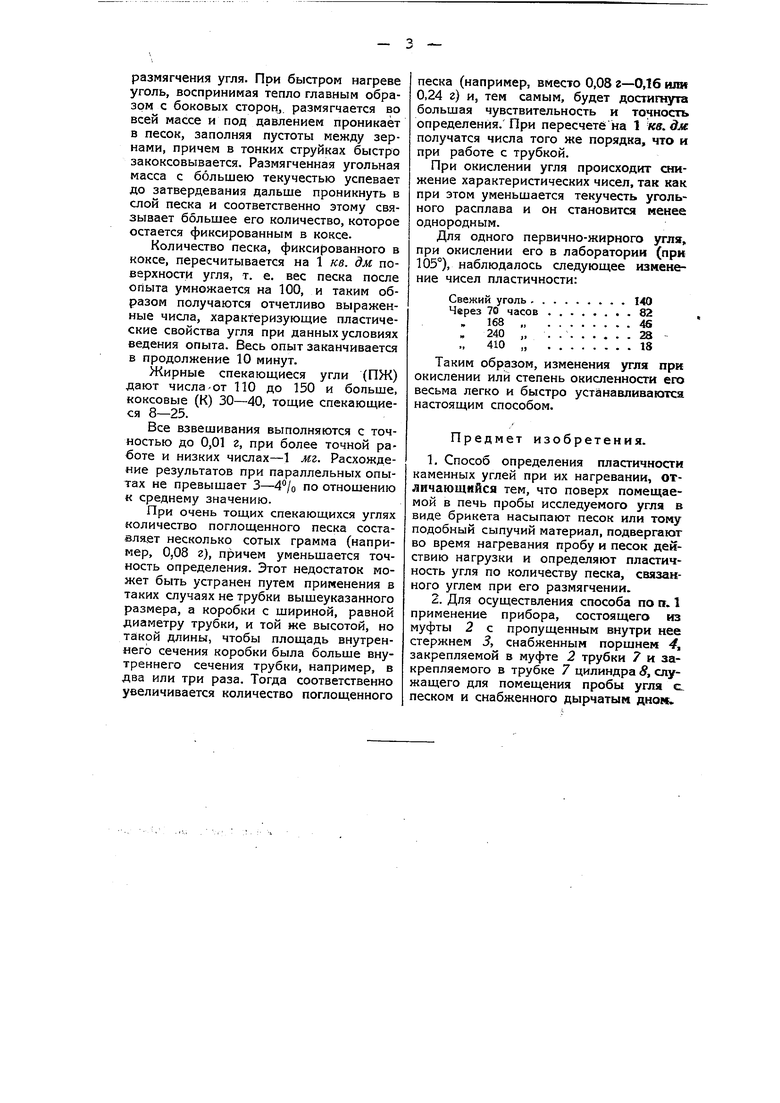

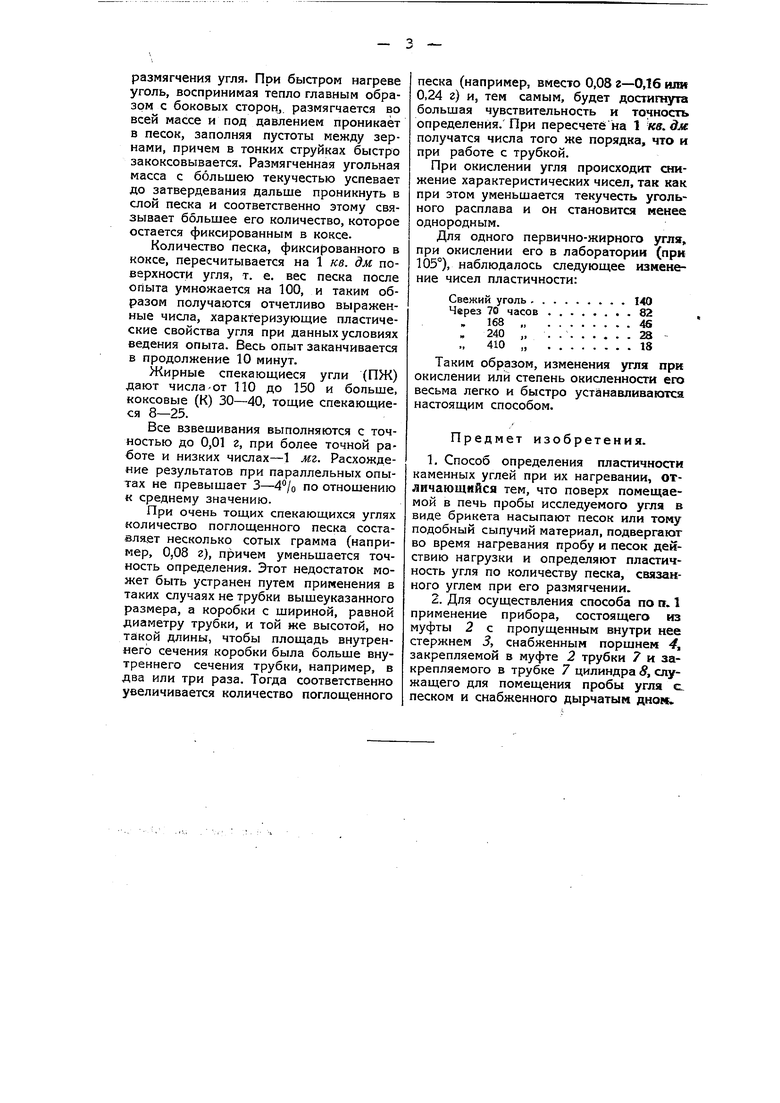

Для осуществления предлагаемого способа может быть применен прибор, изображенный на прилагаемом чертеже; фиг. 1 изображает разрез прибора без рубки и цилиндра; фиг. 2-трубку при бора; фиг.З и 4-цилиндр прибора в двух проекциях.

Прибор, который может быть при-менен для осуществления способа, состоит из стального диска 7 с привинчивающейся муфтой 2, внутри которой проходит стальной стержень 3, имеющий ;«а нижнем конце навинчивающийся поршень 4. При помощи винта 5 стержень может закрепляться в любом положении. В муфту снизу вставляется и закрепляется винтом б стальная трубка 7 (длина трубки 7 зависит от высоты трубчатой печи, в которой производится нагревание) (фиг. 2) с двумя отверстиями диаметром 6 мм внизу для выхода газов. В таком виде прибор является собранным. Для чистки прибора он легко разбирается.

Стальной цилиндр 8 (фиг. 3) для большей устойчивости по отношению к высокой температуре может быть сделан из жароупорного хромо-никельжелезного сплава (Ni : , Cr:15Vo, Fe: ) со вставным дырчатым дном «меет площадь сечения (в свету) 1 см. При помощи шипов, имеющихся в-верхней части, цилиндр этот может укрепляться в трубке 7, для чего внизу последней имеются соответствующие прорезы.

Опыт по определению степени размягчения угольного расплава производится следующим образом. На дно цилиндра кладется кружок из асбестовой бумаги толщиной 0,5-0,7 мм и затем помещается 1 г возДушно-сухого угля (из лабораторной пробы) в измельчении, соответствующем прохождению через сито 324 отв/см. Так как получаемые числа не зависят непосредственно от веса угля, а лишь от его поверхности в трубке, то уголь с целью ускорения работы может быть взят меркой емкостью 1,85 см, в которую уголь насыпается ложечкой и избыток срезается металлической пластинкой.

При помощи стального цилиндра, плотно входящего в трубку, и ручного пресса уголь сдавливается в трубке до высоты 8 мм, для чего на цилиндре имеется соответствующая метка. Объемный вес прессованного угля в трубке составляет около 1,23 г/см. Незначительное количество мелкого порошка угля, остающегося у стенок трубки в месте соприкосновения с поверхностью брикета, удаляется путем опрокидывания и легкого постукивания трубки.

На поверхность спрессованного угля помещается 3 г песка; песок берется крупный и с округленными зернами. Наиболее пригодным для этого является Вольский кварцевый песок из карьеров близ ст. Привольская, Рязано-Уральской жел. дор. Песок этот, согласно техническим условиям, является нормальным при испытании цементов, причем берется фракция между ситами 64 и lAAome/CM (толщина проволок соответственно равна 0,4 и 0,3 ММ; ширина отверстий 0,85 и 0,533 мм}. В этом же гранулометрическом составе песок берется и при работе с углем, для чего он может быть принят как стандартный.

Песок перед употреблением должен быть прокален, а остающийся не поглощенным при опытах, будучи прокаленным для удаления смоляного кокса, практически не содержит посторонних веществ и после поверочного просеивания ,через указанные сита может быть вновь употребляем.

Трубка с углем и песком вставляется в трубку 7 прибора, поршень опускается на поверхность песка и на верхний конец стержня помещается груз в 1 кг, что создает давление на поверхность песка в 1 . Нагрев трубки с углем производится в вертикальной трубчатой электрической печи, в которой устанавливается температура в 850°. Снизу в печь помещается термопара. Нагревание ведется в продолжение 5 минут, после чего груз снимается и прибор переносится на штатив.

Трубка с углем и песком, еще накаленная, при помощи щипцов вынимается и песок высыпается в тарированный фарфоровый тигель или лодочку, где он быстро остывает и затем взвешивается, Разность, полученная вычетом этого песка из первоначального его количества, т. е. из 3 г, дает количество песка, связанного с углем, и характеризует степень

размягчения угля. При быстром нагреве уголь, воспринимая тепло главным образом с боковых cTopoHj. размягчается во всей массе и под давлением проникает в песок, заполняя пустоты между зернами, причем в тонких струйках быстро закоксовывается. Размягченная угольная масса с большею текучестью успевает до затвердевания дальше проникнуть в слой песка и соответственно этому связывает ббльшее его количество, которое остается фиксированным в коксе.

Количество песка, фиксированного в коксе, пересчитывается на 1 кв. дм поверхности угля, т. е. вес песка после опыта умножается на 100, и таким образом получаются отчетливо выраженные числа, характеризующие пластические свойства угля при данных условиях ведения опыта. Весь опыт заканчивается в продолжение 10 минут.

Жирные спекающиеся угли (ПЖ) дают числа - от ПО до 150 и больше, коксовые (К) 30-40, тощие спекающиеся 8-25.

Все взвешивания выполняются с точностью до 0,01 г, при более точной работе и низких числах-1 мг. Расхождение результатов при параллельных опытах не превышает по отношению к среднему значению.

При очень тощих спекающихся углях количество поглощенного песка составля4ет несколько сотых грамма (например, 0,08 2), причем уменьшается точность определения. Этот недостаток может быть устранен путем применения в таких случаях не трубки вышеуказанного размера, а коробки с шириной, равной диаметру трубки, и той же высотой, но такой длины, чтобы площадь внутреннего сечения коробки была больше внутреннего сечения трубки, например, в два или три раза. Тогда соответственно увеличивается количество поглощенного

песка (например, вместо 0,08 г-0,16 или 0,24 г) и, тем самым, будет достигнута большая чувствительность и точность определения. При пересчете на 1 кв. дм получатся числа того же порядка, что и при работе с трубкой.

При окислении угля происходит снижение характеристических чисел, так как при этом уменьшается текучесть угольного расплава и он становится менее однородным.

Для одного первично-жирного угля„ при окислении его в лаборатории (при 105°), наблюдалось следующее изменение чисел пластичности:

Свежий уголь140

Через 70 часов . 82

168 ,, 46

„ 240 ,, .28 18

410

Таким образом, изменения угля при окислении или степень окисленносги его весьма легко и быстро устанавливаются настоящим способом.

Предмет изобретения.

1, Способ определения пластичности каменных углей при их нагревании, отличающийся тем, что поверх помещаемой в печь пробы исследуемого угля в виде брикета насыпают песок или тому подобный сыпучий материал, подвергают во время нагревания пробу и песок действию нагрузки и определяют пластичность угля по количеству песка, связанного углем при его размягчении.

2. Для осуществления способа по п 1 применение прибора, состоящего из муфты 2 с пропущенным внутри нее стержнем 3, снабженным поршнем 4, закрепляемой в муфте 2 трубки 7 и закрепляемого в трубке 7 цилиндра 8, служащего для помещения пробы угля с песком и снабженного дырчатым днон.

Оэиго 1

ССЗиг-, S

| название | год | авторы | номер документа |

|---|---|---|---|

| НЕПРЕРЫВНЫЙ СПОСОБ ПОЛУЧЕНИЯ ФОРМОВАННОГО МЕТАЛЛУРГИЧЕСКОГО КОКСА | 1968 |

|

SU218808A1 |

| Способ приготовления углеродсодержащих сырьевых брикетов | 1990 |

|

SU1834899A3 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНОГО БРИКЕТА | 2024 |

|

RU2841337C1 |

| СПОСОБ ПОДГОТОВКИ К КОКСОВАНИЮ ЧАСТИЧНО БРИКЕТИРОВАННОЙ ШИХТЫ | 2007 |

|

RU2348680C1 |

| Способ определения спекаемости углей и угольных шихт | 1984 |

|

SU1326602A1 |

| Способ подготовки шихты для выплавки кремния | 1989 |

|

SU1666443A1 |

| Способ переработки железоцинксодержащих отходов металлургического производства | 2023 |

|

RU2824978C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЖЕЛЕЗА ИЗ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1996 |

|

RU2147617C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ СКЛОННОСТИ ИСКОПАЕМЫХ УГЛЕЙ К САМОВОЗГОРАНИЮ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2509212C1 |

| Способ введения углеводородной добавки в поток угольной шихты | 1989 |

|

SU1759856A1 |

-€3

Авторы

Даты

1936-08-31—Публикация

1935-07-11—Подача