(54) СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГИДРООЧИСТКИ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ | 1970 |

|

SU428615A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОПИОНИТРИЛА | 1968 |

|

SU217300A1 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ ИЗОМЕРИЗАЦИИ С*008-АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1991 |

|

RU2094419C1 |

| СИНТЕТИЧЕСКИЙ КРИСТАЛЛИЧЕСКИЙ АЛЮМОСИЛИКАТ КАК КОМПОНЕНТ КАТАЛИЗАТОРА ДЛЯ КАТАЛИТИЧЕСКИХ ПРЕВРАЩЕНИЙ УГЛЕВОДОРОДОВ | 1994 |

|

RU2083281C1 |

| Способ получения перрениевой кислоты | 1978 |

|

SU958323A1 |

| Способ получения корбоцепных полимеров | 1975 |

|

SU584013A1 |

| Способ получения -капролактама | 1970 |

|

SU482451A1 |

| Способ получения гомополимеров и сополимеров этилена | 1978 |

|

SU1082793A1 |

| Специфические по форме частицы катализатора для реакций конверсии углеводородов | 1983 |

|

SU1321460A1 |

| СПОСОБ АКТИВАЦИИ КАТАЛИЗАТОРА ГИДРООЧИСТКИ | 2004 |

|

RU2351634C2 |

Изобретение относится к разработке способов приготовления катализаторов на основе элементов VI и VIII групи периодической системы, их окислов или сульфидов для гидроочистки углеводородных фракций, получаемых из нефти или продуктов коксохимического производства.

Известны способы получения катализаторов для гидроочистки углеводородных фракций нутем нанесения элементов VI и/или VIII групп периодической системы, их окислов или сульфидов на носители на основе окиси алюминия или алюмосиликатов.

Однако при приготовлении катализаторов по известным способам исходят из активированных или модифицированных носителей, для получения которых требуется растворение, осаждение, сушка и прокаливание исходных компонентов, что связано с необходимостью использовать сложную аппаратуру и с большнм расходом химикатов.

В случае применения в качестве носителя более дешевого сырья - гидраргиллита, катализаторы из-за высокого содержания в носителе щелочных металлов имеют очень низкую кислотиость и недостаточно высокую активность. Кроме того, гидраргиллит плохо формуется, и катализаторы на его основе

имеют незначительную механическую прочность.

По предлагаемому способу для повышения активности катализатора и упрощенпя технологин его производства катализатор для гидроочистки углеводородных фракций рекомендуется готовить нанесением элементов VI и/или VIII групп периодической системы или их окислов или с) на носитель, состоящий преимущественно из х-окиси алюминия и приготовленный следующим образом.

Сырой глннозем (гидраргиллит), получаемый по способу Байера, активируют путем мехар1ического измельчения в струйной или вибрационной мельнице и тщательно смешивают с таким количеством сильнокислого или потенциально сильпокислого компонента, в частности рентгеноамфорного алюмосиликата, выпадающего при подкислении общего раствора соли алюминия и жидкого стекла, чтобы готовый носитель катализатора имел кислотность, определяемую по хемосорбции аммиака, О..8-10- г-экв. КНз/г, преимущественно 0,15-10- -0,5-10-4 г-SKB.NHs/r.

Активные компоненты наносят на носитель известными способами: либо путем пропитки сформованного в иити или щарики, высушенного п прокаленного при 250-600° С носителя растворами солей активных компонентов, либо путем предварительного смешения носителя и активных копонентов с последуюш,ими формованием, сушкой и кальцинированием. Для получения катализатора с желаемой кислотностью в качестве сильнокислых или потенциально сильнокислых комнонентов применяют гидроокись алюминия или рентгеноамфорный алюмосиликат в количестве 1 - 50 вес. %, преимущественно 2-20 вес. % от веса носителя.

Кальцинирование проводят при 250--600 С, преимущественно при 300-500С, при которой образуется максимальная поверхность катализатора.

Преимущество предлагаемого способа нриготовления катализатора перед известными состоит в том, что:

механическое активирование гидраргиллита путем измельчения в струйной или вибрационной мельнице способствует легкой формуемости посителя в нити или грапулы; Б результате добавления сильнокнслых илн потенциальносильнокислых компонентов нолучают катализаторы с повышенной кислотностью и повышенной активностью но сравнению с катализаторами, нанесенными на у-окись алюминия;

Катализаторы, получаемые по предлагаемому способу, более устойчивы к старению, чем известиые.

Для получения катализатора по предлагаемому способу в качестве вещества-носителя применяют механически активированный гндраргиллит (сырой глинозем,), тщательно перелмешанный с потенциально силыюкислым материалом.

В качестве нотеициально сильнокислого материала нримепяют, в частиости рентгеноамфорный алюмосиликат, получаемый следующим образом: смешивают 200 л раствора азотнокислого алюминия (95 г в 1 л) и 44 л азотной кислоты и разбавляют смесь дистиллированной водой до получеиия объема жидкости 300 л. К этому раствору при перемешивании добавляют 400 л раствора жидкого стекла ( 58 г Si02 в 1 л). При рП 8 и темнературе 50-55°С в результате добавления 220 л щелочного алюмината )1атрия из этого раствора вынадает в осадок рентгеноамфорный алюмосиликат. Во время осаждения непрерывно добавляют приблизительно 100 л воды. В заключение, выпавший в осадок продукт перемешивают в течение 2 ч, отжимают на рамном фильтро-прессе и промывают водой.

Анализ выпавплего в осадок продукта, % по массе:

Осадок при прокаливанин 78

Si02 в расчете на остаток нри

прокаливании19

Na2O в расчете на остаток при прокаливаиии0,05

Пример 1. Катализатор А. Псходные вещества:

Гидраргиллит (активироваиный,

остаток при прокаливании около 65% по массе), кг6

Алюмосиликат примерно с 20 вес. % S02, кг (остаток при прокаливании 75% по .массе)

Азотная икслота, кг0,3

Вода, кг1,4

Эти исходные вещества неремешивают 90 .мин в смесителе, зате:у1 отформовывают с номощью пресса в круглые стержни диаметром 2 .Л1,1, высуншвают и нрика;п вают 5 ч нри .

Анализ отформованных жгутов: Остаток нрн прокаливапии по

массе, % 98,7

Влагоемкость но объему, %65

Содержание Na20 по массе, % 0,2 Пасыппой вес, кг/л0,68

Пропитку отформовапных гранул нроизводят аммиачным раствором азотнокнслого никеля и окиси молибдена (VI) отстоявшегося раствора.

Рецепт пропитки на 1 кг катализатора:

М1(ХЮз)2-6П20, г332

МоОз (947о-пый), г302

Аммиачная вода, мл1300

Полученный катализатор имеет следующий состав, вес. %:

Никель2,7

Окись молибдена (VI)11,4

Окись кремния2-3

Остаток после прокаливания 98,6 Пример 2. Катализатор Б. Псходные материалы:

Гидраргиллит (активированный) (остаток при прокаливапии

ио массе), кг8

Алюмосиликат с 20% по массе SiOs (остаток при прокаливапии по

массе), кг1

Азотная кислота, л1,1

Вода, л1,5-2

Ni(N03)2-6n20, кг1,06

Эти исходные вещества перемешивают в смесителе в течеиие 90 мип, а затем на нрессе из них фор.муют круглые стержии диаметром 2-3 м.м, которые высушивают и затем 5 ч нрокаливают нри 500°С.

После этого носитель нропитывают аммиачным раствором окиси молибдена (VI) из отстоявшегося раствора.

Рецент пропитки на 1 кг катализатора: МоОз (94%-ный), кг1,9

Аммиачная вода, м.т1300

Пример 3. Катализатор В. Берут те же количества исходных веществ, что и в нримере 2, включая и аммиачный раствор окиси молибдена, перемешпвают в смесителе 60 мии, формуют в нити диаметром 3 мм, сушат и ирокаливают при 500°С в течение 5 ч.

Пример 4. Катализатор Г.

Получают ТНК же, как в примере 3, ио вместо азотнокислого никеля используют сульфат никеля. Смесь после перемешивания в смесителе формуют в цилиндрики диаметром 10 мм.

П р и м е р 5. Катализатор Д.

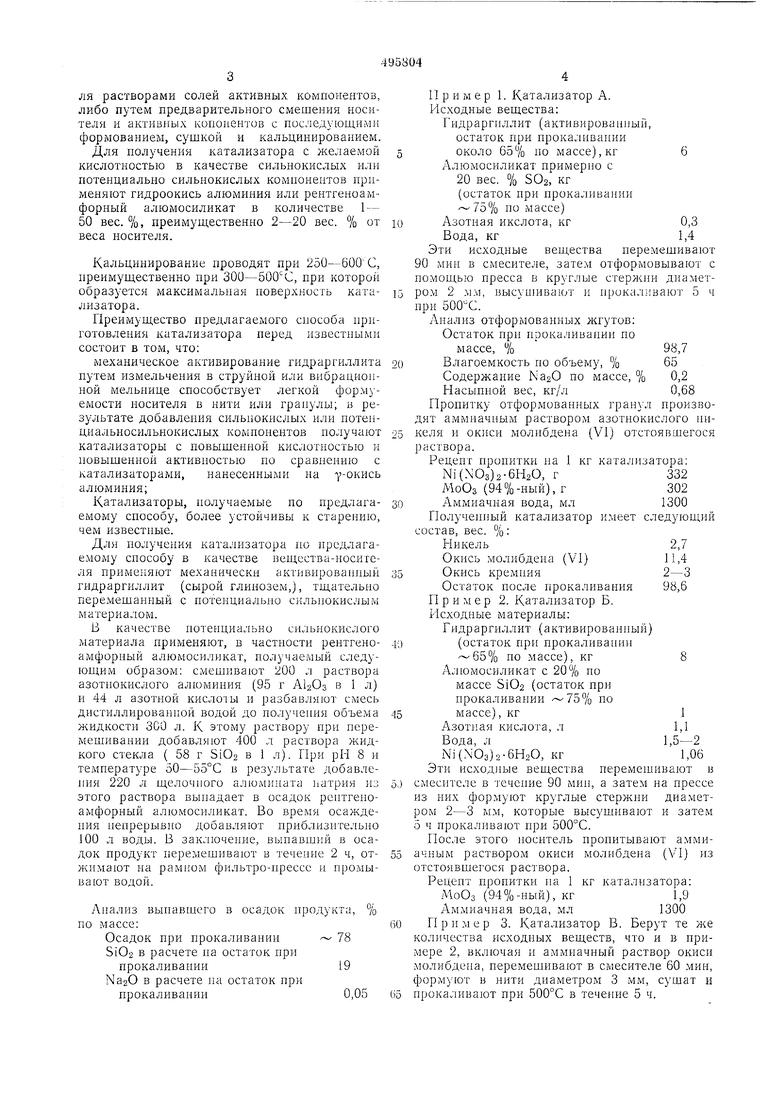

Получают так, как и в примере 1, но вместо алюмосиликата добавляют 10 вес. % бемита Состав и кислотность катализаторов А-Г,

Активность предлагаемых катализаторов и катализаторов с конвенциональной формой гидроочистки.

Условия опыта: сырой продукт: нефть - среднее масло фракция 170-340°С;

Объемная скорость, ч-4

Давление, ат40

Температура, °С370

Соотношение газ/продукт500 : 1

Таблица 2

и 5 вес. % каолина. Оба вещества имеют незначительную кислотность.

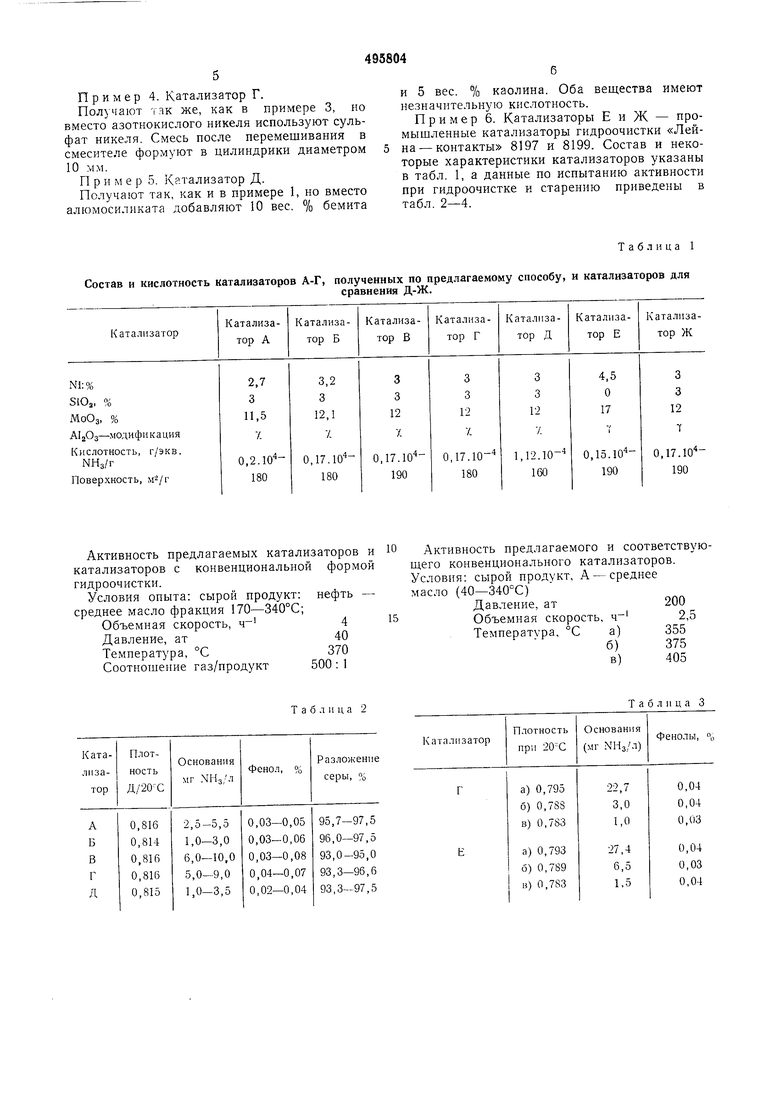

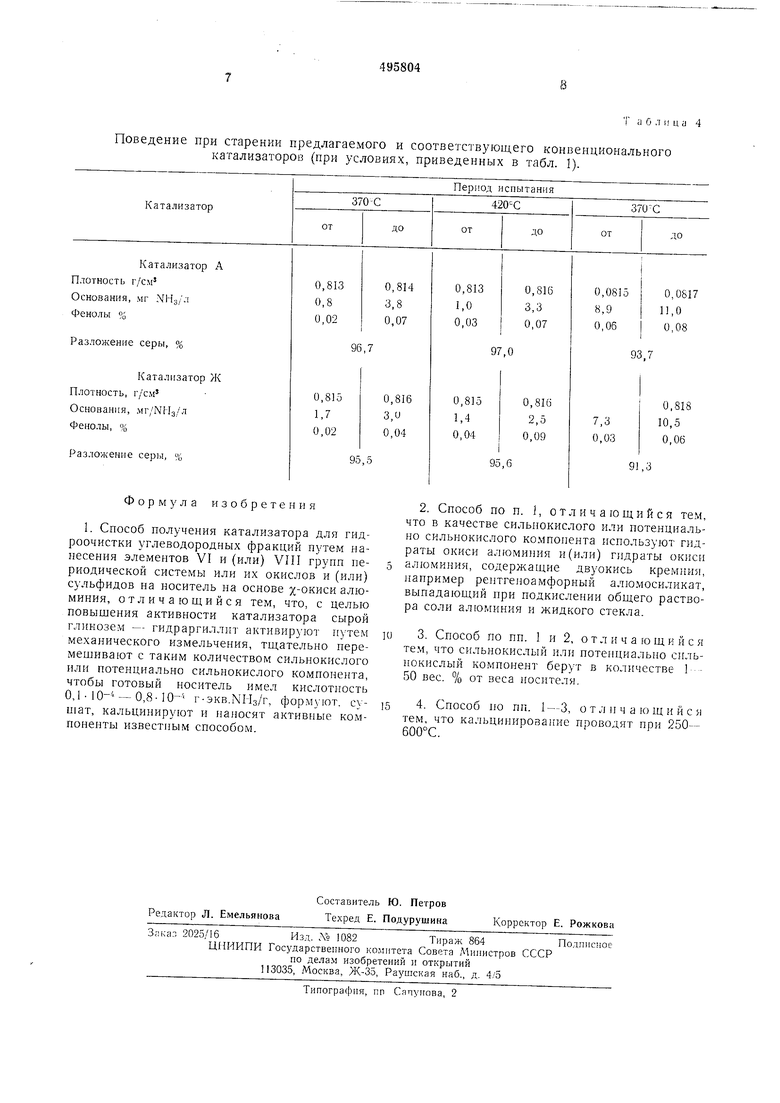

Пример 6. Катализаторы Е и Ж - промышленные катализаторы гидроочистки «Лейна - контакты 8197 и 8199. Состав и некоторые характеристики катализаторов указаны в табл. 1, а данные по испытанию активности при гидроочистке и старению приведены в табл. 2-4.

Активность предлагаемого и соответствуюш.его конвенционального катализаторов. Условия: сырой продукт, А - среднее масло (40-340°С)

Давление, ат200

Объемная скорость, ,5

Температура, °С а)355

б)375

в)405

Таблица 3 Таблица 1 полученных по предлагаемому способу, и катализаторов для сравнения Д-Ж. Поведение

Формула изобретения

а блица 4

Авторы

Даты

1975-12-15—Публикация

1969-08-27—Подача