1

Изобретение относится к способам получения феноллигнинформальдегидной смолы, используемой в качестве клеяШего вешества при получении фанеры, древесностружечных и древесноволокнистых плит. Данная смола может быть также применена в качестве эмульгатора при по7 учении дорожных битумных ЭМУЛЬСИЙ.

Известен способ получения феноллигнинформальдегидной смолы путем конденсации при нагревании в присутствии едкого натра фенола, сульфатного лигнина и формальдегида..

Однако этот способ получения смолы продолжителен ( час), а сама смола в свободноьу СОСТОЯНИИ содержит значительное количество фенола и .формальдегида, являющихся токсичными веществами.

I С целью интенсификации процесса nor./ чения смолы, улучшения ее свойств и

уменьшения токсичности, предлагается фенол, формальдегид, сульфатный лигнин и едкий натр брать в весовом соотношении 9,5 : 5,8 : 11,7 : 1,5-10,5 . 6,0 : 12,3 : 1,9 соответственно, причем сначала конденсируют фенол с 83-85% от общего количества формальдегида при 40-95°С в течение 55-60 мин, затем к охлажденному продукту добавляют сульфатный лигнин и остальной формальдегид и продолжают конденсацию при 80-85 0 в течение 2О-25ми

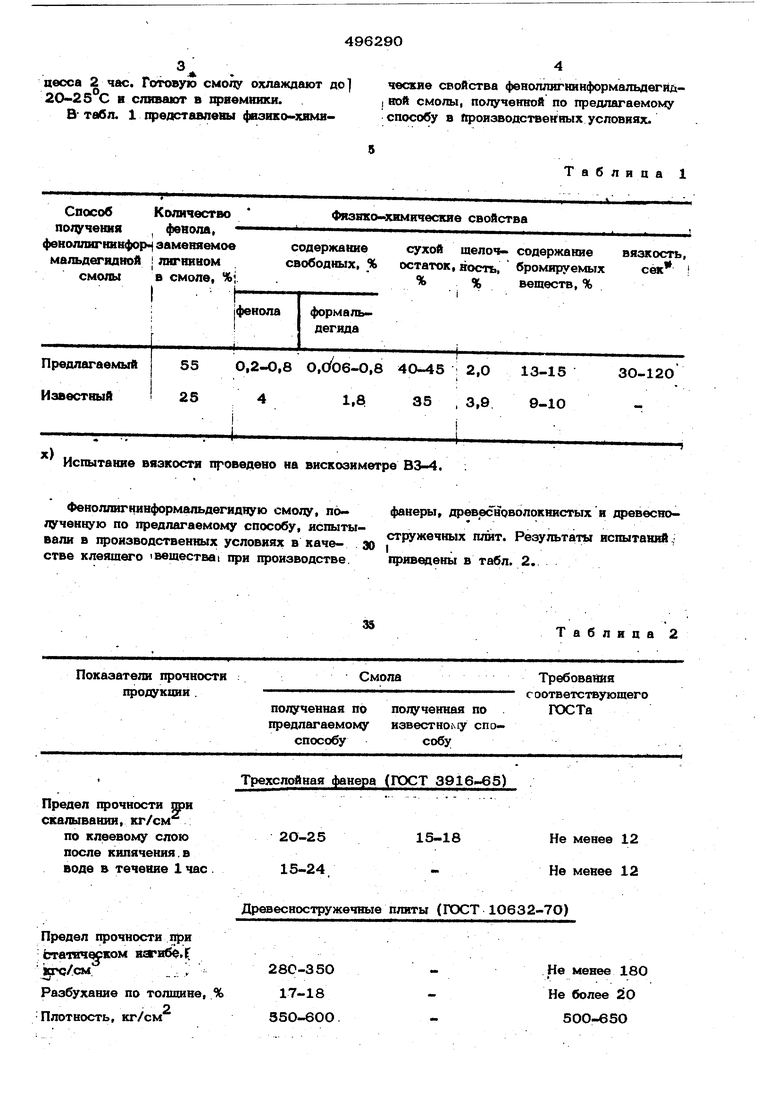

Способ осуществляют следующим образом. Фенол, формальдегид, сульфатный лигнин и едкий натр берут в весовом соотношении 9,5 : 5,8 : 11,7 : 1,5-10,5 : 6,0 : 12,3 : 1,9 соответственно. В расплавленный кристаллический фенол добавляют первую порцию едкого натра в виде 5%-ного водного раствора. Смесь перемешивают 10-15 мин при 40°С, после чего вводят первую порцию формальдегида (83-85% от общего заданного количества), который берут в виде 37%-ного раствора, и нагревают в течение 55-60 мин до 93-9 5°С. Полученный продукт фенолформальдегидной конденсации охлаждают до 80°С, затем к нему добавляют сульфатный лигнин, остальной формальдегид и едкий натр и продолжают конденсацию при 8О-85°С в тече,ние 20-25 мин. Продолжительность про- -1 цесса 2 час. Готовую смолу охлаждают до С в сливают в приемники. .X, В табл. 1 представлены фвзико химические свойства феволлигнинформальдегид gjpjl смолы, полученной по предлагаемому способу в (фоизводственных условиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения модифицированной фенолформальдегидной смолы | 1990 |

|

SU1786042A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГНОФЕНОЛОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2009 |

|

RU2423390C2 |

| Способ получения лигнинфенолформальдегидной смолы | 2023 |

|

RU2820520C1 |

| Способ получения феноллигнинформальдегидной смолы | 1981 |

|

SU994477A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ ФЕНОЛФОРМАЛЬДЕГИДНЫХ СМОЛ | 1995 |

|

RU2100381C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛФОРМАЛЬДЕГИДНЫХ СМОЛ | 2003 |

|

RU2251555C1 |

| Способ получения модифицированной фенолформальдегидной смолы | 1984 |

|

SU1249028A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНЫХ СМОЛ | 1996 |

|

RU2121482C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛАМИНОСОДЕРЖАЩЕЙ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2013 |

|

RU2510622C1 |

| СВЯЗУЮЩЕЕ ДЛЯ НИЗКОТОКСИЧНЫХ ДРЕВЕСНЫХ ПЛАСТИКОВ | 1999 |

|

RU2162860C2 |

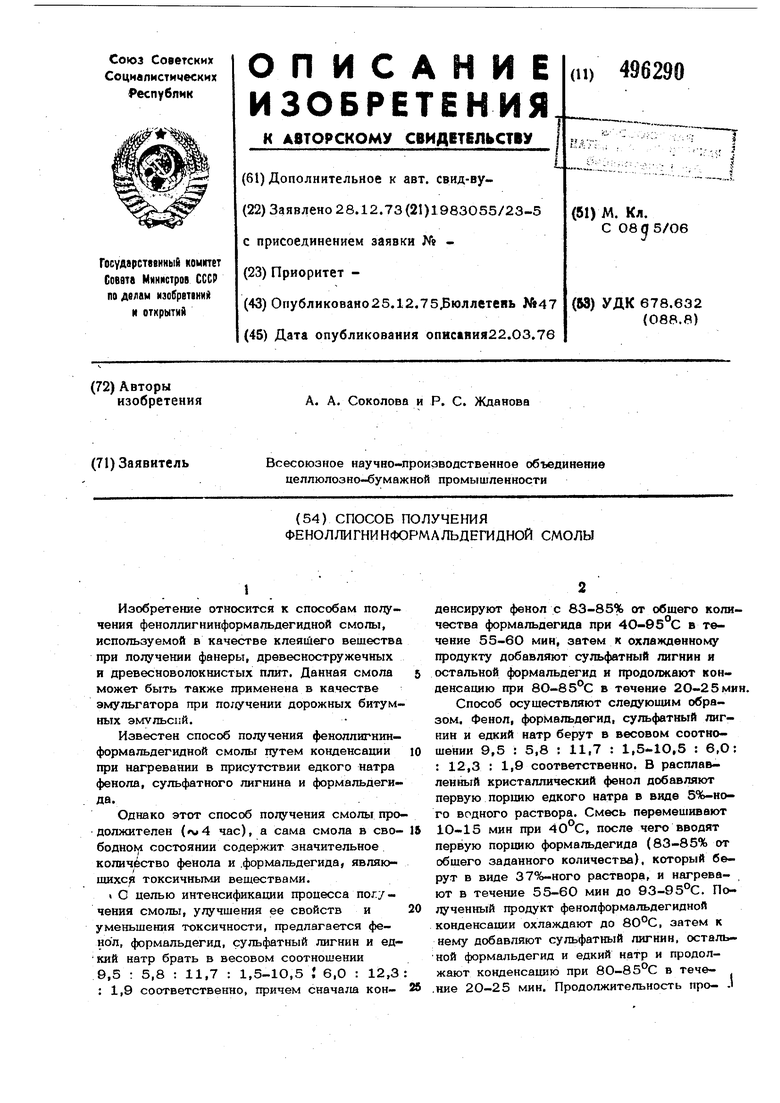

Количество Способ , фенола, получения феноллигнинфор заменяемое содержание мальдш идной I лигнином свободных, % смолы в смоле, %|.

х)

Испытание вязкости проведено на вискозиметре ВЗ-.

Феноллигнинформальдегидную смолу, по.фанеры, древесноволокнистых и древеснолученную по предлагаемому способу, испыты- . „ вали в производственных условиях в каче- эо. Результаты испытаний;

стве клеящего вещества при производстве.1фивепены в табл. 2.

Показатели прочности продукции .

Трехслойная фанера (ГСЮТ 3916.65)

Предел прочности при скалывании, кг/см по клеевому слою после кипячения,в воде в течение 1 час

Древесностружечные плиты (ГОСТ 10632-7О)

Предел прочности при сгааяч ком иагиб0, кгс/см

Разбухание по толщине, %

2 Плотность, кг/см

Таблица 1

Таблица 2

Требования

ола с оответствующего ГОСТа

полученная по . известно1 у спо.собу

Не менее 12

15-18 Не менее 12

Не менее 180 Не более 0 500-650 Физико-химические свойства сухой шелоч- содержание вязкость, остаток, ность, бромируемых сек | %% вешеств, % Древесноволокаястые плиты (ГОСТ )

Предел прочности при ЬгатичедпБом изгибе, Itrc/cM

Водопоглошение за 24 час, %

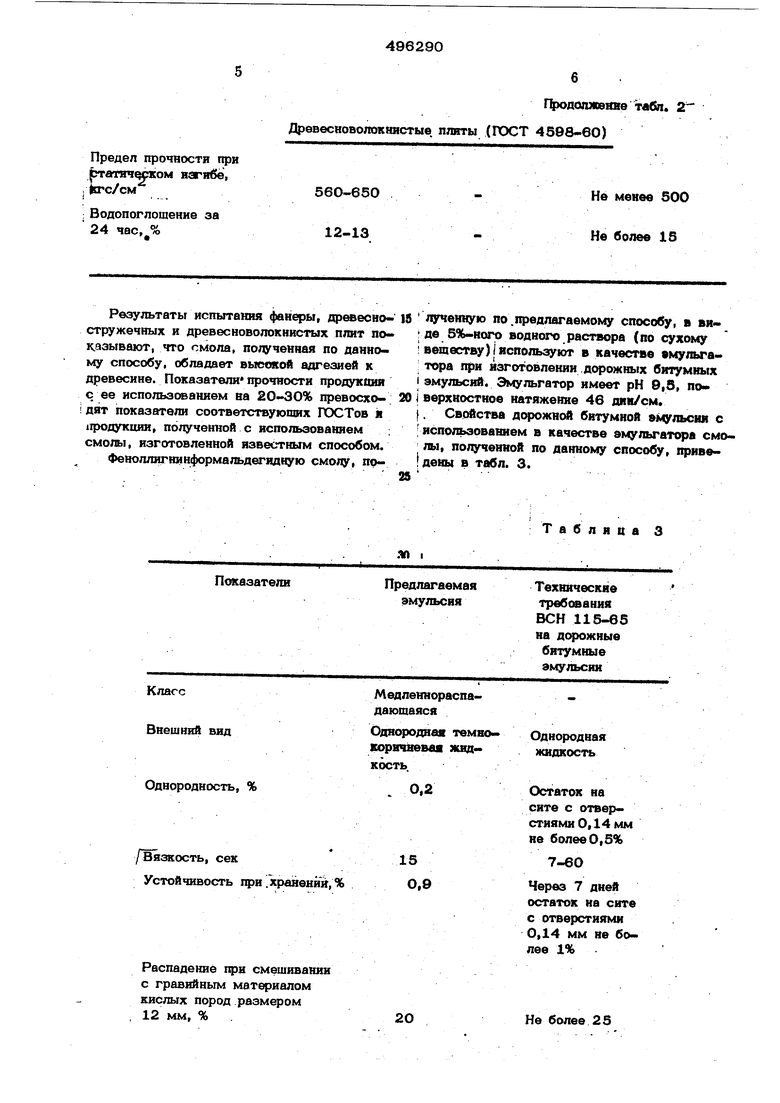

Результаты испытания фанеры, древесностружечных и древесноволокнистых плит показывают, что смола, полученная по данному способу, обладает вькмжой адгезией к древесине. Показатели прочности продукюш с ее использованием на 20-ЗО% превосхо: дят показатели соответствующих ГОСТов я продукции, полученной с использованием смолы, изготовленной известным способом. Феноллигнинформальдегидную смолу, пр. -Показатели

Класс Внешний вид

Однородность, %

/Вязкость, сек Устойчивость 1ФИ хранении, %

Распадение при смешивании с гравийным мат иалом кислых пород размером 12 мм, %

6

Продйпжешю табл. 2

Не менее 500 Не более 15

лученную по .предлагаемому способу, в виде 5%-ного водного раствора (по сухому веществу) I используют в качестве «мульгатора при изготовлении .дорожных битумнь(х эмульсий. Эмульгатор имеет рН 9|5, по верхностное натяжение 46 дин/см. . СвсЛства дс эожнЫ битумной эмульсии с использованием в качестве эмульгатора смолы, полученной по данному способу, приве дены в табл. 3.

Таблица 3

Технические требсшания вен 115-65 на дсфожные

битумные

эмульсии

Oi

Однородная жидкость

Остаток на сите с отверстиями О, 14 мм не более 0,5%

7-60

Через 7 дней остаток на сите с отверстиями ОД4 мм не более 1%

Не более 25

20

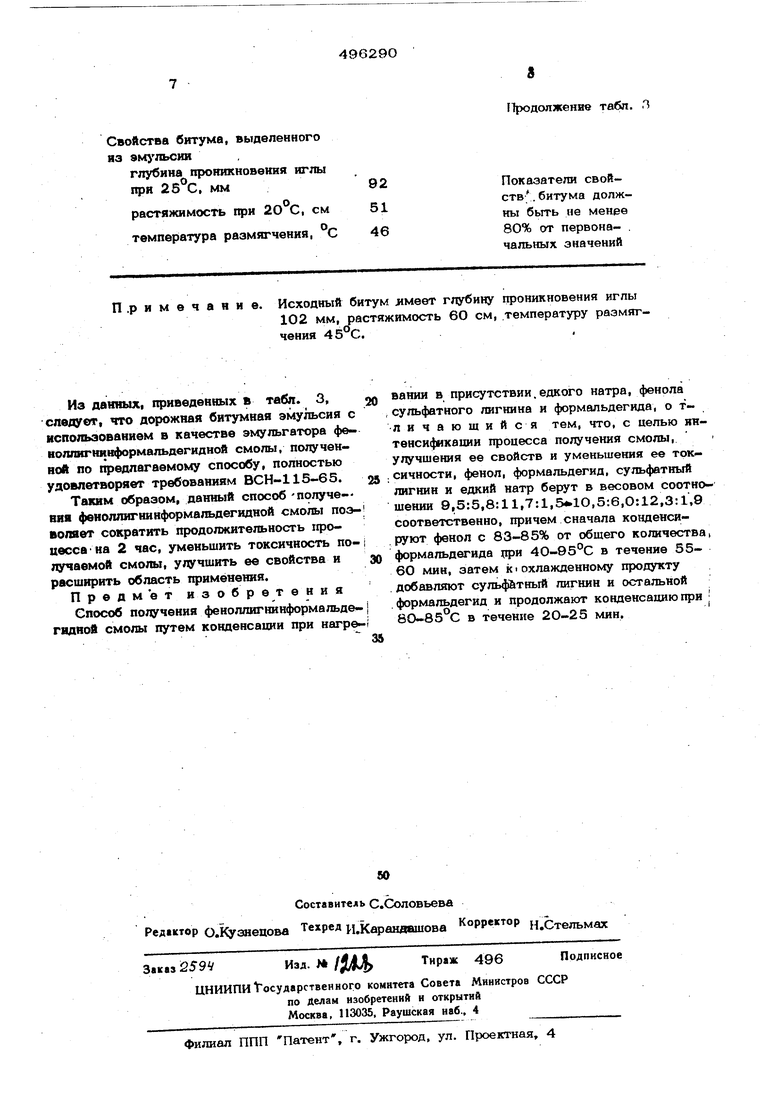

Свойства битума, выделенного

на экольсии

глубина проникновения иглы

при 2б°С, мм

растяжимость при 20°С, см

температура разм$ гчения, °С П.римечапие.

Из данных, приведенных в табл. 3, следует, что дорожная битумная эмульсия с использованием в качестве эмульгатора феноллигнинформальдегидиой смолы, полученной по предлагаемому способу, полностью удовлетворяет требованиям ВСН-115-65.

Таким образом, данный способ получеНИИ феноллигнинформальдегидной смолы поэвопяет сократить продолжительность 1фоцесса на 2 час, уменьшить токсичность noлучаемой смолы, улучшить ее свойства и расширить область применения.

Предмет изобретения

Способ получения феноллигнинформальде гндной смолы путем конденсации при нагре

11родолженив табл. Л

Показатели свойств, битума должны быть не менее 80% от первона- . чальных значений

вании в присутствии.едкого натра, фенола , сульфатного лигнина и формальдегида, о тличаюшийся тем, что, с целью интенсификации процесса получения смолы, улучшения ее свойств и уменьшения ее ток.сичности, фенол, формальдегид, сульфатный лигнин и едкий натр берут в весовом соотношении 9,5:5,8:11,7:1,5.10,5:6,0:12,3:1,9 соответственно, причем сначала конденсируют фенол с 83-85% от общего количества формальдегида цри 40-95°С в течение 5560 мин, затем к охлажденному продукту . добавляют сульфитный лигнин и остальной . формальдегид и продолжают конденсацию при 80-85°С в течение 2О-25 мин.

Исходный битум имеет глубину проникновения иглы 102 мм, растяжимость 60 см, .температуру размягчения 45 С.

Авторы

Даты

1975-12-25—Публикация

1973-12-28—Подача