Изобретение относится к способу получения феволпигнинформальдехчщной смолы, которая может быть нсполЕ зована 6 качестве клеевоговешества при псщзгчевнн клееной прощпшги на древеси ны, нахфим, при получении древесноволокнистыхп гат.V Извесп ы способы попуч ша феноллигнинформальдегидных смол с вснользованнем различных лвгнвнсодержашвх ве ществ: сульфатного лигнина С1 , гчцгоолизного лигнина 2 J, шлам-чпигнина 13 лигносуиьфонатов ;4 и 5 J . ЛигнннсодерЕз аише вещества являкл ся в ocHdBHOM отходами или побочными продуктами разных способов химической переработки древесины. Поэтому состав .их, а следовательно и химическая peai&кионная способоостъ по отвошеншо к гим веществам различны. Применение лвгнинсодержащвх веществ в щюизвсщс ве смол требует расфабртки определианых условий для каждого их вида. Большинство предложенных способов предусматривает предварительную ботку лигнкнсодержавшх веществ перед применением их в производстве смол. Так, гидролизный лигшш об батывают щелочью под давлением и при температуре, лигносульфонаты подвергают химической модифшсапни, например конденсапни с фенолом в кислой среде. Наиболее близким по технической сущности и достигаемому эффекту является способ получения феноллигнкнформальдеГндной смолы конденсаш(ей фецола, формальдегида, и лнгнинссщержащего вещес ва при нагревании в щелочной среде б} . Однако известный способ длителен и сложен в выполнении, так как получение смолы осуществляется в 2 стадия со смешанным катализатором. Первая стадия предусматршаает обработку лигносульфоната фенолом и формальдегидом, вторая конденсафоо полученного продукта с формальдегидом. Применение на первой стадии кислого катализатора (серной кислоты) требует кислотоупорного.оборудования. Длительность прокесса получения смолы 4-4,5 ч. Цель изобретения - интенсификация процесса получения смол и снижение юс себестоимости. Цель достигается тем, что согласно способу получения фёноллигнинформальдегидной смолы конденсацией фенола, формальдегида и лигнинсодернсащего вешест ва, вначале при 40Рс смешивают фенол, едкий натр, воду и формальдегид, смесь нагревают до 83-90 с 5О-7О мин и конденсашоо проводят мин, затем смесь нагревают до 98-100 С и вьщерживают 10-15 мин, понижают температу ру до 80-90С и конденсадию продолжают до достижения вязкости смеси 1530 Ст, вводят яигншюодержащее вещество - концентрат сульфитно-йрожжевой бражки и мочевину и смесь вьще{«сивают до достижениявязкости 5О-1ОО Ст по ВЗ.-4, при весовом соотношении исход- Hbtx компонентов - фенола, формальдегида, концентрата сульфитно-дрожжевой бражки едкого натра, мочевины и воды 1 : (0,58-0.75) : (0,4-1) : (0,2,25 : (0,2-0,4) : (2,6-4,3), I , Пример, В реактор, снабжен- ный мешал5 :ой, термопарой и обогревае- SQ 7 МОЙ рубашкой,загружают 580 кг фенола, 290 кг 40%-BoiX) едкого натра и 464 кг воды. Смесь нагревают до и загружают 9 Ю, 6 кг 37%-яого формалина. Нагревание продолжают до в течение часа и вьдерживают при этой температуре 1ч, Далее смесь вновь нагревают до 98°С и выдерживают 10 мин. По1 ученный продукт охлаждают до в: вьщерживают до вязкости 25 Ст (по ВЗ-4) 4О мин, охлаждают до и дозируют 756 кг концентрата сульфтнодрожжевой бражки (содержание сухих веществ 46%) и 116 кг мочевины. Смесь вьщерживают до достижения вязкости 7О Ст (по ВЗ-4) 6О мин. Полученную смолу охлаждают до 20-25t и сливают в приемник. Соотношение компонентов - фенола;, формальдегида, концентрата сульфитно-дрожжевой бражки,едкого натра, мочевины и воды 1 : О,58 : 0,6 : 0,2 : О,2 2,9, Характеристика свободный фенол 0,02%, свободньй формальдегид 0,12%4 вязкос-п 8О Ст (по ВЗ-4). После разбавления водой до содержания сухих веществ 10% смолу использут в производстве твердьк древесноволокнистых пзшт.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения феноллигнинформальдегидной смолы | 1973 |

|

SU496290A1 |

| Способ получения понизителя вязкости глинистых суспензий | 1980 |

|

SU937471A1 |

| Способ получения разжижителя цементно-сырьевых шламов | 1982 |

|

SU1062212A1 |

| Способ получения мочевино-фенолформальдегидной смолы | 1978 |

|

SU895998A1 |

| Связующее для литейных стержней и форм горячего отверждения | 1975 |

|

SU565923A1 |

| Способ получения связующего для древесно-стружечных плит | 1980 |

|

SU895997A1 |

| Способ получения водорастворимой фенолформальдегидной смолы | 1984 |

|

SU1249027A1 |

| Способ получения модифицированной фенолформальдегидной смолы | 1984 |

|

SU1249028A1 |

| Способ получения лигнинфенолформальдегидной смолы | 2023 |

|

RU2820520C1 |

| Способ получения модифицированных карбамидоформальдегидных смол | 1984 |

|

SU1240763A1 |

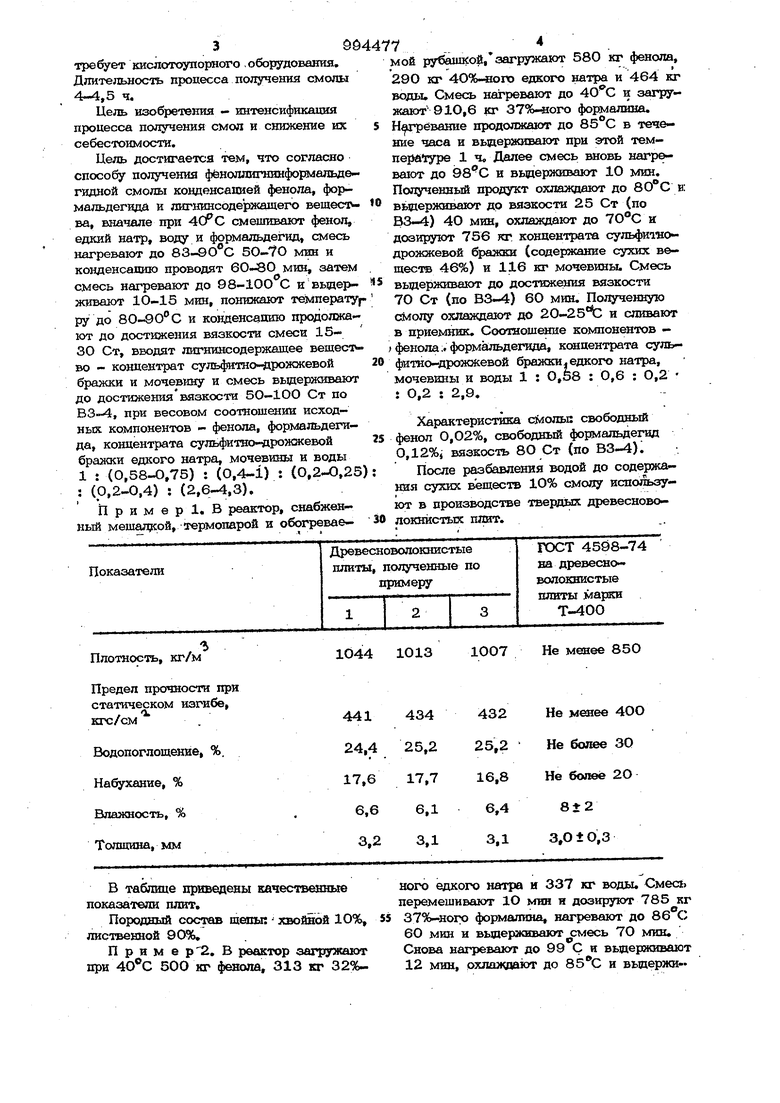

1044 1013

Плотноечъ, кг/м

Предел прочности при статическом изгибе,

В таблице приведены качественные показатели плит.

Породный состав щепы: - хвойяой 10%, лиственной 90%,

П р и м а р2, В реактор загружают при 4ОС 500 кг фенола, 313 кг 32%Не менее 850

1О07

ного едкого натра н 337 кг воды, Смес1 перемешивают 1О мин и дозируют 785 кг 37%-ного формалина, нагревают до 86°С 60 мин и выдерживают смесь 70 мин. Снова нагревают до 99 С и вьщеришвают 12 мин, охлаждают до и выдержи

Авторы

Даты

1983-02-07—Публикация

1981-04-10—Подача