; ..1

Предлагается усовершенствованный способ получения насьпценных алифатических i аминов, которые находят широкое примен& пие для синтеза детергентов, тербинидов и антикоррозионных материалов.

Известен способ пспучения насыщенных алифатических аминов аммонолизом спиртов в присутствии Со-С.Т -Р-катализатора. Однако селективность процесса недостаточна, так как наряду с первичными аминами, выход которых составлзет 92%, образуются побочные продукты (вторичные и третичные амины), остается непрореагиров&вший спирт

С пелью увеличения выхода целевого продукта, предлагается в качестве катализатора аммонолиза использовать кобальт, содержащий как мнниыу-ы одно соединение металла, выбранного из группы: цирконий, лантан, церий или уран.

Описывается способ получения насы-, щенных алифатических аминов р.заимодййст вибм насыщенного алифитического спирта, coдeY жaщfiГo 2-2о углерош ых атомов, с аммиаком н водородом Б присутствии кате-. лизатора.с:ог ег:-жан1его кобальт в качестве

осиовного камйоыеыта и минимум одиЪ с единение, выбранное из группьк цирконий| I лантан, церий и уран, в небольшом коп№i честве.

I В присутствии указапного катализатора аммонолиа иасьпцениого алифатического сп1фта протекает с достаточной для промышленного способа скоростью даже при низких температурах, с высокой избираг тельностъю для получения первичных aiv нов, с очень высокой конверсией при относительно Н|взком давлении (в аппарате). Низкое давление реакции облегчает ведение процесса и, кроме того, катализатор обладает очень продолжительным сро ком эксплуатации.

; Используемый катат1затор содержит i кобальт в качестве основного компонен

20 1 та и один или два компонента, выбран ia,ix из грунты, включающей циркопий, лантан, церий или уран, в колпичестве (в |пор-- счето на окислы ZfO , ZagO, ,

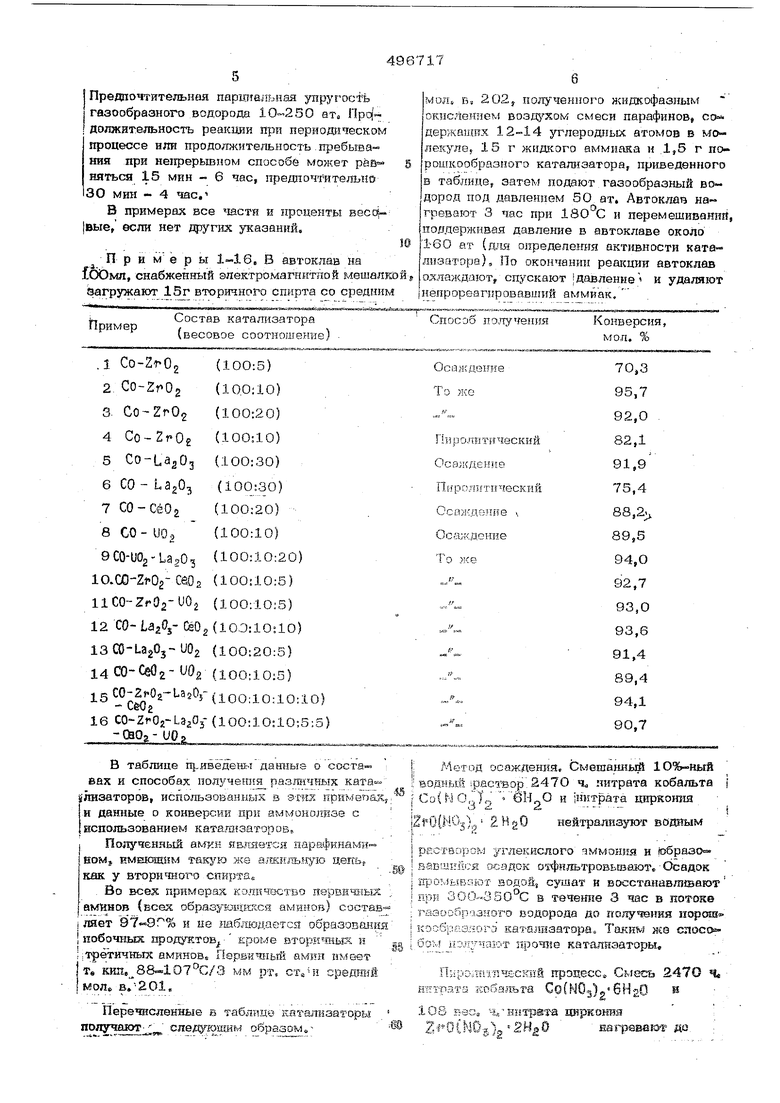

25 Се02 и U02 ) 5-50 вес. ч,, хфеддочтительно 1О-ЗО вес. ч. на 100 вес. ч. ме-талпическогс кобальта. В катализатор мож но также вводить небольшое количеству Хрома, магния, берилпия,| кальция, марганца и подобных металлов, Указанны© каталитические компоненты можно нанести (отложить на носитель, подложку), HaispHMSp, на глинозем, диатомовую землю, карборунд, кремнезем или карбид,, Указанный катализатор можно; получить различными методами, преимущественно осаждением или пиролитическим способом По способу осаждения соли кобальта, яир: конияг лантана, церия и/или урана смешивают в виде водных растворов в соотве ствующем соотношении и образовавшийся смешанны раствор нейтрализуют водным раствором соды, углекислого aMivSOHHH по таша и других карбонатов или едкого натра, едкогока/шя или подобными гидроокисями ще лочных металлоз, до образования осадка. Оса док промывают водой, сушат ихш кальцинирую nps 100-1OOO C i наконец восстанавяивйют при 250-450 С в восстановительной атмосфере, например в атмосфере газообразного водорода . для попуаадия готового катализатора При по« лучении катализатор-р, мо1ут быть использованы разлггшые сопи упомянутых метать лов, предаочтигельны нитратьг, хлориды, сульфать, формиаты или ацетаты, всего однакоJнитраты. По пиролитическому способу смесь (в соответствующем соотношении указанных сопей металлов нагревают на воздухе при температ -ре близкой к темцературе термического разложения взятых солей, дообразованкя газов в результате разложе- шш, например МО л i Для превращения солей Б окислы. При употреблений.подлож ки, смесь солей наносят на подложку. По- лучен оас смесь окислов восстанавливают : при 25О-45О С. в восстановительной ат ; мосфере до получения готового катализа- . Тора, Получаемые этями способами катализа торы упот эебляют в виде порошков или гранул. К использупмья-л Б качестве исходных насыщенных алифатических спиртов с углеродными feTorviaMHjB молекуле, относятся: алифатические одноатомные сшфты, включая спирты ииклоат1фптическ го- строения, такие как эванрл, бутанолв гексанол, гептанол, 2.-зтклЛксанол, лаурнловый спирт, стеарнловый сппрт, цикло гексаНОЛj ujiKлооктанол спирт, образующи1гся пригмдролиэе cnepMaifeTOBoro жира,спирты, ,получавк(Ы8 прп восстановлении лафных кисло выделяемых из животных и/или растительных жиров (масел), вторичные спирты, получаемые окислением содер1жащюспряMyto цепь компонентов бензина или керосина, например парафинов C,, и кетоспиргы, получаемые из опефинов, образующихся при крекинге восков, или полимеризадией этилена} полиолы, например этиленгликоль, прэпиленгликоль, диэткленгпи оль, триэтилеигликоль, гександиол, глицерин, триметилолпропан, и полиолы, получаемые окислением компонентов (с прямой цепью) бензина или керосина; аминосиирты, например этаноламин, диэтаноламин, триэтанбп- амин, изопропаноламины и т, д. Из этих спиртов предпочтительны те, которые содержат углеродньга атомов в молекуле,Амины, полученные предлагаемым способом f; являются главньпу образом первичными аминами, имеющими ту же алкильную цепь, что и спирт, используемый кай ный продукт, Аммонолиз осуществляют в жидкой фазе пери ода чески или непрерывно. t При периодическом (серийном) процессе катализатор в порошкообразном виде суспендируют путем перемешивания в реакционной системе, Прн непрерывном к оцессе катализатор попользуют прейдочтитель- но в виде в неподвижнам слое. Порошкообразный катая1 затср.можно брать в колг1честве 1-3О вес. % от веса исходного спкрта, предпочтительно вес. %, Гра 1улированннй катализатор, уиоуреблиемьй в неподвижен ом слое при непрерывном процессе, следует брать в таком количестsej. чтобы продояйштельность ;. пребываний на реакционной смеси соетавляпа I 15 мин 6 час, предпочтительно 30 мин--. 4 час, Молярное соотношение аммиака и исходу него спирта может изменяться в широких пределах,; ОДИЕКО оно долхсно быть минимук 3:1, предпочтительно 5;1-2О:1, для полу-: чения первичного амина с высокой избира-: тельностьЮ} так как более низкое молярное Соотношение приводит к образованию вторичных и третищ-тых аминов и кондевсатов. При непрерывном процессе газооб разный водород пропускают через зону реакции гхротивотоком иди прямотоком к потоку iiqxo ioro спирта и аммиака При елании можно испрльзовать продукт реак ии, т„ е, амин, в качестве среды реакций Веакцию можно вести при 1ОО-25О°С, Давление реакции зависит от температуры реакшш, составе реагентов, наличия или 01ч:утстБия растворите гя и друшх фактрpoBf рно равняется 5О«йОО (f. Предаочтительная пар1ша.;шная упругость газообразного водорода 10-250 ата Продолжительность реакции при пернодаческом процессе нпи продолжительность-пребывания при непрерывном способе может рйв™ няться 15 мин - 6 час, предпочГителыш 130 мин - 4 час, В примерах все -шстн и проценты весс |вые, если нет других указаний, П р и м е р ы 1-16, В автоклав на бОмл, снабженный электромагнитной мешалк Загружают 15г вторичного спирта со средним

Состав катализатора

Пример (весовое соотношешю)

.1 Co-Zr-Og

(100:5) 2 CO-ZrOg

(100:10) 3- CO-ZrOg

(100:20)

(100:10)

4Co-ZrOg

5Co-La Ou

(100:30)

6CO -

(100:30)

7CO-CeOj

(10O:20)

(100:10)

8CO - UOg SCO-UOg-LagO (100:10:20)

lO.GO-ZiOg-CaOs(100:10:5)

11CO-2: 02-U02(100:10;5)

12 CO- LaaV CeOg(10.Э:1О:10)

laCO-LagOj-UOg(100:20:3)

14CO-Ce02- UOg(100:10:5)

(100:10:10:1 - CeOg

16CO-Zf02-L3a05-(lOO:lO:10:5 -CBOa- UOg

В таблице п|.иведены данные о соста вах и способах получеиня различных ката рпизаторов, использованных в Э-ГИУ. примапах,; и данные о конверс 1И при аммонолнзе с использованием катализаторов

Подученный амкн яшшет-ся парафннами

EOMj ИМЕЮЩИМ такую же ajKJtJTbJJyiO ЦеГГЬг;

как у втори шого скир-та

. Во всех примерах колкч:естБо первичиьк ,

аминов (всех образуюмхшссй аминов) состав-« I ляет 97««9Г% и не иаб.таздается абразовш«ш I побочных пpoдyктDв кроме вторятаьгх и ; I;третичных аминов Первичньй амин имеет I т« киПе,88«.107С/3 ыы рт, оредщ й мол ,

Перечисленные в табл1Де кнт-аж1зат-оры получают-; следзгюашы образом,Конверсия,

пособ по,гтучения мол. %

70,3

салсдение

95,7

o же ff

92,0

82,1

Пнролитический

91,9 салсденпе Пиролитическнй

75,4 Осаждйние

88,2;

89,5 Оса.;к.денне

94,0

92,7

93,0

93,6

91,4

89,4

94,1

90,7

Метод осаждения, Сыешанньй водньш ipacTsop.247O ч, нитрата кобальта i

CoinOj lr, бН„О и (нитрата шфкошш

э --л- i

ZfO(.NO-j),,/ 2HgO нейт1эализуют воюшм

pecTsopDM углекислого аммония н 1обраас « вавшийс-я осадок о-гфильтровыве от Осадок прО.ль ваюг- водой, сушат и восстанавгатают Щ№ ЗОО-350°С в течение 3 час в потоке газообразного водорода до получеикя порош косбраа:1огэ катализатора Таким же елосо 6o v лэлучазот прочие катализаторы.

ПйиолЁГ1 1ческнй процесс Смесь 247О Ч«

шгтрзтз Со()6И20

з)а

108 нэсв % B TpSTa днркокня 2; -ОСг10-5),52Н О натревагоф до мол Б, 202f полученного жидкофазнык-т окислением воэщхом смеси парафинов, со держащих 12-14 углеродаых атомов в молет :уле 15 г жидкого аммиака и .1,5 г порошкообразного катализатора, приведенного в таблице, затем подают газообразный водород под давлением 50 ат. Автоклав нагревают 3 час при 18Ос и перемешиваний, ттовдерживая давление в автоклаве около 1-6О ат (для определения активности катапизатора). По окончании решсдии автоклав оллаждаюту спускают |давление и удаляют непрореагпровавший аммиак, расплавления и выдерживают пока расплав не превратитса в твердую массу. Затем ее измельчают в порошок, сушат при 400-45р°С в течение 1 ,час и. восстанавливают при 300-350 в течение 3 час в токе газообразного водорода до образования порошкообразного катализатора. Аналогичным образом получают и прочие катализаторы..- . --- Прим е р 17. В BOAiiyro взвесь, содержащую 2470 ч. ниграга кобальта .CotNO,) бНаО , 108ч. нитрата циркония ,2гО(НОз)1;2Н20 И 1000 ч, активного глино зема, суспендированных в ней. вносят водный раствор углекислого аммония в достаточном количестве,,, чтобы образовался оса док. Осадок промывают водой, отфильтровь вают, таблетируют, сушат и восстанавливают при lOO-SSO С в течение 4 час в потоке газообразного водорода до получения формованного катализатора.. В верхнюю часть реакционной трубы, набитой полученным таким путем катализа- .тором Со-ZrO -AluOj (100:10:200), непрерывно подают тот же вторичный спирт что и в примере 1, со скоростью бОмл/ча i жидкий аммиак со скоростью 90 мл/час и газообразный водород со скоростью 5 нл/ш ведя реакцию при ISO-190°С. Жидкую реакциощгую смесь и газообразный эфлюент непрерывно отводят из нижней части реактора (трубы), поддерживая давление реакции 240 ат. Жидкую реакщюнную смесь вакуумируют для удаления непрореагировавшего аммиака. Состав остатка: 92,2% парафининамиЫервичного амина,, т. кип, 88107°С/3 мм рт. ст., средний мол. в. 201 2,1% вторичногэ и третичного аминов и 5,7% непрореагировавшего спирта. Катализатор работвет, не теряя активности, в течение 6 месяцев.. ; П р и м е р 18, Используют.те жв;аппарат и катализатор, что и в примере 17 ... а в верхнюю часть реакционной трубы непрерывно 2.этипгексанол со скоростью 10О мл/час, жидкий аммиак со скоростью 80 мл/час и газообразный водо« род со скоростью 5 нл/час, Ведя реакцию при 170-180 С. Реакционную смесь непрерывно выводят из донной части реактора, поддерживая давление реакции 200 at. Состав органического слоя решишонной смеси,р9,3% 2-этидгвксиламина, 4,4% яи- и три-(2-атилгекснл).. и 6,3% непрОгреагировавшего спирта. Пример 19. Используют аппарат и катализатор из примера и7, в реакционч. ную трубу (реактор) подают непрерывно снизу моноэтаноламин со скоростью 9О мл/час, жидкий аммиак со скоростью 90 мл/час и газообраз11Ый водород со скоростью 5 нл/час, поддерживая температуру 190-2bp°C при аепрерывном отводе реакционной смеси из верхней части pea rtvpa, давление в реакторе 2ОО -ат. Состав остатка после удаления BQjttii и непрореагйг ровавшего аммиака кз реакщювной смеси: 49% этилендиамина, 20,7% шщеразкнв, 19,4% непрореагир.овавшего моноэтанодами : на, 14,9% других высококишшшх аминов. е д м е т изобретения ; Способ получения насыщенных алифатйчё- ; ских аминов взаимодействием соответствукц.. шего спирта с аммиаком и водородом в присутствии;катализатора с последующим вьщеленмем целевотчЬ продукта извбр шым спехгобом, о т л и ч :а ю щ и и с я тем, что, с целью увеличения выхода целевого продукта, ; в качестве катализатора используют кобальт, содержащий-кек миниг мум одно соединенпяе металла, выбранного из группы: цирконий, лантан, церий или , уран.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения акриловой кислоты | 1972 |

|

SU460617A3 |

| Способ получения ненасыщенных карбонильных соединений | 1972 |

|

SU469238A3 |

| Термопластичная композиция | 1973 |

|

SU553937A3 |

| Способ получения низших алкиловых эфиров акриловой или метакриловой кмслоты | 1972 |

|

SU691079A3 |

| ОЛЕОФИЛЬНЫЕ ПРОИЗВОДНЫЕ МОЛИБДЕНА И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1992 |

|

RU2049788C1 |

| Способ получения диметиламина | 1984 |

|

SU1416054A3 |

| СПОСОБ ПОЛУЧЕНИЯ НЕНАСЫЩЕННОЙ КАРБОНОВОЙ КИСЛОТЫ | 1971 |

|

SU436486A3 |

| Б П Т В .-. - -, •»л-:'=~Г'**.'ЛП . •- ' ' *- ;*^ .^ «Л" К' ^ '•; '•-'д | 1973 |

|

SU404222A1 |

| Способ получения амидов | 1988 |

|

SU1838416A3 |

| Катализатор для получения фталевого ангидрида | 1972 |

|

SU622388A3 |

Авторы

Даты

1975-12-25—Публикация

1972-07-21—Подача