(54) СПОСОБ ПОЛУЧЕНИЯ АКРИЛОВОЙ КИСЛОТЫ

та аммония (и водного раствора нитрата меди) к водному раствору, содержащему молибден аммо«ия, иаравольфрамат аммония и 1метаванадат аммония, затем носитель вводят в получаемую водную смесь, нагревают и выпаривают смесь досуха. Чтобы нанести указанные соединения металлов на носитель, твердому веществу придают желаемую форму, например форму таблеток. Затем ведут прокалку при 350 -600°С. В этом способе носитель можно и не применять. Кроме того, в качестве исходных соединений для прнготовления предлагаемого катализатора можно употреблять «е только указанные выше соли аммония и нитраты, но также соединения, способные образовывать заданные каталитические окиси в условиях прокаливания.

Процесс каталитического окисления в паровой фазе можно осуществлять путем ввода газообразной смеси, содержащей 1 -10 об. % акролеина, 3-15 об. % молекулярного кислорода :и 10-60 об. % пара (остальное - газы, ;по существу не участвующ-пе в реакции), на катализаторе, приготовленном как описано выще, при 200-350°С и давлении, значение которого меняется от атмосферного до 10ат,м. При окислении объемная скоро:сть может колебаться в пределах 2000-8000 ч-. Реакцию можно вести либо в неподвижном, либо в кииящем слое катализатора.

В качестве газовой смеси можно использовать газ, получаемый каталитическим окислением пропилена в паровой фазе в присутствии катализатора, или его же с добавкой воздуха или кислорода. Обычно продукт окисления пропилена содержит акриловую кислоту, непрореагировавщий пропилен, inponaH, ацетальдегид, уксусную кислоту и т. п. помимо кислорода, азота, пара и акролеина.

Катализатор в этом изобретении в течение длительного времени остается достаточно активным: выход акриловой кислоты при больщой объемной скорости достаточно высок. Очевидно, это можно объяснить тем, что сложные окиси или соли кислот с вольфрамом и хромом и медью взаимодействуют с ванадиево-молибденовыми солями. Вследствие этого сохраняется активность катализатора, а ири использовании пористого носителя активность катализатора увеличивается.

При проведении окисления по предлагаемому способу конверсия акролеина составляет 100%, селективность 94%, выход акриловой кислоты за один троход до 97% при выходе холостого опыта до 870 г/л-ч.

Отсюда следует, что предлагаемый способ позволяет увеличивать выход холостого опыта до 820-870 г/л-ч. Необходимо отметить, что оптим.альный выход холостого опыта иолучен при проведении процесса с объемной скоростью 5000 .

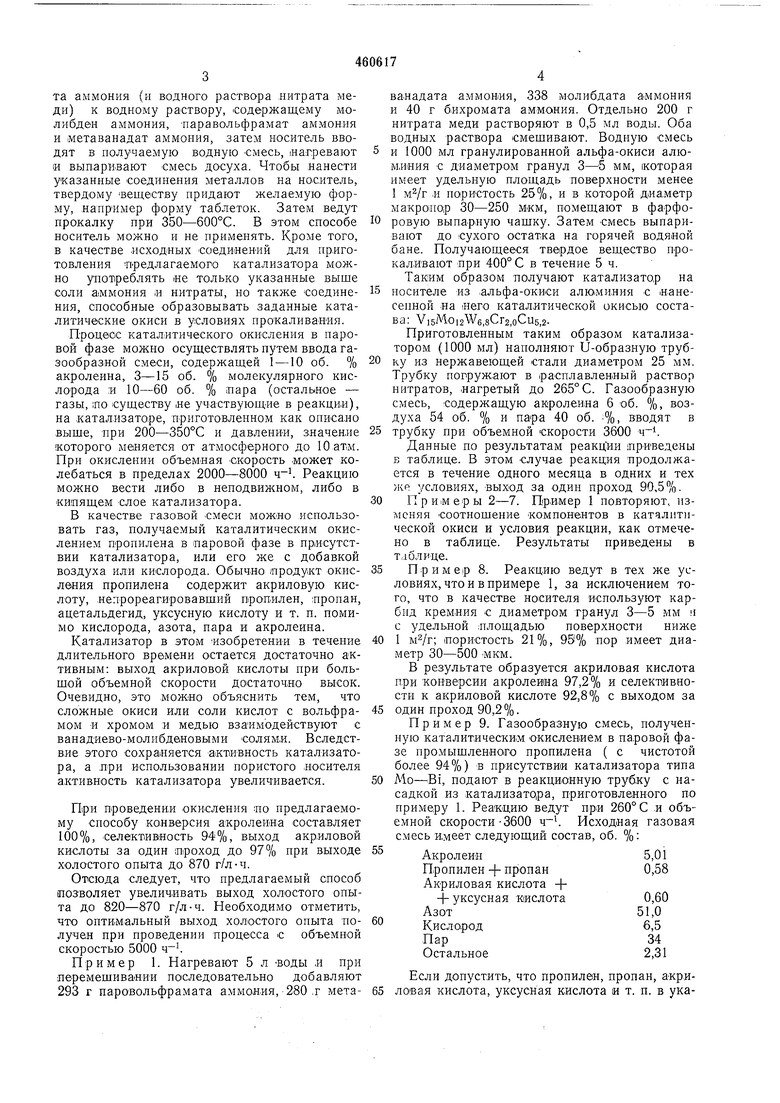

Пример 1. Нагревают 5 л Воды ,и при леремещивании последовательно добавляют 293 г паровольфрамата аммония, 280 .г метаванадата аммония, 338 молибдата аммония и 40 г бихромата аммония. Отдельно 200 г нитрата меди растворяют в 0,5 мл воды. Оба водных раствора смешивают. Водную смесь

и 1000 мл гранулированной альфа-окиси алюминия с диаметром гранул мм, которая имеет удельную площадь поверхности менее 1 и пористость 25%, и в которой диаметр макропор 30-250 мкм, помещают в фарфоровую выпарную чашку. Затем смесь выпаривают до сухого остатка на горячей водяной бане. Получающееся твердое вещество прокаливают нри 400° С в течение 5 ч. Таким образом получают катализатор на

носителе из .альфа-окиси алюминия с нанесенной «а него каталитической окисью состава: Vi5MOi2W6,8Cr2,oCU5,2.

Приготовленным таким образом катализатором (1000 мл) наполняют U-образную трубку из нержавеющей стали диаметром 25 мм. Трубку погруж-ают в .расплавленный раствор нитратов, нагретый до 265°С. Газообразную смесь, содержащую акролеина 6 об. %, воздуха 54 об. % и пара 40 об. %, вводят в

трубку при объемной скорости 3600

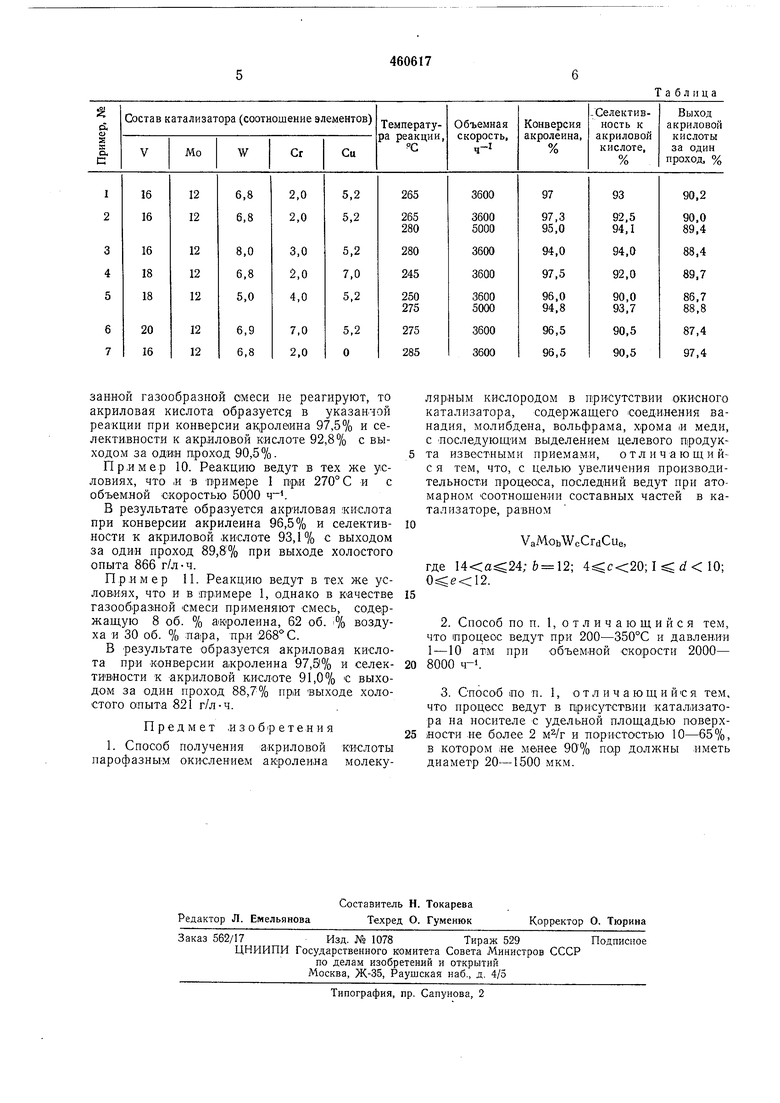

Данные по результатам реакции приведены Б таблице. В этом случае реакция продолжается в течение одного месяца в одних и тех /ive условиях, выход за один проход 90,5%.

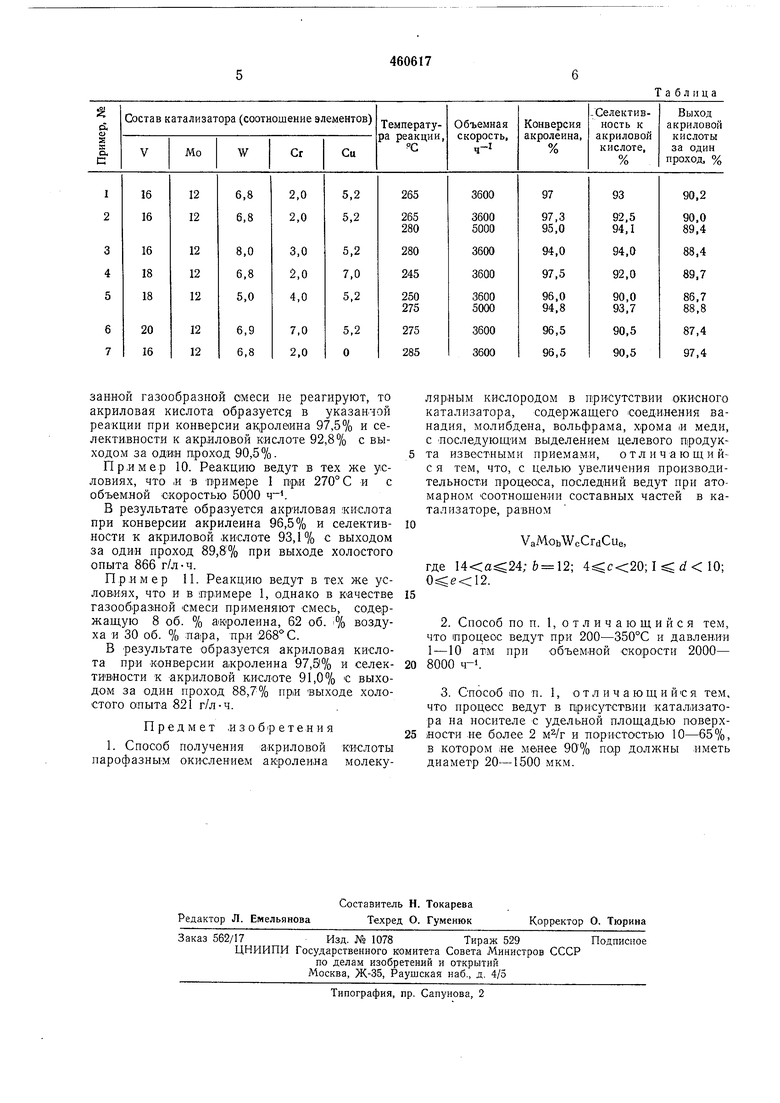

Примеры 2-7. Пример 1 повторяют, изменяя соотношение компонентов в каталитической окиси и условия реакции, как отмечено в таблице. Результаты приведены в т.:1 блице.

Пример 8. Реакцию ведут в тех же условиях, что и в примере 1, за исключением того, что в качестве носителя используют карбид кремния с диаметром гранул 3-5 мм и с удельной илощадью поверхности ниже

1 пористость 21%, 93% пор имеет диаметр 30-500 мкм.

В результате образуется акриловая кислота при конверсии акролеина 97,2% и селективности к акриловой кислоте 92,8% с выходом за

один проход 90,2%.

Пример 9. Газообразную смесь, полученную каталитическим окислением в паровой фазе промышленного пропилена ( с чистотой более 94%) в присутствии катализатора типа

, подают в реакционную трубку с насадкой из катализатора, приготовленного по примеру 1. Реакцию ведут ири 260° С и объемной скорости-3600 ч-. Исходная газовая смесь имеет следующий состав, об. %:

Акролеин5,01

Пролилен + пропан0,58 Акриловая кислота +

уксусная кислота0,60

Азот51,0

Кислород6,5

Пар34

Остальное2,31

Если допустить, что пропилен, пропан, акриловая кислота, уксусная кислота и т. л. в укаТаблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения акриловой кислоты | 1974 |

|

SU1032999A3 |

| СПОСОБ ПОЛУЧЕНИЯ АКРИЛОВОЙ КИСЛОТЫ И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2024296C1 |

| КАТАЛИЗАТОР, СПОСОБ ПОЛУЧЕНИЯ АКРИЛОВОЙ КИСЛОТЫ И СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА | 2017 |

|

RU2715605C1 |

| ТЕХНИЧЕСКАЯ '*^БИБЛИОТЕКА | 1970 |

|

SU282314A1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ НЕНАСЫЩЕННОГО АЛЬДЕГИДА И НЕНАСЫЩЕННОЙ КАРБОНОВОЙ КИСЛОТЫ | 2009 |

|

RU2471554C2 |

| СПОСОБ ГЕТЕРОГЕННОГО КАТАЛИТИЧЕСКОГО ГАЗОФАЗНОГО ПАРЦИАЛЬНОГО ОКИСЛЕНИЯ ПО МЕНЬШЕЙ МЕРЕ ОДНОГО ИСХОДНОГО ОРГАНИЧЕСКОГО СОЕДИНЕНИЯ | 2006 |

|

RU2440188C2 |

| Способ получения акролеина | 1971 |

|

SU441701A1 |

| Способ приготовления катализатора для окисления акролеина в акриловую кислоту | 1987 |

|

SU1598857A3 |

| Способ получения акролеина, акриловой кислоты и ацетона | 1974 |

|

SU528299A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕНАСЫЩЕННОЙ КАРБОНОВОЙ КИСЛОТЫ ИЗ АЛКАНА | 2004 |

|

RU2383525C2 |

заниой газообразной смеси не реагируют, то акриловая кислота образуется в указа чой реакции при конверсии ак,ролеина 97,5% и селективности к акриловой кислоте 92,8% с выходом за один проход 90,5%.

Пр.имер 10. Реакцию ведут в тех же условиях, что ,и В примере 1 три 270° Си с объемной скоростью 5000 .

В результате образуется акриловая ки-слота при конверсии акрилеина 96,5% и селективности к акриловой гкислоте 93,1% с выходом за один ироход 89,8% при выходе холостого опыта 866 г/л-ч.

Пример 11. Реакцию ведут в тех же условиях, что и в примере 1, однако в качестве газообразной Смеси применяют смесь, содержащую 8 об. % акролеина, 62 об. i% воздуха и 30 об. % пара, при 268С.

В результате образуется акриловая кислота при конверсии акролеина 97,0% и селективности к акриловой кислоте 91,0% с выходом за один проход 88,7% при выходе холостого ошыта 821 г/л-ч.

Предмет изобретения

10

VaAlObWcCrdCUe,

где 6 12; .

15

8000 Ч-.

Авторы

Даты

1975-02-15—Публикация

1972-04-26—Подача