1

Изобретение относится к усовершенствованию способа получения ненасыщенной карбоиовой кислоты, находящей широкое применение в химической и полимерной промыщленности.

Известен способ получения ненасыщенной карбоновой кислоты окислением ненасыщенного альдегида в паровой фазе в присутствии катализатора, состоящего из окислов металлов в восстановленном состоянии, нанесенных на губчатый алюминий. Выход продукта составляет 97,5% при -пространственной скорости подачи 500-1000 час или 89,5% при пространственной скорости 2000 Катализатор необходимо предварительно обрабатывать при температуре щыше температуры реакции; при .снижении пространственной скорости выход продукта падает.

С целью повышения выхода целевого продукта согласно изобретению используют катализатор, содержащий металлы переменной валентности, хром и/или вольфрам и молибден, ванадий, медь, в атомарном соотношении равном шах 4 : шах 12:12:2-14:1-6, причем применяют преимущественно инертный носитель с удельной поверхностью не более 2 , пористостью 30-65%, в котором не менее 90% пор должны иметь диаметр 50- 1500 мкм. Процесс ведут при температуре

предпочтительно 200-350°С и давлении 1- 10 атм.

Процесс осуществляют, пропуская газообразную смесь состава, об. %: 1 -10 ненасыщенного альдегида, например акролеина или метакролеина, 5-15 молекулярного кислорода, водяного пара и 20-50 инертного газа, над катализатором при температуре 200-350°С и давлении 1-10 атм. Пространственную скорость поддерживают в интервале между 500 и 5000 час. Реакция может быть проведена как при неподвижном, так и при псевдоожиженном слое катализатора.

Выход ненасыщенной карбоновой кислоты за один проход может поддерживаться на высоком уровне без снижения пространственной скорости. Катализатор получают общеизвестными приемами, например прибавлением водного раствора бихромата аммония и водного раствора азотнокислой меди к водному раствору, содержащему метаванадат аммония, молибдат аммония, паравольфрамат аммония, с внесением в смесь носителя и нагреванием смеси до выпаривания ее досуха, при этом указанные соединения осаждаются на носителе. В случае необходимости прессуют смесь для получения, например, таблеток, которые в последующем прокаливают при температуре 350-600°С. В качестве исходных соединений для приготовления катализатора

может быть использовано любое соединение, которое способно образовывать каталитическую окись при прокаливании, например гидраты окисей или карбонаты.

Количество кислорода, присутствующего в окисном катализаторе, меняется в зависимости от атомных соотношений металлов, входящих в катализатор, и ие требует специального снижения.

В качестве инертного носителя для катализатора могут быть использованы инертные пористые вещества, например альфа-окись алюминия, карбид кремния, пемза, двуокись кремния, окись циркония, окись титана, или их смеси.

В приводимых примерах термины: степень превращения, избирательность и выход за одИН проход обозначают следующее.

моли ненасыщенного

прореагировавшего

альдегида

. X 100

моли введенного ненасыщенного альдегида

моли полученной

ненасьщенной карбоновой кислоты

XlOO

моли прореагировавшего

ненасыщенного

альдегида

моли полученной

ненасыщенной

карбоновой кислоты

Х100

моли введенного

ненасыщенного

альдегида

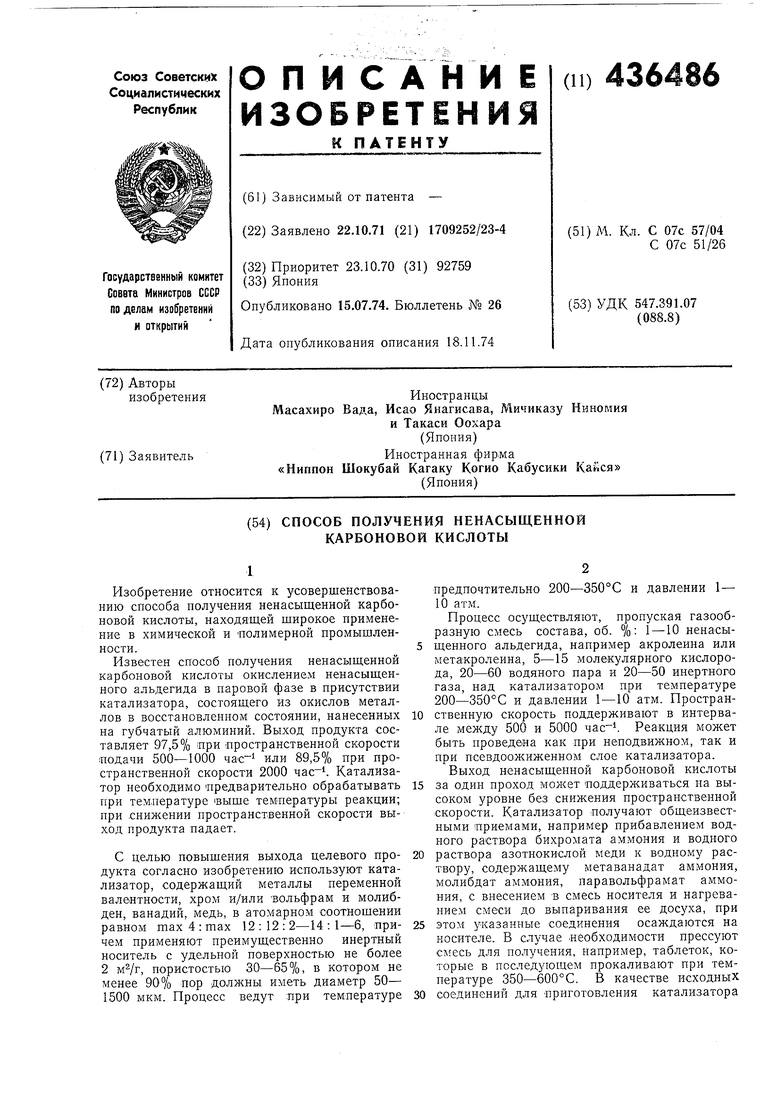

Пример 1. При нагревании и перемешивании в 5000 мл воды загружают ,104 г паравольфрамата аммония, 86 г метаванадата аммония, 338 г молибдата аммония и 12 г бихромата аммония. Отдельно готовят водный раствор, содержащий 86 г азотнокислой меди в 300 мл воды, и смешивают его с предыдущим водным раствором. Полученную реакционную смесь выливают в фарфоровую чащку для выпаривания, помещенную на водяную баню, и .прибавляют 1000 мл измельченной альфа-окиси алюминия с диаметром частиц 3-5 мм (площадь поверхности 1 или 5 меньше, пористость 42%, не менее 92% пор должны иметь диаметр 75-250 мкм), служащей носителем. При перемешивании смесь выпаривают досуха, чтобы указанные соединения отложились на носителе, и затем прокаQ лнвают в течение 5 час при температуре 400°С. При этом получают катализатор со следующим составом металлов: Мо)2, Vi.e. Cu2,2, Сго,б, W2,4, нанесенный на альфа-окись алюминия.

5 1000 мл полученного катализатора помещают в v-образную трубку из нержавеющей стали с диаметром 25 мм и трубку погружают в ванну с расплавленным нитратом, нагретую до температуры 220-260°С. В трубку вводят

0 газообразную смесь, состава, об. %: акролеина 4, воздуха 55 и водяного пара 41 и реакцию ведут при пространственной скорости, равной 1000-3000 час. Полученные результаты приведены в табл. 1.

5 Сравнительный пример 1а. Опыт, описанный в примере 1, повторяют с тем исключением, что не употребляют паровольфрамата аммония, бихромата аммония и азотнокислой меди. При этом получают катализатор, в котором каталитическая окись состава Moi2, V4,6 нанесена на носитель из альфа-окиси алюминия. При применении этого катализатора проводят реакцию в тех же условиях, какие были приведены в примере 1. Получен5 ные результаты приведены в табл. 1.

Сравнительный пример ,16. Опыт, описанный в примере 1, ,повторяют, с тем исключением, что не употребляют иарав,ольфрамата аммония и бихромата аммония. При

0 этом получают катализатор, в котором каталитическая окись состава Moi2, V4,6, Cu2,2 отложена на носителе - альфа-окиси алюминия. При применении этого катализатора проводят реакцию в тех же условиях, какие бы5 ли приведены в примере 1.

Полученные результаты приведены в табл. 1

Таблица 1

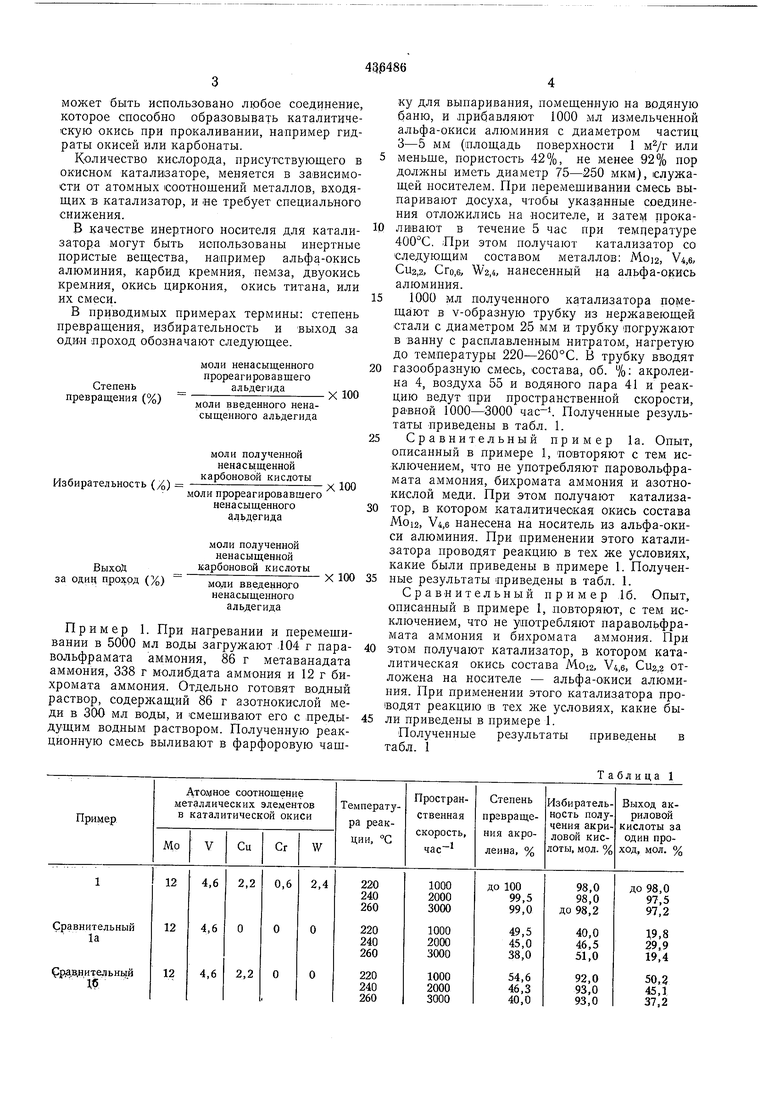

Примеры 2 и 3. Пользуясь катализатором, получение которого было описано в примере 1, проводят реакцию, в условиях, приведенных в примере 1, с тем исключением, что прОСтра«ственную скорость устанавливают на

уровне 4000 час (пример 2) и 5000 (пример 3).

Полученные результаты приведены в табл. 2.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения акриловой кислоты | 1974 |

|

SU1032999A3 |

| Способ совместного получения бутадиена -1,3 и метакролеина | 1971 |

|

SU549074A3 |

| Катализатор для окисления метакролеина в метакриловую кислоту | 1974 |

|

SU683605A3 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАКРОЛЕИНА | 1971 |

|

SU429579A3 |

| Способ приготовления катализатора для газофазного окисления пропилена, изобутилена или третичного бутанола | 1988 |

|

SU1792344A3 |

| Б П Т В .-. - -, •»л-:'=~Г'**.'ЛП . •- ' ' *- ;*^ .^ «Л" К' ^ '•; '•-'д | 1973 |

|

SU404222A1 |

| Катализатор для получения метакриловой кислоты окислением метакролеина | 1974 |

|

SU648060A3 |

| Катализатор для окисления метакролеинаВ МЕТАКРилОВую КиСлОТу | 1977 |

|

SU797551A3 |

| Способ получения метакролеина и окиси изобутилена | 1975 |

|

SU560873A1 |

| Катализатор для деалкилирования алкилбензолов с водяным паром | 1978 |

|

SU877836A1 |

Примеры 4-6. Опыт, описанный в примере 1, повторяют, но изменяют cocTaiB газообразной смеси.

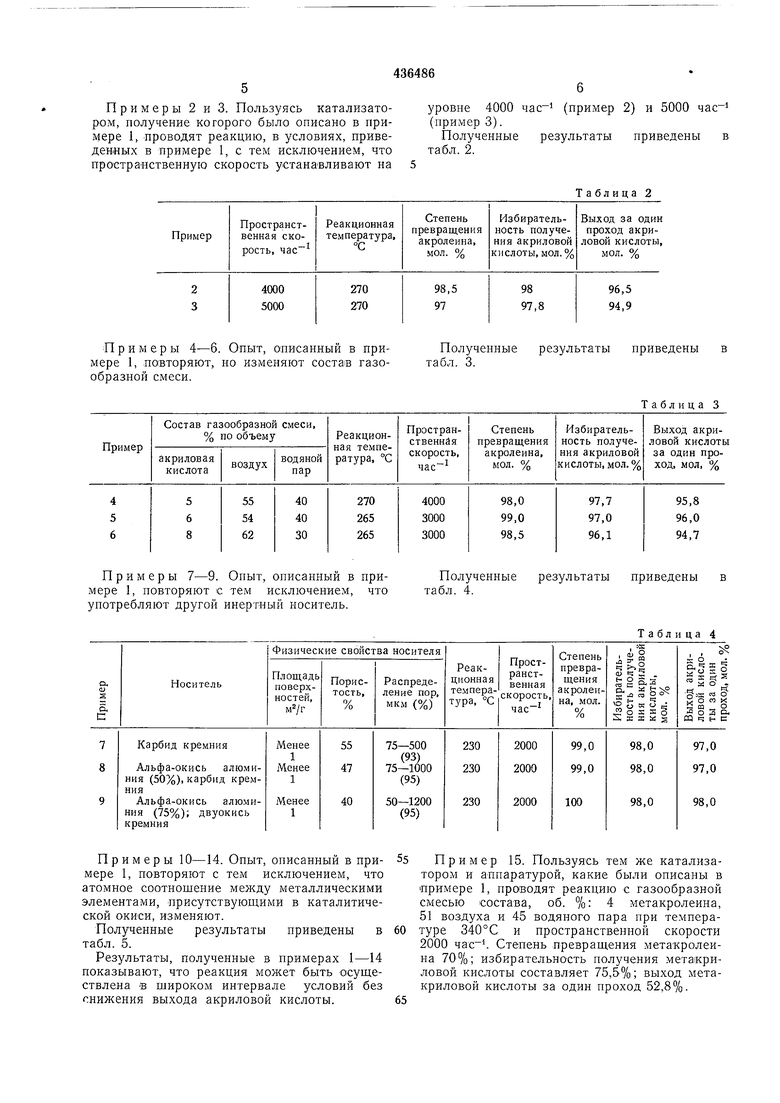

Примеры 7-9. Опыт, описанный в нримере 1, повторяют с тем исключением, что употребляют другой инертный носитель.

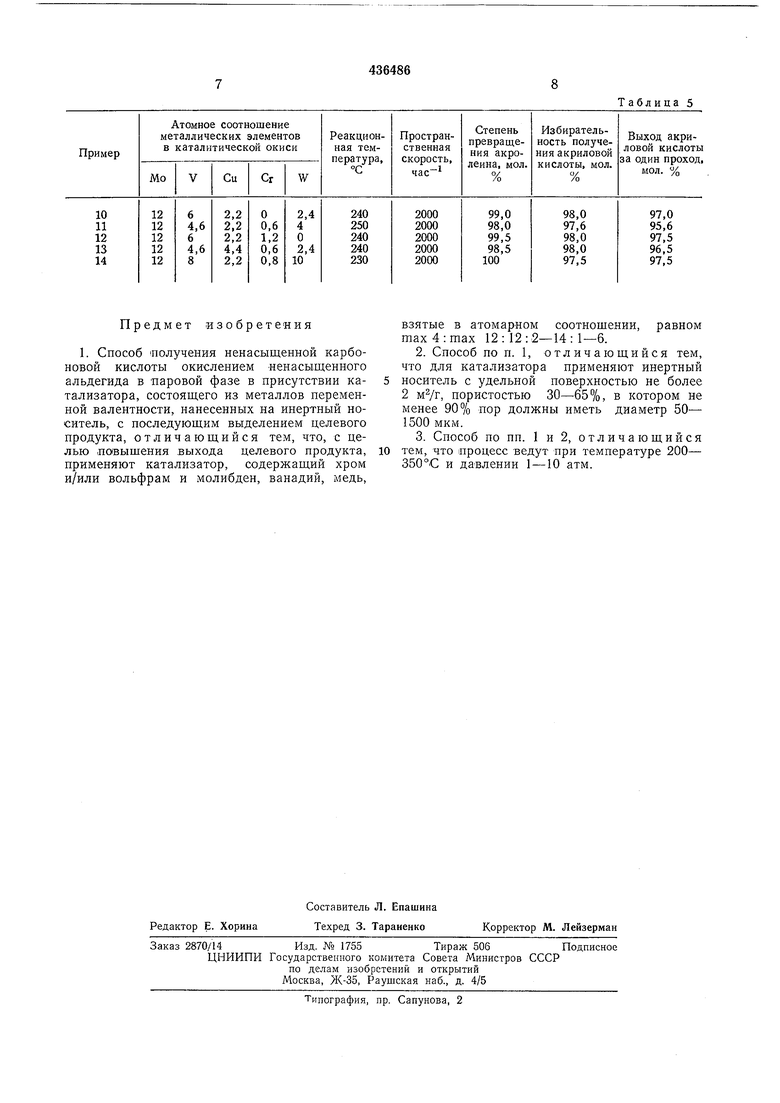

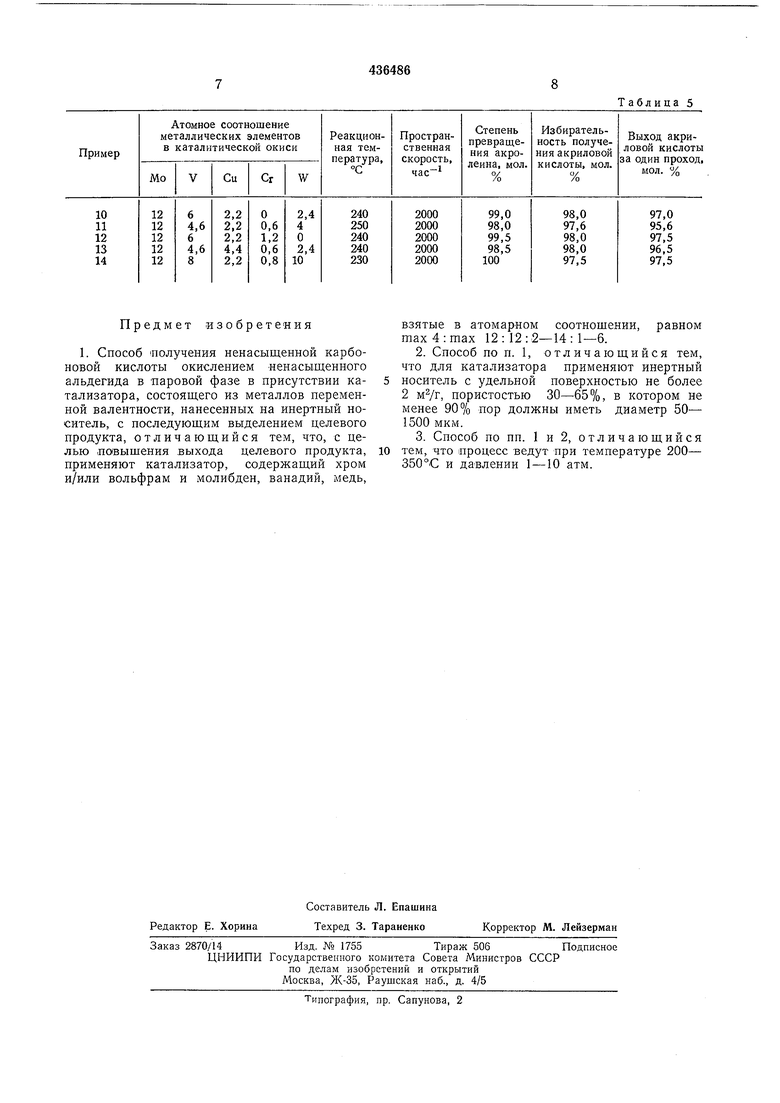

Примеры 10-14. Опыт, описанный в примере 1, повторяют с тем исключением, что атомное соотношение между металлическими элементами, присутствующими в каталитической окиси, изменяют.

Полученные результаты приведены в табл. 5.

Результаты, полученные в примерах 1-14 показывают, что реакция может быть осуществлена в широком интервале условий без снижения выхода акриловой кислоты.

Полученные результаты приведены в табл. 3.

Таблица 3

Полученные

результаты приведены в табл. 4.

Таблица 4

Пример 15. Пользуясь тем же катализатором и аппаратурой, какие были описаны в примере 1, проводят реакцию с газообразной смесью состава, об. %: 4 метакролеина, 51 воздуха и 45 водяного пара при температуре 340°С и пространственной скорости 2000 час. Степень превращения метакролеина 70%; избирательность получения метакриловой кислоты составляет 75,5%; выход метакриловой кислоты за один проход 52,8%.

Предмет изобретения

Таблица 5

взятые в атомарном соотношении, равном шах 4: шах 12:12:2-14:1-6.

Даты

1974-07-15—Публикация

1971-10-22—Подача