Предлагаемое делительное приспособление, предназначенное главным образом для работы слепых на металлорежущих станках, в особенности на станках в продольной подачей, которые являются основными при обработке металлов. Любое изделие, требующее обработки по длине, вызывает необходимость соответствующего смещения движущихся частей станка с режущим инструментом или изделием. Так, при обработке на токарном станке наблюдается продольное перемещение супорта с установленным на нем резцом. При обработке на фрезерном и строгальном станках имеется продольное перемещение стола с укрепленным на нем изделием, на сверлильном - вертикальное или горизонтальное перемещение шпинделя с укрепленным на нем сверлом. Кроме того, при обработке на поперечно-строгальных станках, на фрезерных станках, сверлильном и др. применяется также и подъем или опускание стола с обрабатываемым изделием.

Возможность осуществления точного отсчета величины смещения частей станка при продольной подаче позволяет предполагать о широком внедрении труда слепых в производство. Точность смещений и полная механизация установки размеров последнего позволяют облегчить труд и повысить его рентабельность, благодаря чему расширяются и рамки применения труда не только слепого, но и зрячего. Кроме того, применение нового делительного приспособления позволит сократить количество контрольно-измерительных приемов при работе, являющихся достаточно трудоемкими, и тем повысить производительность труда при работе на металлорежущих станках.

Управление приспособлением почти механическое и ограничивается передвижением линейки при начале на нулевое деление и нажимом пальца на стопор или выключение станка при подходе указателя к требуемому размеру (делению).

В устройстве предлагаемого делительного приспособления входят элементы, известные в измерительной технике, а именно - линейка со шкалой и с отверстиями на равных расстояниях, прикрепленная к подвижной части станка, и пружинные стопоры.

Согласно изобретению в приспособлении применены пять пружинных стопоров, расположенных последовательно на расстоянии 14 мм или 16 мм по направлению перемещения линейки, а отверстия для стопоров в линейке расположены вдоль нее на расстоянии 5 мм между ними с тем, чтобы при перемещении линейки первый стопор фиксировал деления, кратные 5, 10, 15 и т.д., второй - 1, 6, 11 и т.д.

Делительное приспособление для металлорежущих станков позволяет получать требуемую обработку с большей точностью и меньшей затратой внимания, устранить промежуточный контроль и сократить количество конечных измерений, что особенно важно для слепых.

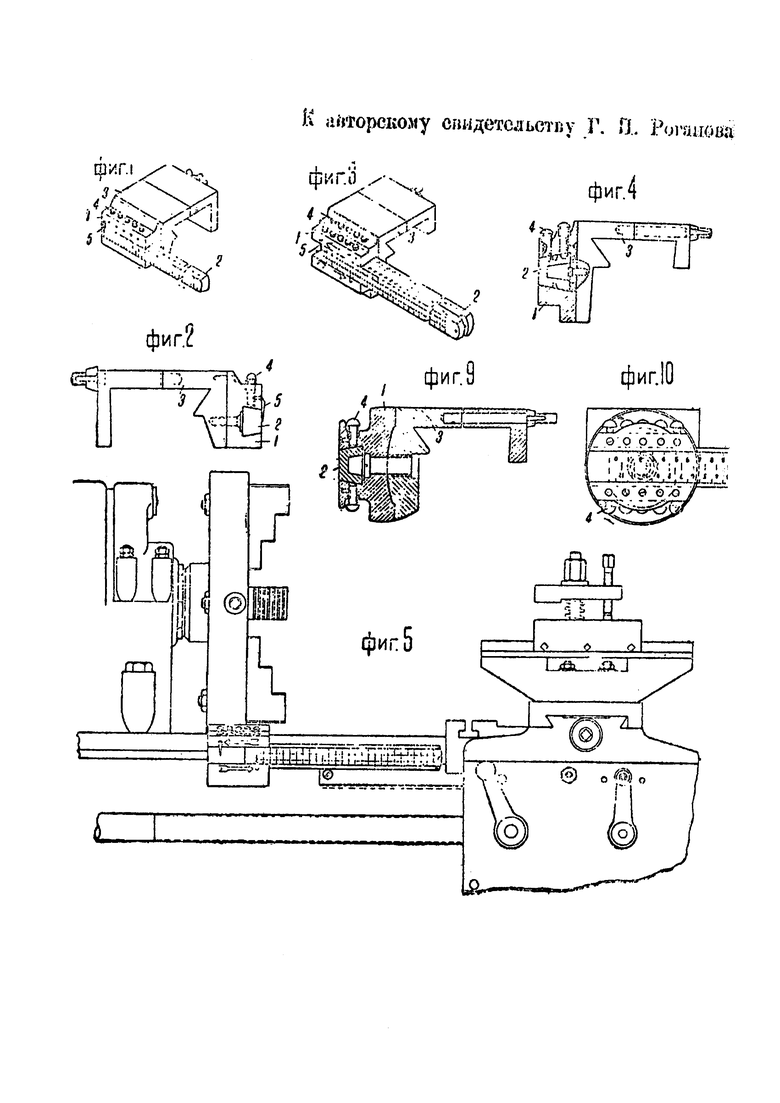

На чертеже фиг. 1-28 изображают различные варианты предложенного делительного приспособления, выполненные для различных металлорежущих станков.

Делительное приспособление к станку с продольной подачей (фиг. 1 и 2) состоит из каретки 1, линейки 2 и крепительного угольника 3, при помощи которого оно устанавливается на станке.

Основная часть приспособления, прикрепляемая к угольнику 3, имеет на верхней части пять отверстий-гнезд с расстоянием между осями их в 14 или 16 мм (в зависимости от характера его работы, т.е. будет ли движущаяся часть станка работать на приспособлении или от него). В этих отверстиях-гнездах каретки 1 установлены пять пружинных стопоров 4, устройство которых подобно таковым в измерительных инструментах. Каждый стопор состоит из стержня, имеющего головку, в верхней части которой имеется рельефная цифра, показывающая величину приращения при работе данного стопора (+1, +2, +3, +4). В нижней своей части стопор имеет конус, которым он и входит в коническое отверстие линейки. Стопоры всегда находятся под действием пружин в приподнятом состоянии; один конец пружинок упирается в выступ головки стопора, а другой - в буртик верхней части отверстия. Для того, чтобы стопор не был выброшен пружиной, на нем имеется небольшая лыска, в которую и упирается зажимной винт, дающий стопору возможность свободного перемещения вверх и вниз, но не дающий возможности выхода его из гнезда.

В средней части каретки имеется паз, в котором перемещается линейка 2. Для ее удержания и прижимания к скошенным пазам каретки, в последней, в основании паза, установлен четыре пружины, которые, с одной стороны, упираясь в основание линейки, а с другой - в каретку, прижимают первую к направляющим сторонам каретки.

Линейка 2 представляет собой удлиненную призму, на которую в верхней части насверлен ряд отверстий с расстоянием осей их друг от друга в 5 мм. Отверстия расположены таким образом, что при передвижении линейки стопоры могут входить своими коническими концами в эти отверстия. На лицевой части линейки имеется пластинка с соответствующими рельефными цифрами, доступными для распознавания слепыми, и промежуточными черточками. Деления нанесены через 10 мм, промежуточные же черты - через 5 мм. Они показывают размеры, соответствующие 5 или кратные 5, а именно: 5, 15, 25, 35, 45, 55 и т.д. Против первого стопора на каретке установлена стрелка-указатель 5 в виде трехгранного выступа с острием вниз. Последний слегка выступает за каретку, накладываясь на линейку. Совпадение стрелки с соответствующей цифрой и дает возможность установить размер сдвига линейки. Совпадение стрелки с нулем дает нулевое положение (исходное). Для равномерности нажима со стороны движущейся детали на конец линейки последний слегка закруглен.

Таким образом передача усилия всегда пойдет по центровой линии линейки, чем и будет устранена опасность перекоса.

Приспособление основано на отсчете делений при помощи пяти пружинных стопоров. В этом приспособлении так же, как и в измерительном инструменте, например, глубиномере, штанген-циркуле использован принцип нониуса. Однако расстояние между стопорами взято или равное 14 мм, или 16 мм, в зависимости от направления передвижения работающей части станка. Так, при передвижении части станка на приспособление взято расстояние между осями стопоров в 14 мм, при перемещении же приспособления расстояние взято в 16 мм. Такой выбор величин объясняется тем, что перемещение на приспособление дает возможность получения, при совпадении каждого стопора, последовательное перемещение размера на 1 мм. Так, если мы имеем два стопора, расположенные на расстоянии 14 мм друг от друга, при наличии отверстий в линейке через 5 мм, при совпадении первого стопора штифта с первым нулевым отверстием второй будет находиться у третьего отверстия, не доходя до него на 1 мм. Следовательно, совпадение этого стопора возможно лишь при передвижении линейки на 1 мм, т.е. имеется приращение к размеру, указанному первым стопором 1 мм. При обратном движении (от приспособления) и при совпадении нулевого стопора второй (при расстоянии между последними в 16 мм) будет также находиться у третьего отверстия линейки, не доходя 1 мм. Следовательно, его совпадение получится при передвижении линейки на 1 мм. Таким образом к основному размеру нулевого стопора и здесь имеется приращение в 1 мм. Аналогично получится и со вторым стопором, который будет стоять на 2 мм, не доходя до третьего отверстия. Здесь приращение будет равным двум единицам и т.д., аналогично третьему и четвертому стопорам.

Приемы работы с таким делительным приспособлением выражаются в том, что после установки изделия и подвода резца к грани обрабатываемой детали (или наоборот, в зависимости от станка) линейка приспособления упирается в движущуюся часть станка, а самое приспособление передвигается таким образом, чтобы указатель каретки совпал с нулевым делением, после чего включают станок, проверяя время от времени цифры, проходящие мимо указателя каретки. После того, как будет замечено, что цифра, соответствующая требуемому смещению, приближается к стрелке и мимо последней прошла черта ближайшей цифры 5, нажимают на сооответствующий стопор. Так, если требуется получение размера, равного 5 или кратного 5, т.е. 5, 10, 15, 20, 25 и т.д., то нажимают на первый стопор. При получении размера 5+1 или кратного 5+1 - нажимают на второй и т.д. Нажим производится до опускания стопора, после чего выключается рабочая часть станка и производится контрольный промер. При требовании большей точности обработки последня после контрольного промера выполняется с помощью делительного диска.

Делительное приспособление с двумя рядами стопоров (фиг. 3 и 4) представляет собой совмещение двух однородных приспособлений и предназначено для отсчета как при движении рабочей части станка на приспособление, так и от него, без перемены его места и положения. Необходимость в данном приспособлении вызывается тем, что целый ряд станков работает в обоих направлениях. Поворотное же приспособление не всегда удобно как для постановки, так и для поворота. Неудобство пользования встречается там, где требуется периодическая перестановка головки, особенно если она производится слишком часто, т.е. когда направление обработки меняется через один проход.

В этом приспособлении каретка 1 в верхней своей части имеет два уступа высотой между ними в 10 мм, которые устраняют возможности смешивания одного ряда с другим. На верхнем уступе размещены пять стопоров 4, служащих для определения смещения рабочей части станка на приспособление, а следовательно и длины обрабатываемого изделия. Нижний же ряд, состоящий из пяти стопоров 4, служит для определения этого смещения от приспособления. Устройство стопоров обоих рядов аналогично приспособлению на фиг. 1 и 2.

Оси стопоров 4 расположены друг от друга на расстоянии 14 мм. На передней стороне каретки 1 имеются две стрелки 5, показывающие направление движения линейки 2 при работе и пользование соответствующим рядом стопоров. Так, верхняя указывает, что при движении на приспособление следует пользоваться верхним рядом стопоров, нижняя стрелка указывает, что при движении от приспособления необходимо пользоваться нижним рядом. Кроме того на этой же стороне имеются дополнительно еще две стрелки для установки размера, из которых левая связана с работой на приспособление, а правая - от последнего.

Для облегчения линейки 2 и уменьшения трения с внутренней стороны ее выбран призматический паз. Такие же пазы выбраны и на боковых поверхностях линейки с обеих ее сторон.

На верхней стороне линейки имеется два ряда отверстий, расположенных через 5 мм друг от друга, причем оси этих отверстий лежат на одной линии как по длине, так и по ширине линейки.

Таким образом при перемещении линейки в каретке получается возможность совпадения того или другого ее стопора. Так как расстояние между осями стопоров равно 14 мм, то в каждом случае будет получено лишь совпадение одного стопора.

На фиг. 5 показана установка делительного приспособления для продольной подачи на токарном станке, а фиг. 6 и 7 - на фрезерном станке.

Недочетом простого делительного приспособления является то, что оно позволяет лишь работать в одном направлении. Поворотное приспособление к делительному приспособлению, изображенное на фиг. 8, 9 и 10, позволяет устранить этот недостаток, так как дает возможность производить обработку при смещении частей станка как на приспособление, так и от него.

Новая конструкция приспособления состоит из поворотной на 180° каретки, снабженной двумя рядами стопоров 4 и линейкой 2. Один ряд стопоров 2 служит для делений при прямом ходе, а другой - при обратном. Самые стопоры 4 расположены по сторонам каретки 1 приспособления. Поворотный корпус каретки укрепляется на станке при помощи угольника 3.

Каретка 1 имеет цилиндрическую форму и в верхней и нижней своей части срезана и имеет плоские поверхности, на которых и расположены стопоры 4 по пять штук в ряд. Стопоры 4 обоих рядов расположены на расстоянии между собою в 14 мм, причем оси стопоров верхнего и нижнего рядов совпадают. На торце каретки приспособления поставлены стрелки, указывающие направление движения линейки при использовании того или другого ряда стопоров.

Для поворота каретки 1 она имеет с внутренней стороны сферическую выточку, а основание угольника 5 - сферический выступ, ограниченные плоскими поверхностями.

Для удержания каретки 1 на крепительном угольнике 3 служит болт, верхняя часть которого, проходя через каретку, выходит под линейку и оканчивается шайбой, а нижняя - зажимной гайкой. Гнездо болта в угольнике имеет уширенное отверстие, в которое входит пружина, надеваемая на болт и служащая для прижимания каретки 1 к угольнику 3. Для поворота каретки приспособления необходимо предварительно каретку оттянуть.

Линейка 2 приспособления с наружной стороны имеет два ряда рельефных цифр, один ряд которых расположен от нуля слева направо, а другой - от нуля справа налево. Каждый из этих рядов соответствует ряду стопоров. Один из этих рядов находится в перевернутом положении и лишь при повороте головки получает нормальное положение. Линейка с внутренней стороны имеет уширенный паз как для облегчения, так и для помещения головки стягивающего винта.

Пользование поворотным делительным приспособлением аналогично приемам работы с простым приспособлением.

После того, как режущий инструмент подведен к обрабатываемому изделию, каретка приспособления устанавливается в зависимости от направления движения части станка путем соответствующего ее поворота. Затем линейка 2 выдвигается до упора в движущуюся часть станка, если имеется небольшое ее смещение при обработке. При большом же смещении приспособление освобождается и передвигается на соответствующее место, где после упора линейки в движущуюся рабочую часть станка оно и крепится. При постановке приспособления необходимо следить, чтобы каретка стояла на нуле при упоре линейки в движущуюся часть станка, после чего только начинается обработка.

В процессе работы с приспособлением периодически контролируется продвижение линейки. При приближении к требуемому делению после прохода мимо стрелки ближайшей цифры или черточки нажимают на соответствующий стопор, при совпадении которого, опускании и выключается рабочая часть станка.

В том случае, если проводится ряд одинаковых обработок, перемещать приспособление не требуется. Также нет надобности перемещать приспособление, если расстояние между его кареткой и движущейся частью станка достаточно для работы при наличии данной установки.

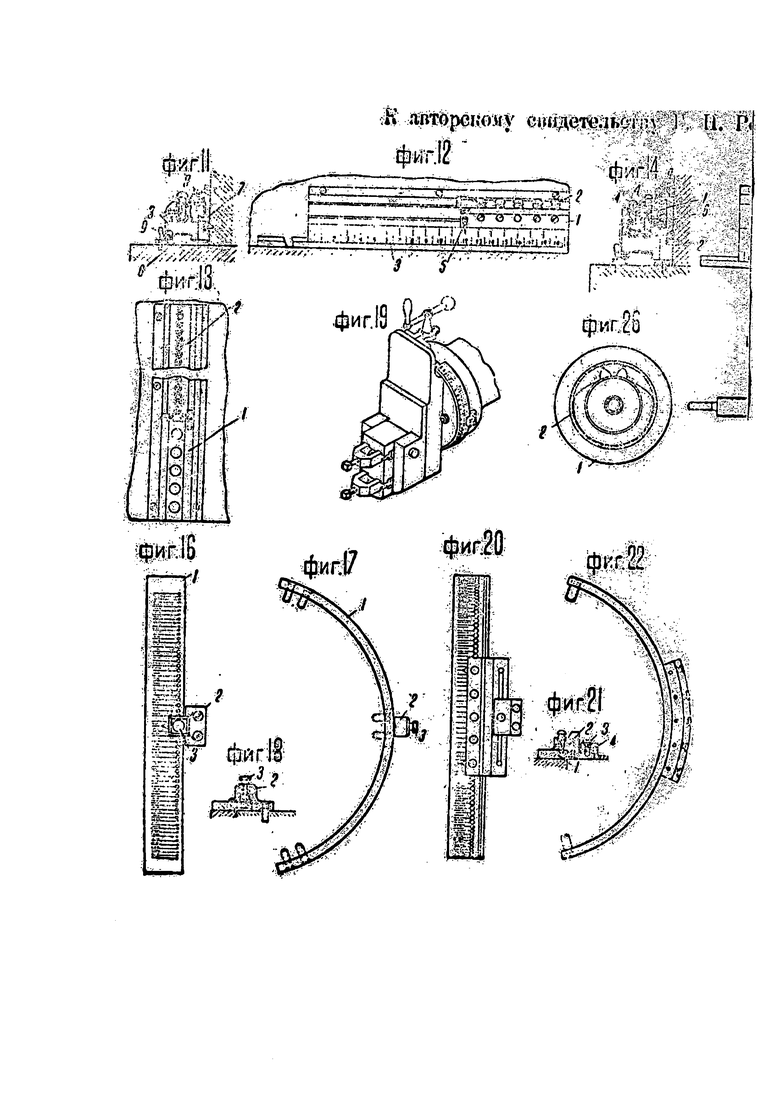

Делительные приспособления для станков с поперечной подачей (фиг. 11, 12, 13) по своему устройству аналогичны описанным выше с тем лишь отличием, что каретка с пружинными стопорами и делительная линейка прикрепляются к двум направляющим линейкам 6 и 7, одна из которых укрепляется на неподвижной части станка, а другая 7 - на движущейся. Так, например, на токарном станке одна из них укрепляется на продольном супорте, а другая - на поперечном. Для установки каретки 1 приспособления на любом из делений линейки 2 служит дополнительный стопор 8, при помощи которого и может закрепляться на требуемом делении. Такой же стопор имеется и на делительной линейке 7, что дает возможность закреплять и ее в требуемом положении.

При работе на станке, снабженном таким делительным приспособлением обрабатываемое изделие или режущий инструмент устанавливается как и обычно; затем производится промер изделия для определения начального его размера; в зависимости от последнего устанавливается каретка 1 приспособления, причем ее указатель точно отвечает данному размеру, деленному на два. Предположим, что начальный размер диаметра 200 мм. Каретка передвигается таким образом, что ее указатель совпадает с делением 100 мм, равным величине радиуса. При диаметре в 100 мм каретка устанавливается на делении 50 мм и т.д. Зная требуемый размер, устанавливают и толщину снимаемой стружки, а также и предельное деление, на котором должна быть прекращена обработка изделия. Предположим, что окончательный размер детали должен иметь 80 мм. Таким образом слой снимаемой стружки будет равен 10 мм, а конечное деление - 40 мм. При невозможности установить каретку на требуемом делении или при выходе ее за пределы хода супорта 4, стола и т.п. используется делительная линейка, которая и передвигается так, чтобы ее лицевая часть вместе с установленной кареткой на требуемом делении свободно помещалась в пределах части станка, например, супорта или стола.

Последнее достигается путем освобождения стопора и передвижения делительной линейки вместе с кареткой влево или вправо до требуемого положения. Таким образом передвижение делительной линейки дает возможность свободно устанавливать каретку 1 при обработке любых деталей (по диаметру), не выходя за габариты части, к которой она прикреплена.

После установки каретки 1 и конечного деления, на котором должна прекратиться обработка, начинают резание металла, наблюдая периодически за передвижением указателя 5 каретки 1. При подходе указателя 5 к требуемому делению, соответствующего окончанию обработки, нажимают пальцем соответствующий стопор 4, производя одновременно поперечную подачу супорта или стола до тех пор, пока стопор не опустится. Это опускание и показывает точное совпадение стопора с отверстием, т.е. с данным делением, после чего дальнейшая подача прекращается.

При пользовании приспособления необходимо нажим стопора 4 производить после того, как указатель 5 каретки 1 пройдет ближайшую к конечному делению цифру или черту, соответствующую 5. В противном случае он покажет размер на 5 мм  чем требуется; так как действие каретки 1 со стопорами 4 ограничивается в пределах 5 мм, данное приспособление позволяет получить точность замеров до 1 мм. В случае необходимости более точная обработка может быть произведена в дальнейшем уже при помощи делительного диска, устанавливаемого на ходовом винте поперечной подачи станка. Поскольку поперечная подача может, в зависимости от характера обработки, производиться с поступательным ходом вперед, как например, при обточке, отрезании и т.п. или назад, как например, при расточке, подрезании от центра и т.п., то делительное приспособление должно разрешать оба эти движения. При невозможности совместить такие действия в одной системе стопоров 2 приспособление строится двух видов - одно с подачей вперед, а другое - с отводом назад.

чем требуется; так как действие каретки 1 со стопорами 4 ограничивается в пределах 5 мм, данное приспособление позволяет получить точность замеров до 1 мм. В случае необходимости более точная обработка может быть произведена в дальнейшем уже при помощи делительного диска, устанавливаемого на ходовом винте поперечной подачи станка. Поскольку поперечная подача может, в зависимости от характера обработки, производиться с поступательным ходом вперед, как например, при обточке, отрезании и т.п. или назад, как например, при расточке, подрезании от центра и т.п., то делительное приспособление должно разрешать оба эти движения. При невозможности совместить такие действия в одной системе стопоров 2 приспособление строится двух видов - одно с подачей вперед, а другое - с отводом назад.

Необходимость иметь при станке два приспособления вызывается разницей в расстоянии между стопорами для подачи вперед и отвода назад. В первом случае оно будет равно 16 мм, а во втором - 14 мм. Таким образом, в случае наличия лишь одного из указанных приспособлений с ним можно работать лишь в том направлении, для которого оно предназначено.

В случае обработки изделий с движением супорта в обоих направлениях служит делительное приспособление с двумя рядами пружинных стопоров (фиг. 14 и 15).

Устройство приспособления состоит из ступенчатой каретки, на которой расположены в два ряда пружинные стопоры по пять штук в каждом. Эти стопоры, так же, как и в ординарном приспособлении помещаются в соответствующих гнездах и имеют движение сверху. Под нажимом пружины стопоры при движении каретки не соприкасаются с помещенной под кареткой делительной линейкой.

На наружной стороне каретки имеется указатель, который используется для обоих рядов стопоров. В этом приспособлении исходное положение не изменяется в зависимости от вида движения, как это имело место в приспособлении для продольной подачи.

Делительная линейка приспособления имеет два ряда отверстий, оси которых расположены на расстоянии 5 мм одно от другого.

Делительная линейка 2, так же как и каретка 1 могут передвигаться по направляющим линейкам 6 и 7 и зажиматься в определенном положении при помощи соответствующих стопоров 8 и 9.

Необходимость перемещения делительной линейки 2 обусловливается теми же условиями, какие имели место в линейке однородного приспособления, т.е. возможность перемещения этой линейки дает большое удобство при установке каретки на исходное деление, соответствующее начальной величине обрабатываемого изделия. При отсутствии этой возможности каретка может выходить из пределов рабочей части, например супорта, стола, что представляет известное неудобство, или же возможны затруднения с постановкой каретки на исходный размер. Устройство направляющих линеек 6 и 7 ничем не отличается от примененных в однорядном приспособлении. Они имеют соответствующий гребень или паз, которыми входят в соответствующие пазы или на гребни делительной линейки или каретки со стопорами. При помощи указанных гребней и пазов получается жесткая связь между всей системой, которая, однако, позволяет легко и плавно производить перемещение находящихся между этими двумя неподвижными линейками деталей, т.е. каретки и делительной линейки.

При работе с данным приспособлением, после установки изделия и резца, производится начальный промер изделия, который необходим для определения исходного размера для обработки. Если последняя производится на токарном станке, то полученный размер делится на два для установки величины радиуса. В соответствии с этим размером и устанавливается каретка 1 так, чтобы ее указатель 5 совпал с соответствующим делением делительной линейки 2. Последнее достигается перемещением каретки 1 или каретки 1 вместе с делительной линейкой 2 по направляющим линейкам 6 и 7. После установки как линейка 2, так и каретка 1 закрепляются при помощи стопоров 8-9. Дальнейшая обработка изделия производится так же как и при помощи приспособления первоначальной конструкции до тех пор, пока указатель 5 каретки не будет приближаться к конечному размеру обработки. Тогда, при движении рабочей части, в зависимости от размера, нажимается соответствующий стопор, при опускании которого обработка прекращается, так как будет достигнут требуемый размер. При изменении направления движения рабочей части приходится менять и ряд стопоров. Так, при обработке с подачей вперед пользуются первым рядом, при работе же с отводом назад - вторым. Таким образом при пользовании этим приспособлением необходимо пользоваться стопорным рядом каретки в зависимости от направления подачи движущейся части станка, например, супорта или стола.

Делительное приспособление для сдвига супорта при обработках конусов позволяет сделать доступным и такую производственную операцию для слепых. Обычно обработка на конус производится на токарном станке при помощи сдвига или задней бабки или супорта. Необходимость сдвига очень часто встречается при работе и на станках других типов, например, у строгальных - при строгании боковин наклонных поверхностей, у фрезерных - при фрезеровании под углом к горизонтальной плоскости и т.д.

Это приспособление (фиг. 16, 17 и 18) состоит из сектора с нанесенными на нем делениями в градусах и насверленным против каждого деления отверстием и рельефной цифрой. Последние нанесены от нуля в обе стороны. Сектор прикрепляется к супорту и поэтому его радиус зависит от величины основания супорта.

Кроме делительного сектора 1 имеется призма 2, которая состоит из угольника, основанием жестко прикрепленного к детали, на которой укреплено основание вращающейся части станка. В самой призме 2 имеется гнездо, в котором помещается пружинный стопор 3. При повороте супорта стопор 3 последовательно совпадает с отверстиями линейки, расположенными на одной линии. Совпадение стопора с тем или другим делением указывается указателем, имеющимся на призме, что позволяет точно установить, на каком делении стоит призма. Так как призма 2 укрепляется неподвижно, то делительный сектор 1 может вращаться вокруг оси, и поэтому всегда возможно произвести такой поворот супорта, при котором стопор будет совпадать с требуемым делением сектора, т.е. будет произведен сдвиг на определенный градус. На фиг. 19 изображено приспособление, установленное на супорт поперечно-строгального станка.

При пользовании описанным приспособлением требуется освободить супорт для поворачивания его вокруг оси таким образом, чтобы указатель призмы остановился на требуемом делении-градусе и стопор вошел в отверстие сектора.

Описанное выше делительное приспособление не позволяет получить точного сдвига супорта на требуемое деление-градус. При небольшом диаметре основания супорта деления располагаются настолько часто, что делаются недостаточными для осязания слепого, для которого становится не только трудно, но и невозможно не только определить расстояние в 1°, но даже и больше. Таким образом, возможность пользования указанным выше приспособлением ограничивается наличием достаточных размеров супорта и его основания, дающих возможность получать деление на секторе с расстоянием между ними не менее 2 мм на 1°. В этом случае вопрос разрешается применением одностороннего делительного приспособления, годного для всех размеров супорта (фиг. 20-22).

В этом приспособлении применяется каретка 2 с пятью стопорами 3, причем самая каретка имеет сечение уголка, на верхней стороне которого расположены стопоры 3. В основании каретки имеется гребень, входящий в соответствующий паз делительного сектора 1. Для возможности перемещения последнего основание каретки точно подогнано к сектору и имеет радиальную форму радиуса соответствующего сектора.

Другая сторона угольника каретки служит для ее крепления. Последнее и достигается накладыванием на нее колодки 4, жестко прикрепленной к части станка, несущего основание супорта.

Каретка 2 может передвигаться по пазу сектора 1, который предохраняет ее от смещения и обеспечивает совпадение стопоров каретки с отверстиями сектора при передвижении каретки по последнему. Необходимость смещения каретки вызывается требованием обработки конусов с различным направлением их вершины, а следовательно, и требованием смещения супорта в обе стороны от нулевого деления сектора. Избегнуть такого смещения невозможно, так как назначение стопоров при поворотах в одну и другую сторону супорта изменяется. Так, пятый последний стопор при перемене направления играет роль первого нулевого, четвертый - второго и только третий сохраняет свое значение. Для установки же каретки против нулевого деления сектора в нижнем основании каретки 2 имеется паз с двумя полушаровыми углублениями на концах; упорная колодка 4 имеет в теле гнездо. В последнем помещается шариковый стопор, который создает дополнительное трение между основанием каретки и колодкой 4. Это трение и удерживает каретку в требуемом положении при попадании шарика в полушаровое углубление основания каретки. Два углубления соединяются вспомогательным пазом 6, по которому катится шарик при передвижении каретки. В этом приспособлении каретка имеет вид сектора и стопоры расположены радиально на расстоянии между ними, равном  расстояния между десятью градусами. Такое расположение обеспечивает совпадение в каждом случае лишь одного стопора на лицевой стороне каретки; против первого и последнего стопоров стоит по одному указателю: одного - для сдвига супорта - направо, а другого - налево.

расстояния между десятью градусами. Такое расположение обеспечивает совпадение в каждом случае лишь одного стопора на лицевой стороне каретки; против первого и последнего стопоров стоит по одному указателю: одного - для сдвига супорта - направо, а другого - налево.

При работе на станке с описанным приспособлением вначале освобождается крепление супорта, а затем устанавливается направление сдвига вправо или влево. При перемещении сектора вправо каретка переводится налево таким образом, чтобы ее стопор и указатель совпали с нулевым делением сектора. При сдвиге супорта влево каретка отводится вправо и бывший пятый стопор со стрелкой устанавливается против нулевого деления, а стопор совпадает с нулевым отверстием.

Самостоятельное случайное смещение каретки исключается запорным устройством, описанным выше. После установки каретки приспособления производится соответствующий сдвиг супорта. Достигается это поворотом последнего вокруг оси с жестко прикрепленным к нему сектором. Поворот производится до требуемого деления, пока указатель каретки и стопор не совпадут с последним. Для достижения этого при движении каретки и при подходе указателя к требуемому делению нажимается соответствующий стопор, совпадение которого показывает, что сдвиг произведен на требуемое количество градусов.

Указанное приспособление дает возможность получить установку с точностью до 0,5°. Последнее достигается тем, что после совпадения соответствующей клавиши с требуемым делением сектора производится дополнительный сдвиг на расстояние, равное половине двух смежных делений сектора.

Описанные выше делительные приспособления сложны по конструкции, которая вызывается необходимостью сдвига каретки приспособления при различной установке супорта станка. Для устранения такого сдвига предлагается видоизмененное приспособление (фиг. 23, 24 и 25), в котором количество стопоров увеличено до девяти, причем средний стопор возвышается над всем рядом. Увеличение стопоров в приспособлении вызывается необходимостью поворота супорта в обе стороны, т.е. по часовой стрелке и против. По этой причине при сдвиге приходится пользоваться той или другой стороной ряда в зависимости от направления поворота. Для упрощения ориентировки средний пятый стопор делается более высоким. На лицевой же стороне каретки ставятся указатели против крайних стопоров. Введение дополнительных четырех стопоров устраняет необходимость смещения каретки, а кроме того, устраняется ряд деталей, как например, автоматический зажим и зажимной угольник; каретка же устанавливается с неподвижным креплением.

Пользование делительным приспособлением с девятью стопорами аналогично с приспособлениями, описанными выше, с тем отличием, что отпадает предварительная установка каретки в зависимости от направления сдвига. Однако, определение его остается так, как в зависимости от последнего используется та или другая сторона ряда стопоров. Простота приспособления обусловливается еще тем, что первый стопор всегда стоит на противоположной стороне направления сдвига. Последний вариант делительного приспособления к металлорежущим станкам для продольной и поперечной подач устанавливается на ходовых винтах супортов. Это приспособление состоит из делительного сектора 1, прикрепляемого неподвижно к телу супорта (фиг. 25, 26), указательного диска 2, надетого на ходовой винт, прижатого гайкой 3. Зажимная гайка 3 имеет нарезку для навертывания ее на конец ходового винта и прижимает указательный диск 2 к имеющемуся на ходовом винте выступу, благодаря чему указательный диск 2 может вращаться вместе с ходовым винтом. При отжимании же гайки указательный диск 2 остается на месте, независимо от вращения ходового винта.

Делительный сектор 1 имеет спереди кольцевой выступ с делениями, выступающими в виде трехгранных призм. Против каждого выступа диска на его поле поставлено соответствующее цифровое обозначение. Деления начинаются сверху от 0 и идут в обе стороны.

Диаметр сектора 1 и расстояние от одного деления до другого рассчитаны таким образом, что при повороте ходового винта и указательного диска 2 на одно деление супорт подается на 0,1 мм, достигается соответствующим расчетом количества делений и диаметра диска, исходя от величины ходового винта. Для точного определения совпадения делений с указательным диском 2 на делительном диске 1 насверлены 42 отверстия-гнезда, расположенные каждое против треугольного выступа; в эти отверстия западает стопорный шарик 4, установленный в указательном диске 2.

Часть указательного диска 2 срезана, образуя две стрелки, оканчивающиеся треугольными призмами, аналогично выступам делительного круга. Эти стрелки вырезаны таким образом, что при совпадении одной из них другая становится между делениями делительного диска. Таким путем достигается показание точности до 0,05 мм. Однако, указанная точность может быть увеличена путем уменьшения шага ходового винта или увеличения количества делений на круге и выше 0,05 мм. При совпадении стрелки с делением диска 1 шарик попадает в имеющееся на нем гнездо. При сдвиге шарик отжимает пружину и выходит из гнезда последнего, оставаясь в теле указательного диска 1.

На фиг. 28 изображена установка делительного приспособления на ходовом винте стола поперечно-строгательного станка. При использовании приспособления, например после грубой обработки детали делается контрольный промер, устанавливающий величину слоя металла, подлежащего снятию. Резец подводится вплотную к детали в положение резания и указательный диск 2 ставится на нуль и крепится в этом положении зажимной гайкой. Затем, зная величину подлежащего снятию слоя металла и подачу на одно деление, производят обработку, контролируя по делениям диска точность подачи резца. При установке указательного диска 2 на нуль необходим предварительный отвод резца назад с последующей подачей вперед для устранения люфта в случае наличия последней.

Возможность установки точной подачи резца сокращает количество промеров, ограничивая последние лишь промерами при окончательной обработке изделия.

1. Делительное приспособление к металлорежущим станкам, в особенности для слепых, состоящее из прикрепляемой к подвижной части станка линейки со шкалой и отверстиями на равных расстояниях и пружинных стопоров, отличающееся тем, что пружинных стопоров 4 применено пять и они расположены последовательно на определенном расстоянии по направлению перемещения линейки 3, а отверстия для стопоров 4 в линейке 2 расположены вдоль нее на таком расстоянии между ними, чтобы при перемещении линейки 3 первый стопор 4 фиксировал деления, кратные 5, 10, 15 и т.д., второй - 1, 6, 11 и т.д., третий - 2, 7, 12 и т.д., четвертый - 3, 8, 13 и т.д. и пятый - 4, 9, 14 и т.д. (фиг. 1-3).

2. Форма выполнения приспособления по п. 1 в случае его применения при работе в обоих направлениях, отличающаяся тем, что подвижная линейка 2 снабжена двумя параллельными рядами отверстий и соответственно пружинные стопоры 4 расположены также в два ряда (фиг. 4 и 5).

3. В делительном приспособлении по пп. 1 и 2 применение подвижной линейки 2 и каретки 1 с пружинными стопорами, снабженных дополнительными стопорами 8 и 9, служащими для предварительной установки приспособления на подвижной и неподвижной частях станка (фиг. 11-15).

4. Форма выполнения делительного приспособления по п. 1, отличающаяся тем, что для работы в обоих направлениях корпус приспособлений, несущий с верхней стороны пружинные стопоры для отсчета в одном направлении, а с нижней - для другого, выполнены поворотными на 180° (фиг. 8-10).

5. Форма выполнения делительного приспособления по п. 1 в случае его применения для поворотных частей станков, отличающаяся тем, что пружинные стопоры 3 расположены последовательно на части дуги окружности на расстоянии один от другого, равном 100°/9, а круговая шкала снабжена отверстиями через каждые 5° (фиг. 16, 17, 18).

6. В делительном приспособлении по п. 1 применение для отсчетов при прямом и обратном поворотах круговой шкалы каретки 2 с пружинными стопорами, поворотной в колодке 4, снабженной шариковым стопором 3 (фиг. 20, 21 и 22).

7. Видоизменение делительного приспособления по п. 1, отличающееся применением девяти пружинных стопоров, из которых средний является общим, а остальные по сторонам его служат для отсчетов по круговой шкале при прямом и обратном направлениях поворота ее (фиг. 23, 24 и 25).

8. Форма выполнения делительного приспособления по п. 1 в случае использования его ходовых винтов металлорежущих станков с использованием делительного диска со шкалой и отверстиями и пружинных стопоров, отличающаяся применением двух пружинных стопоров, из которых один предназначен для фиксирования целых делений шкалы, а другой - половины последних (фиг. 26 и 27).

9. В делительном приспособлении по п. 1 применение делительного диска 4, снабженного треугольными выступами, служащими для отсчетов путем осязания делений по соответствующим выступам, имеющимся на теле стопоров (фиг. 26 и 27).

Авторы

Даты

1936-08-31—Публикация

1936-03-07—Подача