(54) РАЗБОРНАЯ ФОРМА ДЛЯ ЦЕНТРОБЕЖНОГО ЛИТЬЯ

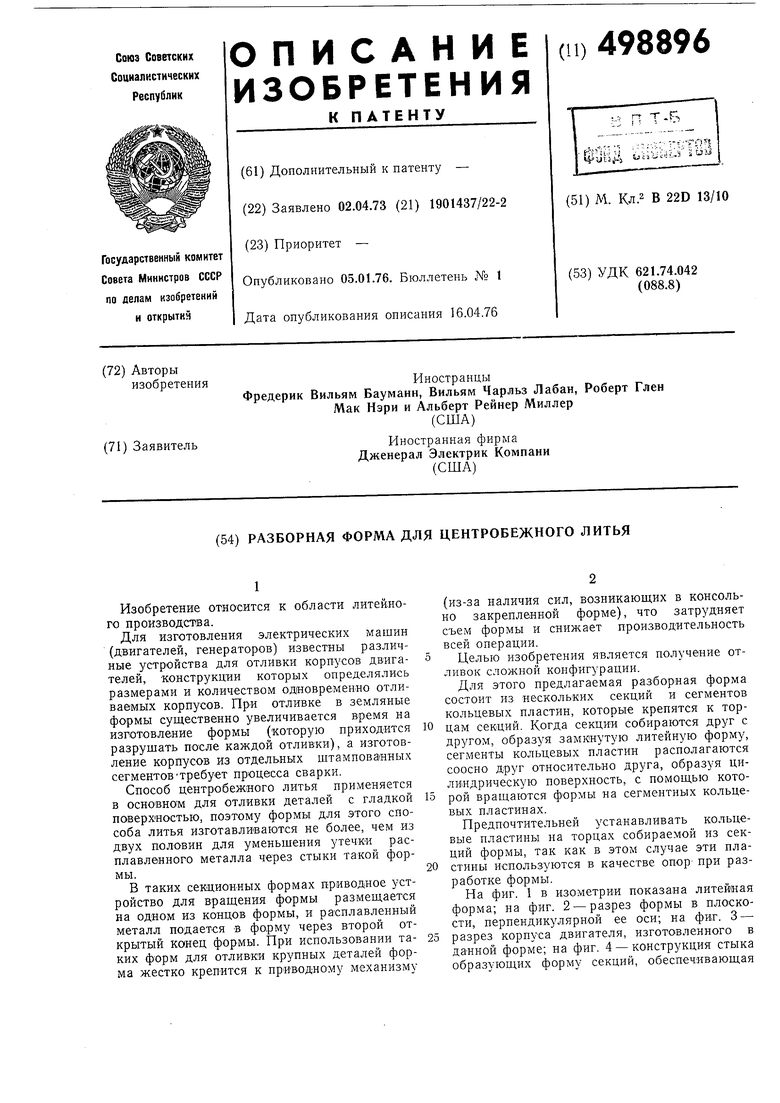

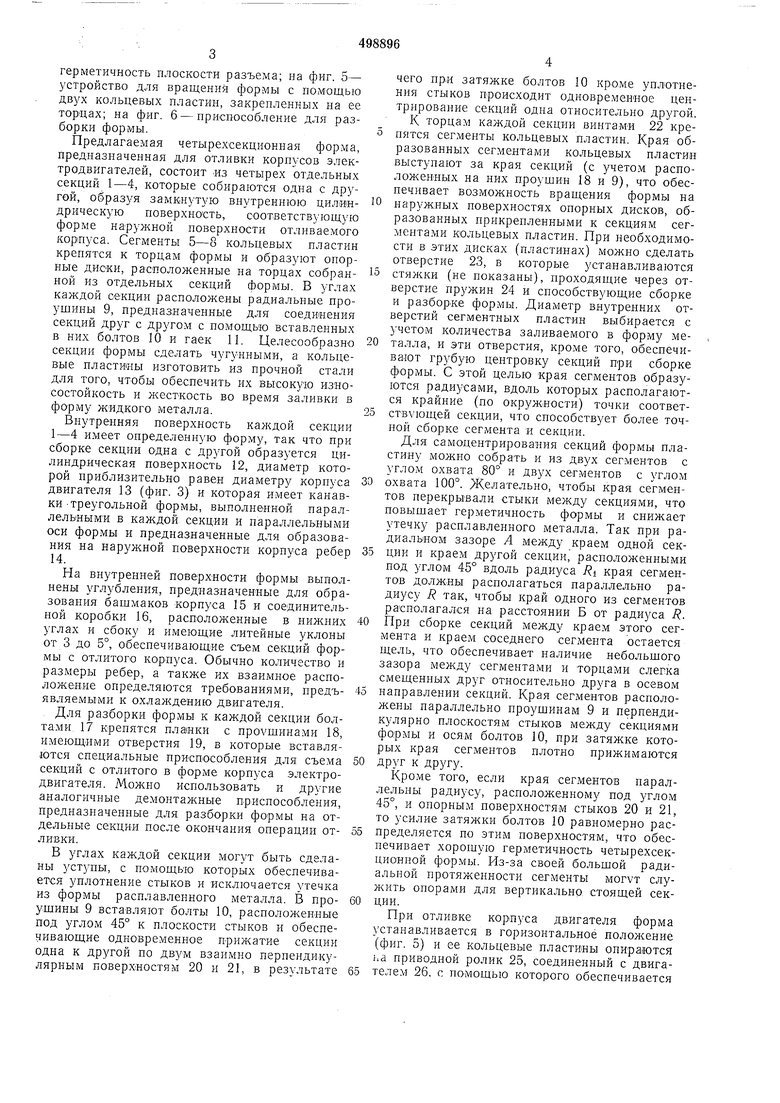

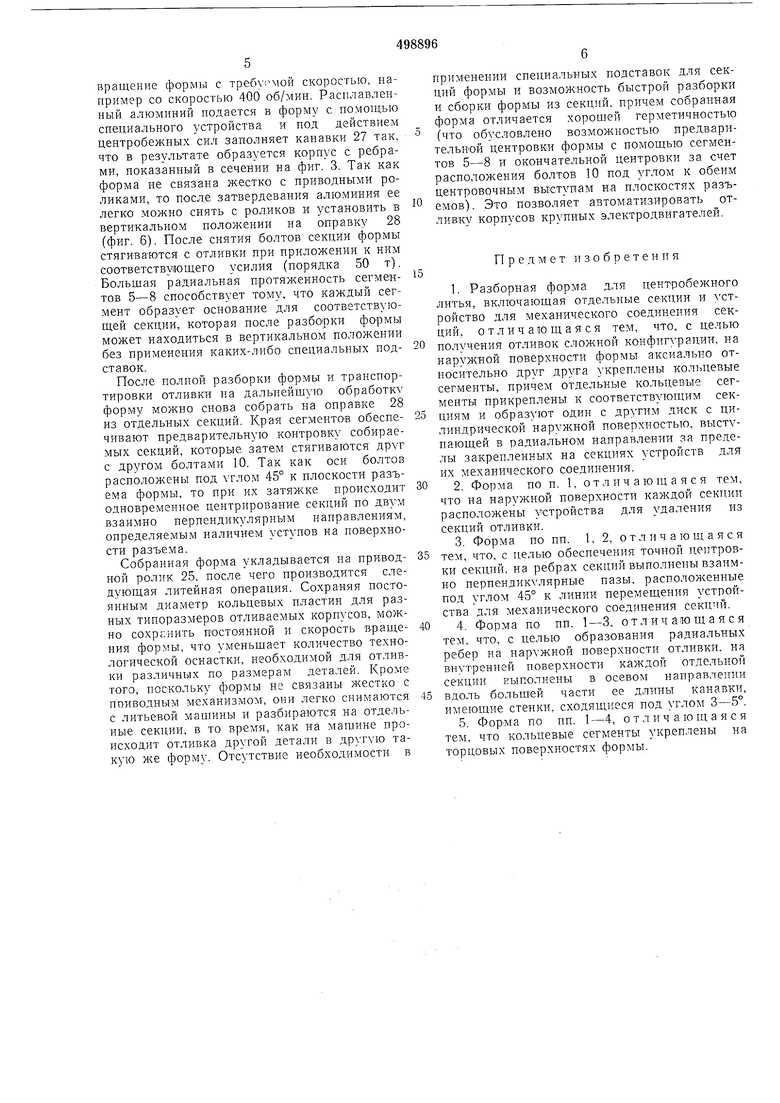

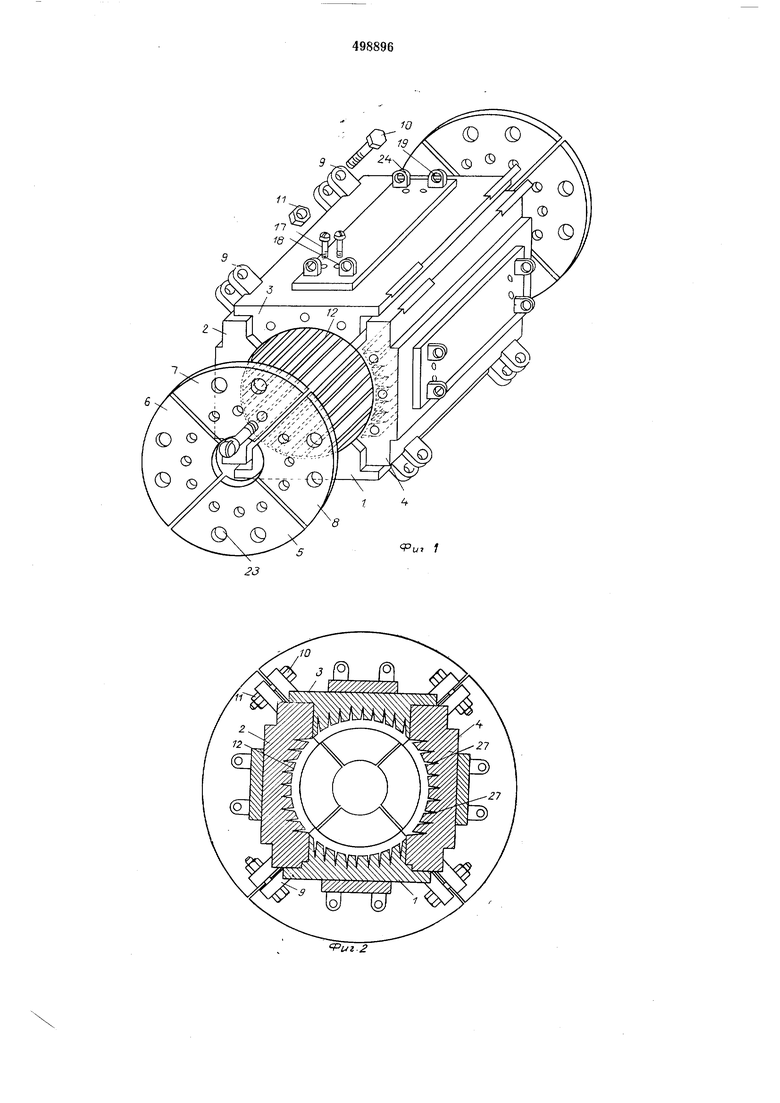

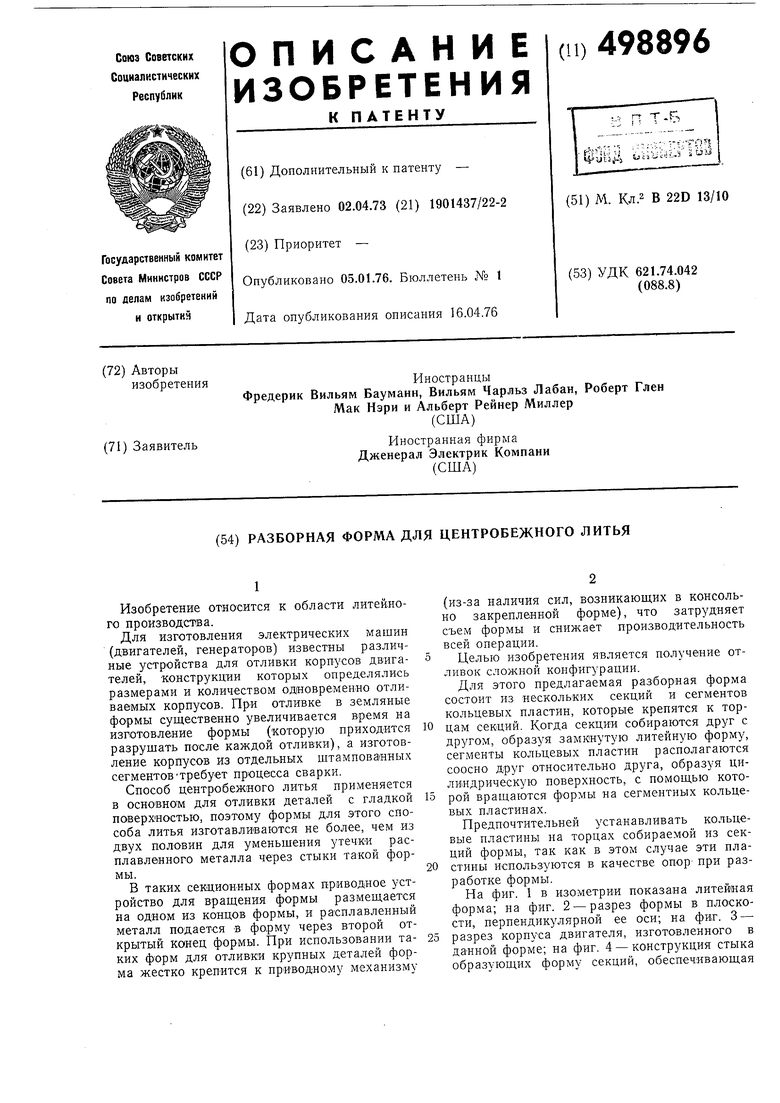

герметичность плоскости разъема; на фиг. 5- устройство для вращения формы с помощью двух кольцевых пластин, закрепленных на ее торцах; на фиг. 6 - приспособление для разборки формы.

Предлагаемая четырехсекционная форма, предназначенная для отливки корпусов электродвигателей, состоит из четырех отдельных секций 1-4, которые собираются одна с другой, образуя замкнутую внутреннюю цилиндрическую поверхность, соответствующую форме наружной поверхности отливаемого корпуса. Сегменты 5-8 кольцевых пластин крепятся к торцам формы и образуют опорные диски, расположенные на торцах собранной из отдельных секций формы. В углах каждой секции расположены радиальные проушины 9, предназначенные для соединения секций друг с другом с помощью вставленных в них болтов 10 и гаек 11. Целесообразно секции формы сделать чугунными, а кольцевые пластины изготовить из прочной стали для того, чтобы обеспечить их высокую износостойкость и жесткость во время заливки в форму жидкого металла.

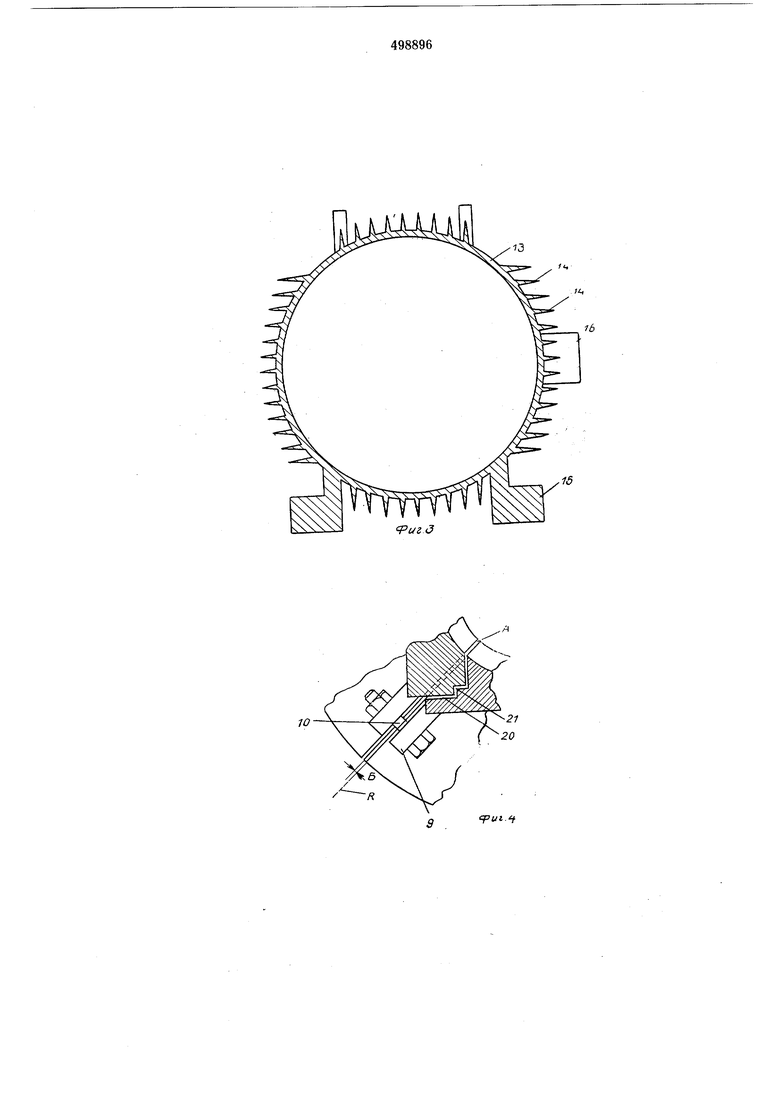

Внутренняя поверхность каждой секции 1-4 имеет определенн ю форму, так что при сборке секции одна с другой образуется цилиндрическая поверхность 12, диаметр которой приблизительно равен диаметру корпуса двигателя 13 (фиг. 3) и которая имеет канавки -треугольной формы, выполненной параллельными в каждой секции и параллельными оси формы и предназначенные для образования на наружной поверхности корнуса ребер 14.

На внутренней поверхности формы выполнены углубления, предназначенные для образования бащмаков корпуса 15 и соединительной коробки 16, расположенные в нижних углах и сбоку и имеющие литейные уклоны от 3 до 5°, обеспечивающие съем секций формы с ОТЛР1ТОГО корпуса. Обычно количество и размеры ребер, а также их взаимное расположение определяются требованиями, предъявляемыми к охлал дению двигателя.

Для разборки формы к каждой секции болтами 17 крепятся планки с проушинами 18, имеющими отверстия 19, в которые вставляются специальные приспособления для съема секций с отлитого в форме электродвигателя. Можно использовать и другие аналогичные демонтажные п.риспособления, предназначенные для разборки формы на отдельные секции после окоичания операции отливки.

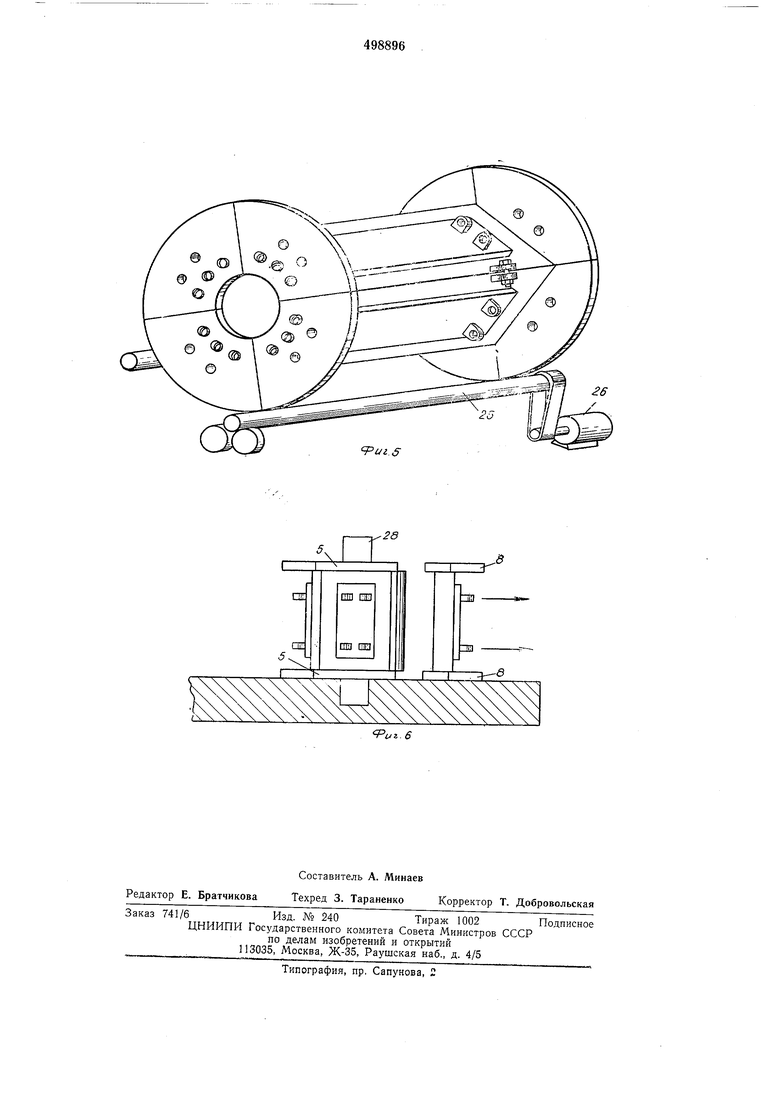

В углах каждой секции могут быть сделаны зступы, с помощью которых обеспечивается уплотнение стыков и исключается утечка из формы расплавленного металла. В проущины 9 вставляют болты 10, расположенные под углом 45° к плоскости стыков и обеспечивающие одновременное нрижатие секции одна к другой по двум взаимно перпендикулярным поверхностям 20 и 21, в результате

чего при затяжке болтов 10 кроме уплотнения стыков происходит одновременное центрирование секций одна относительно другой.

К торцам каждой секции винтами 22 крепятся сегменты кольцевых пластин. Края образованных сегментами кольцевых пластин выступают за края секций (с учетом расположенных на них проушин 18 и 9), что обеспечивает возможность вращения формы на наружных поверхностях опорных дисков, образованных прикрепленными к секциям сегментами кольцевых пластин. При необходимости в этих дисках (пластинах) можно сделать отверстие 23, в которые устанавливаются стяжки (не показаны), проходящие через отверстие иружин 24 и способствующие сборке и разбор-ке формы. Диаметр внутренних отверстий сегментных пластин выбирается с учетом количества заливаемого в форму металла, и эти отверстия, кроме того, обеспечивают грубую центровку секций при сборке формы. С этой целью края сегментов образуются радиусами, вдоль которых располагаются крайние (по окружности) точки соответствующей секции, что способствует более точной сборке сег.мента и секции.

Для самоцентрирования секций формы пластину можно собрать и из двух сегментов с углом охвата 80° и двух сегментов с углом охвата 100°. Желательно, чтобы края сегментов перекрывали стыки между секциями, что повышает герметичность формы и снижает утечку расплавленного металла. Так при радиальном зазоре А между краем одной секции и краем другой секции, расположенными под углом 45° вдоль радиуса Ri края сегментов должны располагаться параллельно радиусу так, чтобы край одного из сегментов располагался на расстоянии Б от радиуса К. При сборке секций между краем этого сегмента и краем соседнего сегмента остается щель, что обеспечивает наличие небольшого зазора между сегментами и торцами слегка смещенных друг относительно друга в осевом направлении секций. Края сегментов расположены параллельно проушинам 9 и перпендикулярно плоскостям стыков между секциями формы и осям болтов 10, при затяжке которых края сегментов плотно прижимаются друг к другу.

Кроме того, если края сегментов параллельны радиусу, расположенному под углом 45°, к опорным поверхностям стыков 20 и 21, то усилие затяжки болтов 10 равномерно распределяется по этим поверхностям, что обеспечивает хорошую герметичность четырехсекционпой формы. Из-за своей большой радиальной протяженности сегменты МОГУТ служить опорами для вертикально стоящей секции.

При отливке корпуса двигателя форма устанавливается в горизонтальное пололсение (фиг. 5) и ее кольцевые пластины опираются ьа приводной ролик 25, соединенный с двигателем 26. с помощью которого обеспечивается

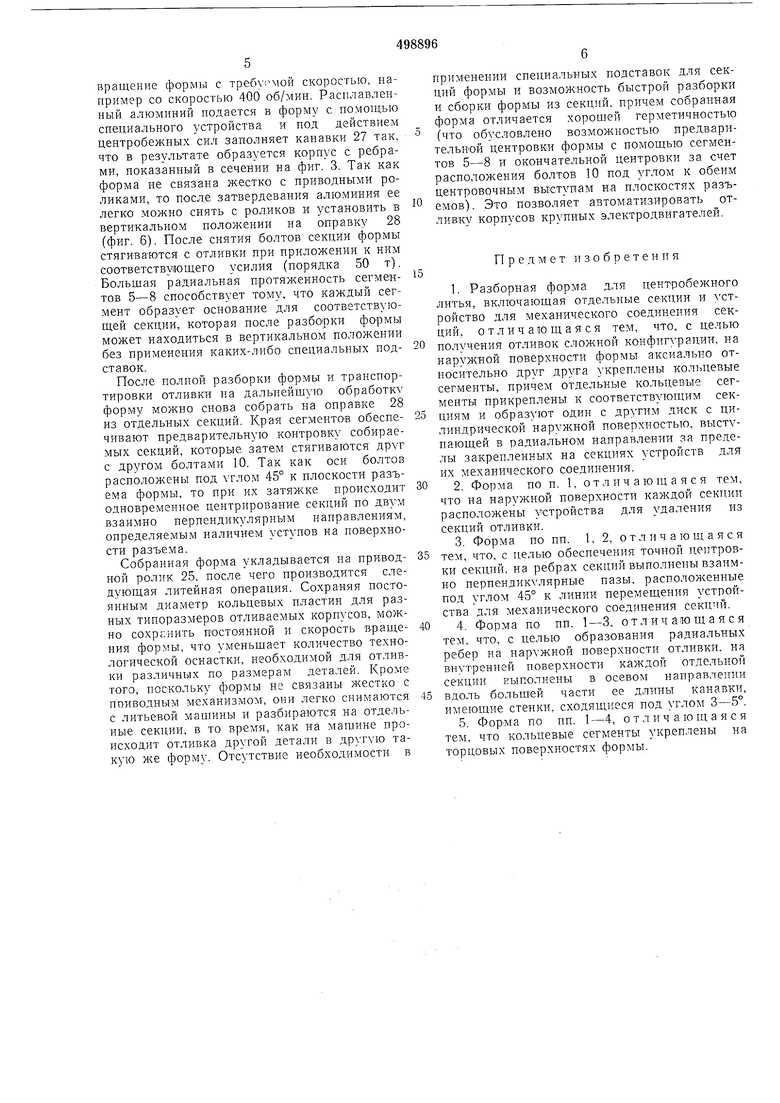

вращение формы с требуг мой скоростью, например со скоростью 400 об/мин. Расплавленный алюминий подается в форму с помощью специального устройства и под действием центробежных сил заполняет канавки 27 так, что в результате образуется корпус с ребрами, показанный в сечении на фиг. 3, Так как форма не связана жестко с приводными роликами, то после затвердевания алюминия ее легко можно снять с роликов и установить в вертикальном положении на оправку 28 (фиг. 6). После снятия болтов секции формы стягиваются с отливки при приложении к ним соответствующего усилия (порядка 50 т). Большая радиальная протяженность сегментон 5-8 способствует тому, что каждый сегмент образует основание для соответствующей секции, которая после разборки формы может находиться в вертикальном положении без применения каких-либо специальных подставок.

После полной разборки формы и транспортировки отливки на дальнейшую обработку форму можно снова собрать на оправке 28 из отдельных секций. Края сегментов обеспечивают предварительную контровку собираемых секций, которые затем стягиваются с другом болтами 10. Так как оси болтов расположены под УГЛОМ 45° к плоскости разъема формы, то при их затяжке происходит одновременное центрирование секций по двум взаимно перпендикулярным направлениям, определяемым наличием уступов на поверхности разъема.

Собранная форма укладывается на приводной ролик 25, после чего производится следующая литейная операция. Сохраняя постоянным диаметр кольцевых пластин для разных типоразмеров отливаемых корпусов, можно сохранить постоянной и скорость вращеПИЯ формы, что уменьшает количество технологической оснастки, необходимой для отливки различных по размерам деталей. Кроме того, поскольку формы не связаны жестко с поиводным механизмом, они легко снимаются с литьевой мащины и разбираются на отдельные секции, в то врелтя, как на машине происходит отливка другой детали в другую такую же форму. Отсутствие необходимости в

применении специальных подставок для секций формы и возможность быстрой разборки и сборки формы из секций, причем собранная форма отличается хорошей герметичностью (что обусловлено возможностью предварительной центровки формы с помощью сегментов 5-8 и окончательной центровки за счет расположения болтов 10 под углом к обеим центровочным выступам на плоскостях разъемов). Это позволяет автоматизировать отливку корпусов крупных электродвигателей.

Предмет изобретения

1.Разборная форма для центробежного литья, включающая отдельные секции и устройство для механического соединения секций, отличающаяся тем, что, с целью получения отливок сложной конфигурации, на наружной поверхности формы аксиально относительно друг друга укреплены кольцевые сегменты, причем отдельные кольцевые сегменты прикреплены к соответствующим секциям и образуют один с другим диск с цилиндрической наружной поверхностью, выступающей в радиальном направлении за пределы закрепленных на секциях устройств для их механического соединения.

2.Форма по п. 1, отличающаяся тем, что на наружной поверхности каждой секции расположены устройства для удаления из секций отливки.

3.Форма по пп. 1, 2, отличающаяся тем, что, с целью обеспечения точной центровки секций, на ребрах секций выполнены взаимно перпендикулярные пазы, расположенные под углом 45° к лцнии перемещения устройства для механического соедипения секций.

4.Форма по пп. 1-3, отличающаяся тем, что, с целью образования радиальных ребер на наружной поверхности отливки, на внутренней поверхности каждой отдельной секции Еыполнены в осевом направлении вдоль большей части ее длины канавки, имеющие стенки, сходящиеся под углом 3-5°.

5.Форма по пп. 1-4, отличающаяся тем, что кольцевые сегменты укреплены на торцовых поверхностях формы.

Ри 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ центробежного литья ци-линдрических каркасов,имеющих нанаружной поверхности ребра | 1973 |

|

SU510135A3 |

| Установка для наружной опрессовки труб | 1976 |

|

SU635858A3 |

| Установка для центробежного литья | 1973 |

|

SU539509A3 |

| Установка для удаления отливки преимущественно из центробежных секционных форм | 1973 |

|

SU517233A3 |

| ОБДЕЛКА ШАХТНОГО СТВОЛА, КОМПЛЕКС ДЛЯ ЕЕ СООРУЖЕНИЯ И СПОСОБ ЕЕ СООРУЖЕНИЯ | 2012 |

|

RU2502873C1 |

| Кокиль для отливки колец с двухсторонней наружной и внутренней конусностью | 1982 |

|

SU1036442A1 |

| ПНЕВМОГАЙКОВЕРТ | 1992 |

|

RU2067923C1 |

| ДЛИННОМЕРНАЯ ПРОДОЛЬНАЯ КОНСТРУКЦИЯ СО СТЫКОВЫМ СОЕДИНЕНИЕМ СЕКЦИЙ (ВАРИАНТЫ) | 2015 |

|

RU2589807C1 |

| Воздухоплавательный аппарат | 2015 |

|

RU2612071C2 |

| МНОГОЭЛЕМЕНТНАЯ ГИДРОАКУСТИЧЕСКАЯ АНТЕННА | 2014 |

|

RU2554281C1 |

.2

i.

Id

fui.

Авторы

Даты

1976-01-05—Публикация

1973-04-02—Подача